خوردگی خطوط لوله و دیگهای آب گرم. گوژولف E.P. تصفیه آب و رژیم های شیمیایی ورودی در مهندسی برق حرارتی - فایل n1.doc نشانه های خورنده بودن آب در نیروگاه های دیگ بخار

این خوردگی در اندازه و شدت اغلب قابل توجه تر و خطرناکتر از خوردگی دیگ ها در حین کار است.

هنگام خروج آب در سیستم ها، بسته به دما و دسترسی هوا، موارد مختلفی از خوردگی پارکینگ ممکن است رخ دهد. ابتدا باید به نامطلوب بودن شدید وجود آب در لوله های واحدها در زمان ذخیره آنها اشاره کرد.

اگر به دلایلی آب در سیستم باقی بماند، خوردگی شدید پارکینگ می تواند در بخار و به خصوص در فضای آب مخزن (عمدتا در امتداد خط آب) در دمای آب 60 تا 70 درجه سانتیگراد رخ دهد. بنابراین، در عمل، علیرغم حالت های خاموش شدن یکسان سیستم و کیفیت آب موجود در آنها، اغلب اوقات خوردگی پارکینگ با شدت های مختلف مشاهده می شود. دستگاه هایی با انباشت حرارتی قابل توجهی نسبت به دستگاه هایی که ابعاد کوره و سطح گرمایش دارند در معرض خوردگی شدیدتری قرار دارند، زیرا آب دیگ در آنها سریعتر سرد می شود. دمای آن به زیر 60-70 درجه سانتیگراد می رسد.

در دمای آب بالاتر از 85 تا 90 درجه سانتیگراد (مثلاً در هنگام خاموش شدن کوتاه مدت دستگاه)، خوردگی کلی کاهش می یابد و خوردگی فلز فضای بخار کاهش می یابد که در این حالت افزایش میعان بخار مشاهده می شود. ، می تواند از خوردگی فلز فضای آب فراتر رود. خوردگی پارکینگ در فضای بخار در همه موارد یکنواخت تر از فضای آبی دیگ است.

ایجاد خوردگی پارکینگ با لجن انباشته شده روی سطوح دیگ که معمولاً رطوبت را حفظ می کند تا حد زیادی تسهیل می شود. در این راستا، سوراخهای خوردگی قابل توجهی اغلب در سنگدانهها و لولهها در امتداد ژنراتیکس پایینی و در انتهای آنها، یعنی در مناطقی که بیشترین تجمع لجن را دارند، یافت میشود.

روشهای حفاظت از تجهیزات ذخیره شده

برای حفظ تجهیزات می توان از روش های زیر استفاده کرد:

الف) خشک کردن - حذف آب و رطوبت از سنگدانه ها.

ب) پر کردن آنها با محلول های سود سوزآور، فسفات، سیلیکات، نیتریت سدیم، هیدرازین.

ج) پر کردن سیستم تکنولوژیکینیتروژن.

روش حفاظت باید بسته به ماهیت و مدت زمان خرابی و همچنین نوع و ویژگی های طراحیتجهیزات.

زمان خاموشی تجهیزات را می توان از نظر مدت زمان به دو گروه تقسیم کرد: کوتاه مدت - حداکثر 3 روز و طولانی مدت - بیش از 3 روز.

دو نوع توقف کوتاه مدت وجود دارد:

الف) برنامه ریزی شده، مرتبط با برداشت به ذخیره در تعطیلات آخر هفته به دلیل کاهش بار یا برداشت از ذخیره در شب؛

ب) اجباری - به دلیل خرابی لوله ها یا آسیب به سایر اجزای تجهیزات که حذف آنها نیاز به خاموش شدن طولانی تری ندارد.

بسته به هدف، خرابی طولانی مدت را می توان به گروه های زیر تقسیم کرد: الف) ذخیره سازی تجهیزات. ب) تعمیرات جاری؛ ج) تعمیرات اساسی

در صورت توقف کوتاه مدت تجهیزات، استفاده از روش نگهداری با پر کردن آب بدون هوا با حفظ فشار اضافی یا گاز (نیتروژن) ضروری است. اگر نیاز به خاموشی اضطراری باشد، تنها روش قابل قبول، حفاظت با نیتروژن است.

هنگامی که سیستم در حالت آماده به کار قرار می گیرد یا زمانی که برای مدت طولانی بدون کارکرد بیکار است تعمیر کارحفاظت با پر کردن محلول نیتریت یا سیلیکات سدیم توصیه می شود. در این موارد می توان از حفظ نیتروژن نیز استفاده کرد و لزوماً اقداماتی را برای ایجاد تراکم سیستم انجام داد تا از مصرف بیش از حد گاز و عملکرد غیرمولد کارخانه نیتروژن جلوگیری شود و همچنین ایجاد شود. شرایط امنهنگام سرویس تجهیزات

روش های حفظ با ایجاد فشار اضافی، پر کردن نیتروژن بدون توجه به ویژگی های طراحی سطوح گرمایش تجهیزات قابل استفاده است.

برای جلوگیری از خوردگی پارکینگ فلز در حین عمده و تعمیرات فعلیتنها روشهای حفاظتی قابل استفاده هستند که امکان ایجاد یک لایه محافظ روی سطح فلز را فراهم میکنند که خواص خود را حداقل 1-2 ماه پس از تخلیه محلول نگهدارنده حفظ کند، زیرا تخلیه و کاهش فشار سیستم اجتنابناپذیر است. مدت زمان فیلم محافظ روی سطح فلز پس از درمان با نیتریت سدیم می تواند به 3 ماه برسد.

روش های نگهداری با استفاده از محلول های آب و معرف عملاً برای محافظت در برابر خوردگی پارکینگ سوپرهیترهای میانی بویلرها به دلیل مشکلات مربوط به پر کردن و تمیز کردن بعدی آنها غیرقابل قبول است.

روشهای حفظ آب گرم و دیگهای بخار کم فشار، و همچنین سایر تجهیزات مدارهای فنآوری بسته تامین گرما و آب، از بسیاری جهات با روشهایی که در حال حاضر برای جلوگیری از خوردگی پارکینگ در نیروگاههای حرارتی استفاده میشود، متفاوت است. در ادامه روشهای اصلی برای جلوگیری از خوردگی در حالت بیکار تجهیزات اینگونه دستگاهها شرح داده شده است. سیستم های گردش خونبا توجه به ماهیت کار آنها.

روش های ساده نگهداری

این روش ها برای دیگ های کوچک مفید است. آنها عبارتند از حذف کامل آب از دیگهای بخار و قرار دادن ماده خشک کننده در آنها: کلرید کلسیم کلسینه شده، آهک زنده، ژل سیلیکا به میزان 1-2 کیلوگرم در هر متر مکعب حجم.

این روش نگهداری برای دمای اتاق زیر و بالای صفر مناسب است. در اتاق هایی که در زمستان گرم می شوند، می توان یکی از روش های تماسی حفاظت را اجرا کرد. این به پر کردن کل حجم داخلی دستگاه با یک محلول قلیایی (NaOH، Na 3 P0 4 و غیره) می رسد، که پایداری کامل لایه محافظ روی سطح فلز را حتی زمانی که مایع با اکسیژن اشباع شده است، تضمین می کند.

معمولاً از محلول های حاوی 1.5-2 تا 10 کیلوگرم در متر 3 NaOH یا 5-20 کیلوگرم در متر مربع Na 3 P0 4 بسته به محتوای نمک های خنثی در آب منبع استفاده می شود. مقادیر کوچکتر به میعانات و مقادیر بزرگتر به آب حاوی حداکثر 3000 میلی گرم در لیتر نمک خنثی اشاره دارد.

همچنین می توان از خوردگی با روش فشار بیش از حد جلوگیری کرد که در آن فشار بخار در واحد متوقف شده به طور مداوم در سطحی بالاتر از فشار اتمسفر حفظ می شود و دمای آب بالای 100 درجه سانتیگراد باقی می ماند که از دسترسی عامل خورنده اصلی یعنی اکسیژن جلوگیری می کند. .

یک شرط مهم برای اثربخشی و صرفه جویی در هر روش حفاظت، حداکثر سفتی ممکن اتصالات آب بخار به منظور جلوگیری از کاهش بیش از حد سریع فشار، از دست دادن محلول محافظ (یا گاز) یا ورود رطوبت است. علاوه بر این، در بسیاری از موارد، تمیز کردن اولیه سطوح از رسوبات مختلف (نمک، لجن، رسوب) مفید است.

هنگام اجرای روش های مختلف حفاظت در برابر خوردگی پارکینگ باید موارد زیر را در نظر داشت.

1. برای همه انواع حفاظت، حذف اولیه (شستشو) رسوبات نمکهای به راحتی محلول (به بالا مراجعه کنید) به منظور جلوگیری از افزایش خوردگی پارکینگ در مناطق خاصی از واحد حفاظت شده ضروری است. انجام این اقدام در حین حفظ تماس الزامی است، در غیر این صورت خوردگی موضعی شدید امکان پذیر است.

2. به دلایل مشابه، حذف انواع رسوبات نامحلول (لجن، رسوب، اکسیدهای آهن) قبل از حفاظت طولانی مدت مطلوب است.

3. اگر اتصالات غیر قابل اطمینان هستند، لازم است تجهیزات آماده به کار را با استفاده از دوشاخه از واحدهای عامل جدا کنید.

نشت بخار و آب در حفظ تماس خطر کمتری دارد، اما در خشک و غیر قابل قبول است روش های گازحفاظت.

انتخاب خشککنندهها با در دسترس بودن نسبی معرف و مطلوبیت به دست آوردن بالاترین میزان رطوبت خاص تعیین میشود. بهترین ماده خشک کننده کلرید کلسیم دانه ای است. آهک زنده بسیار بدتر از کلرید کلسیم است، نه تنها به دلیل ظرفیت رطوبت کمتر، بلکه به دلیل از دست دادن سریع فعالیت آن. آهک نه تنها رطوبت هوا، بلکه دی اکسید کربن را نیز جذب می کند، در نتیجه با لایه ای از کربنات کلسیم پوشانده می شود که از جذب بیشتر رطوبت جلوگیری می کند.

شناسایی انواع خوردگی دشوار است، و بنابراین، خطاها در تعیین اقدامات بهینه تکنولوژیکی و اقتصادی برای مقابله با خوردگی غیر معمول نیست. اقدامات لازم اصلی مطابق با مقرراتی انجام می شود که حدود آغازگرهای اصلی خوردگی را تعیین می کند.

GOST 20995-75 "دیگ های بخار ثابت با فشار تا 3.9 مگاپاسکال. شاخصهای کیفیت آب و بخار خوراک» شاخصهای موجود در آب خوراک را استاندارد میکند: شفافیت، یعنی مقدار ناخالصیهای معلق. سختی کلی، محتوای ترکیبات آهن و مس - جلوگیری از تشکیل رسوب و رسوبات اکسید آهن و مس؛ مقدار pH - جلوگیری از خوردگی قلیایی و اسیدی و همچنین کف کردن در درام دیگ. محتوای اکسیژن - جلوگیری از خوردگی اکسیژن؛ محتوای نیتریت - جلوگیری از خوردگی نیتریت؛ محتوای روغن - جلوگیری از ایجاد کف در درام دیگ.

مقادیر هنجارها بسته به فشار در دیگ بخار (از این رو، در دمای آب)، قدرت جریان گرمای محلی و فناوری تصفیه آب توسط GOST تعیین می شود.

هنگام بررسی علل خوردگی، ابتدا باید مکان های تخریب فلزات (در صورت وجود) را بررسی کرد، شرایط کار دیگ را در دوره قبل از حادثه تجزیه و تحلیل کرد، کیفیت آب تغذیه، بخار و رسوبات را تجزیه و تحلیل کرد. ، و ویژگی های طراحی دیگ بخار را تجزیه و تحلیل کنید.

در معاینه خارجی، می توان به انواع خوردگی زیر مشکوک شد.

خوردگی اکسیژن

: مقاطع لوله ورودی اکونومایزرهای فولادی; خطوط لوله تامین در هنگام ملاقات با آب کم اکسیژن (بالاتر از حد معمول) - "نفوذ" اکسیژن در صورت هوازدگی ضعیف. آبگرمکن تغذیه؛ تمام مناطق مرطوب دیگ در هنگام خاموش شدن آن و عدم اتخاذ تدابیری برای جلوگیری از ورود هوا به دیگ بویلر، به ویژه در مناطق راکد، هنگام تخلیه آب، جایی که خارج کردن میعانات بخار از آنجا دشوار است یا آن را به طور کامل با آب پر می کند، به عنوان مثال، لوله های عمودی سوپرهیترها. در طول زمان خرابی، خوردگی در حضور قلیایی (کمتر از 100 میلی گرم در لیتر) افزایش می یابد (محلی می شود).

خوردگی اکسیژن به ندرت (زمانی که محتوای اکسیژن در آب به طور قابل توجهی بالاتر از حد معمول است - 0.3 میلی گرم در لیتر) در دستگاه های جداسازی بخار درام های دیگ بخار و روی دیواره درام ها در مرز سطح آب ظاهر می شود. در لوله های پایین در لوله های بالارونده، به دلیل اثر هوازدایی حباب های بخار، خوردگی رخ نمی دهد.

نوع و ماهیت آسیب. زخم هایی با اعماق و قطرهای مختلف که اغلب با غده هایی پوشیده شده اند که پوسته بالایی آن اکسیدهای آهن مایل به قرمز است (احتمالاً هماتیت Fe 2 O 3). شواهدی از خوردگی فعال: زیر پوسته غده ها - یک رسوب مایع سیاه رنگ، احتمالا مگنتیت (Fe 3 O 4) مخلوط با سولفات ها و کلریدها. با خوردگی مرطوب، یک فضای خالی در زیر پوسته وجود دارد، و پایین زخم با رسوبات رسوب و لجن پوشیده شده است.

در pH> 8.5 - زخم ها نادر هستند، اما در pH بزرگتر و عمیق تر هستند< 8,5 - встречаются чаще, но меньших размеров. Только вскрытие бугорков помогает интерпретировать бугорки не как поверхностные отложения, а как следствие коррозии.

در سرعت آب بیش از 2 متر بر ثانیه، غده ها ممکن است شکل مستطیلی در جهت جت به خود بگیرند.

. پوسته های مگنتیت به اندازه کافی متراکم هستند و می توانند به عنوان یک مانع مطمئن برای نفوذ اکسیژن به داخل غده ها عمل کنند. اما اغلب در نتیجه خستگی ناشی از خوردگی، زمانی که دمای آب و فلز به طور دورهای تغییر میکند، از بین میروند: خاموش شدن و شروع مکرر دیگ بخار، حرکت ضربانی مخلوط بخار و آب، طبقهبندی مخلوط بخار و آب به شاخههای جداگانه. بخار و آب، دنبال دوستپس از دیگری

خوردگی با افزایش دما (تا 350 درجه سانتیگراد) و افزایش محتوای کلرید در آب دیگ تشدید می شود. گاهی اوقات خوردگی توسط محصولات تجزیه حرارتی برخی از مواد آلی در آب تغذیه افزایش می یابد.

برنج. 1. ظاهر خوردگی اکسیژن

خوردگی قلیایی (به معنای محدودتر - بین دانه ای).

مکان های آسیب خوردگی فلز. لوله ها در مناطق جریان حرارت با قدرت بالا (منطقه مشعل و در مقابل مشعل دراز) - 300-400 کیلو وات / متر مربع و در جایی که دمای فلز 5-10 درجه سانتیگراد بالاتر از نقطه جوش آب در فشار معین است. لوله های شیبدار و افقی که در آن گردش آب ضعیف است. مکان های زیر رسوبات ضخیم؛ مناطق نزدیک حلقه های پشتی و در خود جوش ها، به عنوان مثال، در مکان های جوشکاری دستگاه های جداکننده بخار داخل درام؛ مکان های نزدیک به پرچ ها

نوع و ماهیت آسیب. فرورفتگی های نیمکره ای یا بیضوی پر از محصولات خوردگی، اغلب شامل کریستال های براق مگنتیت (Fe 3 O 4). بیشتر فرورفتگی ها با یک پوسته سخت پوشیده شده اند. در سمت لوله های رو به کوره، فرورفتگی ها را می توان متصل کرد و مسیری به اصطلاح خوردگی به عرض 20-40 میلی متر و طول حداکثر 2-3 متر را تشکیل می دهد.

اگر پوسته به اندازه کافی پایدار و متراکم نباشد، خوردگی می تواند - در شرایط تنش مکانیکی - منجر به ظهور ترک هایی در فلز، به ویژه در نزدیکی ترک ها شود: پرچ ها، اتصالات نورد، نقاط جوش دستگاه های جداسازی بخار.

علل آسیب خوردگی. در دماهای بالا - بیش از 200 درجه سانتیگراد - و غلظت بالای سود سوزآور (NaOH) - 10٪ یا بیشتر - فیلم محافظ (پوسته) روی فلز از بین می رود:

4NaOH + Fe 3 O 4 \u003d 2NaFeO 2 + Na 2 FeO 2 + 2H 2 O (1)

محصول میانی NaFeO 2 تحت هیدرولیز قرار می گیرد:

4NаFeО 2 + 2Н 2 О = 4NаОН + 2Fe 2 О 3 + 2Н 2 (2)

یعنی در این واکنش (2)، هیدروکسید سدیم کاهش می یابد، در واکنش های (1)، (2) مصرف نمی شود، بلکه به عنوان کاتالیزور عمل می کند.

هنگامی که مگنتیت حذف می شود، هیدروکسید سدیم و آب می توانند مستقیماً با آهن واکنش دهند و هیدروژن اتمی آزاد کنند:

2NaOH + Fe \u003d Na 2 FeO 2 + 2H (3)

4H 2 O + 3Fe \u003d Fe 3 O 4 + 8H (4)

هیدروژن آزاد شده قادر است به فلز نفوذ کند و متان (CH 4) را با کاربید آهن تشکیل دهد:

4H + Fe 3 C \u003d CH 4 + 3Fe (5)

همچنین می توان هیدروژن اتمی را به هیدروژن مولکولی ترکیب کرد (H + H = H 2).

متان و هیدروژن مولکولی نمی توانند به داخل فلز نفوذ کنند، آنها در مرزهای دانه جمع می شوند و در حضور ترک ها، آنها را منبسط و عمیق می کنند. علاوه بر این، این گازها از تشکیل و فشرده شدن لایه های محافظ جلوگیری می کنند.

محلول غلیظ سود سوزآور در مکانهای تبخیر عمیق آب دیگ تشکیل می شود: رسوبات متراکم نمک (نوعی خوردگی زیر لجن). بحران جوش حباب، هنگامی که یک فیلم بخار پایدار روی فلز تشکیل می شود - در آنجا فلز تقریباً آسیب نمی بیند، اما سود سوزآور در امتداد لبه های فیلم، جایی که تبخیر فعال انجام می شود، متمرکز می شود. وجود ترک در جایی که تبخیر رخ می دهد، که با تبخیر در کل حجم آب متفاوت است: سود سوزآور بدتر از آب تبخیر می شود، توسط آب شسته نمی شود و انباشته می شود. سود سوزآور بر روی فلز اثر می گذارد و در مرزهای دانه ای که به داخل فلز هدایت می شود، ترک هایی ایجاد می کند (نوعی خوردگی بین دانه ای خوردگی شکافی است).

خوردگی بین دانه ای تحت تأثیر آب قلیایی دیگ بخار اغلب در درام دیگ متمرکز می شود.

برنج. شکل 3. خوردگی بین دانه ای: الف - ریزساختار فلزی قبل از خوردگی، ب - ریزساختار در مرحله خوردگی، ایجاد ترک در امتداد مرز دانه های فلزی.

چنین اثر خورنده ای روی فلز تنها با حضور همزمان سه عامل امکان پذیر است:

- تنشهای مکانیکی کششی محلی نزدیک یا کمی بیشتر از مقاومت تسلیم، یعنی 2.5 MN/mm2.

- اتصالات شل قطعات درام (که در بالا ذکر شد)، جایی که تبخیر عمیق آب دیگ می تواند رخ دهد و سود سوزآور انباشته شده، لایه محافظ اکسیدهای آهن را حل می کند (غلظت NaOH بیش از 10٪ است، دمای آب بالای 200 درجه سانتیگراد است و - به ویژه - نزدیک به 300 درجه سانتیگراد). اگر دیگ با فشار کمتر از گذرنامه کار می کند (به عنوان مثال، 0.6-0.7 MPa به جای 1.4 MPa)، احتمال این نوع خوردگی کاهش می یابد.

- ترکیب نامطلوبی از مواد در آب دیگ بخار که در آن هیچ غلظت حفاظتی لازم از بازدارنده های این نوع خوردگی وجود ندارد. نمک های سدیم می توانند به عنوان بازدارنده عمل کنند: سولفات ها، کربنات ها، فسفات ها، نیترات ها، مایع سلولز سولفیت.

برنج. 4. ظاهر خوردگی بین دانه ای

اگر نسبت رعایت شود، ترک خوردگی ایجاد نمی شود:

(Na 2 SO 4 + Na 2 CO 3 + Na 3 PO 4 + NaNO 3) / (NaOH) ≥ 5، 3 (6)

که در آن Na 2 SO 4 ، Na 2 CO 3 ، Na 3 PO 4 ، NaNO 3 ، NaOH - محتوای سولفات سدیم ، کربنات سدیم ، فسفات سدیم ، نیترات سدیم و هیدروکسید سدیم به ترتیب mg / kg است.

بویلرهایی که در حال حاضر تولید می شوند حداقل یکی از این شرایط خوردگی را ندارند.

وجود ترکیبات سیلیکونی در آب دیگ بخار نیز می تواند خوردگی بین دانه ای را افزایش دهد.

NaCl تحت این شرایط یک بازدارنده خوردگی نیست. در بالا نشان داده شد: یونهای کلر (Сl -) تسریعکنندههای خوردگی هستند، به دلیل تحرک بالا و اندازه کوچک، به راحتی به فیلمهای اکسید محافظ نفوذ میکنند و نمکهای بسیار محلول را با آهن (FeCl 2، FeCl 3) به جای اکسیدهای آهن کم محلول تشکیل میدهند. .

در آب دیگخانهها، مقادیر کل کانیسازی به طور سنتی کنترل میشود، نه محتوای نمکهای فردی. احتمالاً به همین دلیل جیره بندی نه بر اساس نسبت مشخص شده (6) بلکه بر اساس مقدار قلیائیت نسبی آب دیگ معرفی شده است:

SH kv rel = SH ov rel = SH ov 40 100/S ov ≤ 20, (7)

که در آن U q rel - قلیاییت نسبی آب دیگ بخار،٪؛ Shch ov rel - قلیاییت نسبی آب تصفیه شده (اضافی)، %؛ Shch ov - قلیاییت کل آب تصفیه شده (اضافی)، میلی مول در لیتر؛ S ov - کانی سازی آب تصفیه شده (اضافی) (از جمله محتوای کلریدها)، میلی گرم در لیتر.

کل قلیاییت آب تصفیه شده (اضافی) را می توان برابر mmol/l در نظر گرفت:

- پس از کاتیونیزاسیون سدیم - قلیاییت کل آب منبع؛

- پس از موازی کاتیونیزه شدن هیدروژن-سدیم - (0.3-0.4) یا متوالی با بازسازی "گرسنه" فیلتر هیدروژن-کاتیونیت - (0.5-0.7).

- پس از کاتیونیزاسیون سدیم با اسیدی شدن و یونیزاسیون کلر سدیم - (0.5-1.0)؛

- پس از کاتیونیزاسیون آمونیوم سدیم - (0.5-0.7)؛

- پس از آهک زدن در دمای 30-40 درجه سانتیگراد - (0.35-1.0)؛

- پس از انعقاد - (W در مورد ref - D به)، که در آن W در مورد ref - قلیائیت کل آب منبع، mmol/l. D تا - دوز منعقد کننده، mmol/l.

- پس از آهک سودا در 30-40 درجه سانتیگراد - (1.0-1.5) و در 60-70 درجه سانتیگراد - (1.0-1.2).

مقادیر قلیاییت نسبی آب دیگ با توجه به هنجارهای Rostekhnadzor پذیرفته شده است، نه بیشتر از:

- برای دیگهای بخار با درام پرچ شده - 20؛

- برای دیگهای بخار با درام های جوش داده شده و لوله های نورد شده در آنها - 50؛

- برای دیگهای بخار با درام های جوش داده شده و لوله های جوش داده شده به آنها - هر مقدار، استاندارد نشده است.

برنج. 4. نتیجه خوردگی بین دانه ای

طبق هنجارهای روستخنادزور، U kv rel یکی از معیارها است کار ایمندیگهای بخار درست تر است که معیار تهاجمی قلیایی بالقوه آب دیگ را بررسی کنید، که محتوای یون های کلر را در نظر نمی گیرد:

K u = (S ov - [Сl - ]) / 40 u ov، (8)

جایی که K u - معیار تهاجمی قلیایی بالقوه آب دیگ بخار. S s - شوری آب تصفیه شده (اضافی) (از جمله محتوای کلریدها)، میلی گرم در لیتر. Cl - - محتوای کلریدها در آب تصفیه شده (اضافی)، mg/l. Shch ov - قلیاییت کل آب تصفیه شده (اضافی)، mmol/l.

مقدار K u را می توان گرفت:

- برای دیگهای بخار با درام پرچ شده با فشار بیش از 0.8 مگاپاسکال ≥ 5؛

- برای دیگهای بخار با درام های جوش داده شده و لوله های نورد شده در آنها با فشار بیش از 1.4 مگاپاسکال ≥ 2؛

- برای دیگهای با درام های جوش داده شده و لوله های جوش داده شده به آنها، و همچنین برای دیگهای با درام های جوش داده شده و لوله های نورد شده در آنها با فشار حداکثر 1.4 مگاپاسکال و دیگهای بخار با درام های پرچ شده با فشار تا 0.8 مگاپاسکال - استاندارد نکنید.

خوردگی زیر دوغاب

تحت این نام، چندین انواع متفاوتخوردگی (قلیایی، اکسیژن و غیره). تجمع رسوبات سست و متخلخل و لجن در مناطق مختلف دیگ باعث خوردگی فلز زیر لجن می شود. دلیل اصلی: آلودگی آب خوراک به اکسیدهای آهن.

خوردگی نیتریت

. صفحه و لوله های دیگ بخار در سمتی که رو به کوره است.

نوع و ماهیت آسیب. زخم های بزرگ نادر و به شدت محدود شده است.

. در حضور یون های نیتریت (NO - 2) در آب تغذیه بیش از 20 میکروگرم در لیتر، دمای آب بیش از 200 درجه سانتیگراد، نیتریت ها به عنوان دپلاریز کننده کاتدی عمل می کنند. خوردگی الکتروشیمیاییبازیابی به HNO 2, NO, N 2 (به بالا مراجعه کنید).

خوردگی آب و بخار

مکان ها آسیب خوردگیفلز. قسمت خروجی کویل های سوپرهیتر، خطوط لوله بخار سوپرهیت، لوله های افقی و کمی شیبدار مولد بخار در نواحی با گردش آب ضعیف، گاهی اوقات در امتداد ژنراتیکس بالایی کویل های خروجی اکونومایزرهای آب جوش.

نوع و ماهیت آسیب. پلاک هایی از اکسیدهای سیاه متراکم آهن (Fe 3 O 4) که محکم به فلز چسبیده اند. با نوسانات دما، تداوم پلاک (پوسته) شکسته می شود، فلس ها می ریزند. نازک شدن یکنواخت فلز با برآمدگی، ترک های طولی، شکستگی.

می توان آن را به عنوان خوردگی زیر دوغاب شناسایی کرد: به شکل حفره های عمیق با لبه های نامشخص، اغلب در نزدیکی جوش های بیرون زده در داخل لوله، جایی که دوغاب جمع می شود.

علل آسیب خوردگی:

- محیط شستشو - بخار در سوپرهیترها، خطوط لوله بخار، "بالش" بخار در زیر یک لایه لجن.

- دمای فلز (فولاد 20) بیش از 450 درجه سانتیگراد است، شار حرارتی به بخش فلزی 450 کیلو وات / متر مربع است.

- نقض حالت احتراق: سرباره شدن مشعل ها، افزایش آلودگی لوله ها در داخل و خارج، احتراق ناپایدار (ارتعاشی)، طویل شدن مشعل به سمت لوله های صفحه نمایش.

در نتیجه: برهمکنش شیمیایی مستقیم آهن با بخار آب (به بالا مراجعه کنید).

خوردگی میکروبیولوژیکی

که توسط باکتری های هوازی و بی هوازی ایجاد می شود، در دمای 80-20 درجه سانتیگراد ظاهر می شود.

مکان های آسیب فلز. لوله ها و ظروف به دیگ با آب با دمای مشخص شده.

نوع و ماهیت آسیب. سل اندازه های مختلف: قطر از چند میلی متر تا چند سانتی متر، به ندرت - چند ده سانتی متر. غده ها با اکسیدهای آهن متراکم پوشیده شده اند - محصول زائد باکتری های هوازی. داخل - پودر سیاه و سوسپانسیون (سولفید آهن FeS) - محصول باکتری های بی هوازی کاهنده سولفات، زیر تشکیل سیاه - زخم های گرد.

علل آسیب. سولفات های آهن، اکسیژن و باکتری های مختلف همیشه در آب طبیعی وجود دارند.

باکتری های آهن در حضور اکسیژن، لایه ای از اکسیدهای آهن را تشکیل می دهند که در زیر آن باکتری های بی هوازی سولفات ها را به سولفید آهن (FeS) و سولفید هیدروژن (H2S) کاهش می دهند. به نوبه خود، سولفید هیدروژن باعث تشکیل اسیدهای گوگردی (بسیار ناپایدار) و سولفوریک می شود و فلز خورده می شود.

این نوع خوردگی تأثیر غیرمستقیم بر خوردگی دیگ دارد: جریان آب با سرعت 2-3 متر بر ثانیه غده ها را جدا می کند، محتویات آنها را به داخل دیگ می برد و تجمع لجن را افزایش می دهد.

در موارد نادر، این خوردگی می تواند در خود دیگ ایجاد شود، اگر در طول یک خاموشی طولانی دیگ در ذخیره با آب با دمای 50-60 درجه سانتیگراد پر شود و دما به دلیل نفوذ تصادفی بخار حفظ شود. دیگ های همسایه

خوردگی "کلات".

مکان های آسیب خوردگی. تجهیزاتی که بخار از آب جدا می شود: درام دیگ بخار، جداکننده های بخار در داخل و خارج درام، همچنین - به ندرت - در لوله کشی آب تغذیه و اکونومایزر.

نوع و ماهیت آسیب. سطح فلز صاف است، اما اگر محیط با سرعت بالا حرکت کند، سطح خورده صاف نیست، دارای فرورفتگی های نعل اسبی و "دم" در جهت حرکت است. سطح با یک فیلم نازک مات یا مشکی براق پوشیده شده است. هیچ رسوب آشکاری وجود ندارد و هیچ محصول خوردگی وجود ندارد، زیرا "کلات" (ترکیبات آلی پلی آمین هایی که مخصوصاً به دیگ وارد شده است) قبلاً واکنش نشان داده است.

در حضور اکسیژن، که به ندرت در یک دیگ بخار معمولی اتفاق می افتد، سطح خورده "شاد" می شود: زبری، جزایر فلزی.

علل آسیب خوردگی. مکانیسم عمل "کلات" قبلاً توضیح داده شد ("دیگ بخارهای صنعتی و گرمایشی و مینی-CHP"، 1 (6) ΄ 2011، ص 40).

خوردگی "کلات" با مصرف بیش از حد "کلات" اتفاق می افتد، اما حتی با دوز معمولی نیز ممکن است، زیرا "کلات" در مناطقی که تبخیر شدید آب وجود دارد متمرکز است: جوش هسته ای با فیلم جایگزین می شود. در دستگاه های جداسازی بخار، مواردی از اثرات مخرب خاص خوردگی "کلات" به دلیل سرعت های متلاطم زیاد آب و مخلوط بخار و آب وجود دارد.

تمام خسارات خوردگی شرح داده شده می تواند یک اثر هم افزایی داشته باشد، به طوری که کل خسارت ناشی از عمل ترکیبی است عوامل مختلفخوردگی می تواند از میزان آسیب ناشی از انواع مختلف خوردگی بیشتر باشد.

به عنوان یک قاعده، عملکرد عوامل خورنده، رژیم حرارتی ناپایدار دیگ را افزایش می دهد، که باعث خستگی خوردگی و تحریک خوردگی خستگی حرارتی می شود: تعداد شروع ها از حالت سرد بیش از 100 است، تعداد کل شروع ها بیش از 200 است. از آنجایی که این نوع تخریب فلزات نادر است، ترک، پارگی لوله ها ظاهری مشابه ضایعات فلزی ناشی از انواع مختلف خوردگی دارند.

معمولاً برای شناسایی علت تخریب فلز، مطالعات متالوگرافی اضافی مورد نیاز است: رادیوگرافی، سونوگرافی، رنگ و تشخیص نقص ذرات مغناطیسی.

محققان مختلف برنامه هایی را برای تشخیص انواع آسیب خوردگی فولادهای بویلر پیشنهاد کرده اند. برنامه VTI شناخته شده است (A.F. Bogachev با کارمندان) - عمدتاً برای دیگهای برق فشار بالاو تحولات انجمن Energochermet - عمدتاً برای دیگهای بخار قدرت با فشار کم و متوسط و دیگهای حرارت اتلاف.

سیستم بخار آب آهن از نظر ترمودینامیکی ناپایدار است. برهمکنش این مواد می تواند با تشکیل مگنتیت Fe 3 O 4 یا ووستیت FeO ادامه یابد:

|

| |

تجزیه و تحلیل واکنش های (2.1) - (2.3) نشان دهنده تجزیه عجیب بخار آب در هنگام تعامل با فلز با تشکیل هیدروژن مولکولی است که نتیجه تفکیک حرارتی واقعی بخار آب نیست. از معادلات (2.1) - (2.3) چنین بر می آید که در هنگام خوردگی فولادها در بخار فوق گرم در غیاب اکسیژن، فقط Fe 3 O 4 یا FeO می تواند روی سطح تشکیل شود.

در حضور اکسیژن در بخار فوق گرم (به عنوان مثال، در رژیم های آب خنثی، با دوز اکسیژن در میعانات)، هماتیت Fe 2 O 3 ممکن است در ناحیه فوق گرم به دلیل اکسیداسیون اضافی مگنتیت تشکیل شود.

اعتقاد بر این است که خوردگی در بخار، که از دمای 570 درجه سانتیگراد شروع می شود، شیمیایی است. در حال حاضر دمای محدود کننده سوپرهیت برای تمامی دیگ ها به 545 درجه سانتیگراد کاهش یافته است و در نتیجه خوردگی الکتروشیمیایی در سوپرهیترها رخ می دهد. بخش های خروجی سوپرهیترهای اولیه از آستنیت مقاوم در برابر خوردگی ساخته شده اند از فولاد ضد زنگبخش های خروجی سوپرهیترهای میانی با دمای سوپرهیت نهایی یکسان (545 درجه سانتیگراد) از فولادهای پرلیتی ساخته شده اند. بنابراین خوردگی سوپرهیترهای میانی معمولاً تا حد زیادی خود را نشان می دهد.

در نتیجه عمل بخار بر روی فولاد، روی سطح اولیه تمیز آن، به تدریج یک لایه به اصطلاح topotactic تشکیل می شود که محکم به خود فلز متصل می شود و بنابراین از آن در برابر خوردگی محافظت می کند. با گذشت زمان، لایه دوم به اصطلاح اپیتاکتیک روی این لایه رشد می کند. هر دوی این لایه ها برای دمای بخار تا 545 درجه سانتی گراد مگنتیت هستند، اما ساختار آنها یکسان نیست - لایه اپیتاکتیک دانه درشت است و در برابر خوردگی محافظت نمی کند.

سرعت تجزیه بخار

mgN 2 /(سانتی متر 2 ح)

برنج. 2.1. وابستگی سرعت تجزیه بخار فوق گرم

در دمای دیوار

با روش هایی بر خوردگی سطوح بیش از حد گرم شده تأثیر بگذارید رژیم آبشکست می خورد. بنابراین، وظیفه اصلی رژیم آب-شیمیایی سوپرهیترها، نظارت سیستماتیک وضعیت فلز سوپرهیترها به منظور جلوگیری از تخریب لایه توپوتاکتیک است. این می تواند به دلیل نفوذ ناخالصی های فردی به سوپرهیترها و رسوب در آنها به ویژه نمک ها رخ دهد که به عنوان مثال در نتیجه افزایش شدید سطح در درام دیگ های فشار قوی امکان پذیر است. رسوبات نمک مرتبط با این در سوپرهیتر می تواند هم منجر به افزایش دمای دیواره و هم به تخریب لایه توپتاکتیک اکسید محافظ شود که می تواند با افزایش شدید سرعت تجزیه بخار قضاوت شود (شکل 2.1).

3.3. خوردگی مسیر آب تغذیه و خطوط میعانات

بخش قابل توجهی از آسیب خوردگی تجهیزات نیروگاه های حرارتی بر روی مسیر آب تغذیه می افتد، جایی که فلز در سخت ترین شرایط قرار دارد که علت آن خورنده بودن آب تصفیه شده شیمیایی، میعانات، تقطیر و آنها است. مخلوط در تماس با آن در نیروگاه های توربین بخار، منبع اصلی آلودگی آب تغذیه با ترکیبات مس، خوردگی آمونیاکی کندانسورهای توربین و بخاری های احیا کننده کم فشار است که سیستم لوله آن از برنج ساخته شده است.

مسیر آب تغذیه یک نیروگاه توربین بخار را می توان به دو بخش اصلی تقسیم کرد: قبل و بعد از هواگیر حرارتی و شرایط جریان در نرخ خوردگی آنها به شدت متفاوت است. عناصر قسمت اول مسیر آب تغذیه که قبل از هواگیر قرار دارد شامل خطوط لوله، مخازن، پمپ های میعانات، خطوط لوله میعانات گازی و سایر تجهیزات می باشد. یکی از ویژگی های بارز خوردگی این قسمت از دستگاه غذایی عدم وجود احتمال تخلیه عوامل تهاجمی، یعنی اسید کربنیک و اکسیژن موجود در آب است. به دلیل جریان مداوم و حرکت بخشهای جدید آب در طول مسیر، مجدداً از دست دادن آنها دوباره پر میشود. حذف مداوم بخشی از محصولات واکنش آهن با آب و هجوم بخش های تازه از عوامل تهاجمی شرایط مطلوبی را برای دوره فشرده فرآیندهای خوردگی ایجاد می کند.

منبع اکسیژن در میعانات توربین، مکش هوا در قسمت دم توربین ها و در غدد پمپ های میعانات است. گرم کردن آب حاوی O 2 و CO 2 در بخاری های سطحی واقع در بخش اول لوله تغذیه، تا دمای 60 تا 80 درجه سانتیگراد و بالاتر منجر به آسیب خوردگی جدی می شود. لوله های برنجی. دومی شکننده می شود و اغلب برنج پس از چندین ماه کار در نتیجه خوردگی انتخابی مشخص ساختار اسفنجی به دست می آورد.

عناصر قسمت دوم مسیر آب تغذیه - از هواگیر تا مولد بخار - شامل پمپ ها و خطوط تغذیه، هیترهای احیا کننده و اکونومایزرها می باشد. دمای آب در این منطقه در نتیجه گرمایش متوالی آب در بخاری های احیا کننده و اکونومایزرهای آب به دمای آب دیگ نزدیک می شود. علت خوردگی تجهیزات مربوط به این قسمت از دستگاه عمدتاً تأثیر روی فلز دی اکسید کربن آزاد محلول در آب تغذیه است که منبع آن آب تصفیه شده شیمیایی اضافی است. با افزایش غلظت یون های هیدروژن (pH< 7,0), обусловленной наличием растворенной углекислоты и значительным подогревом воды, процесс коррозии на этом участке питательного тракта развивается преимущественно с выделением водорода. Коррозия имеет сравнительно равномерный характер.

در حضور تجهیزات ساخته شده از برنج (هیترهای کم فشار، کندانسور)، غنی سازی آب با ترکیبات مس از طریق مسیر میعانات بخار در حضور اکسیژن و آمونیاک آزاد انجام می شود. افزایش حلالیت اکسید مس هیدراته به دلیل تشکیل کمپلکس های مس-آمونیاک مانند Сu(NH 3) 4 (OH) 2 رخ می دهد. این محصولات خوردگی لولههای برنجی بخاریهای کم فشار در بخشهایی از مسیر بخاریهای احیاکننده فشار بالا (p.h.p.) با تشکیل اکسیدهای مس کمتر محلول که تا حدی روی سطح لولههای p.p رسوب میکنند، شروع به تجزیه میکنند. ه - رسوبات مس روی لوله ها a.e. به خوردگی آنها در حین کار و پارک طولانی مدت تجهیزات بدون نگهداری کمک می کند.

با هوازدگی حرارتی عمیق ناکافی آب خوراک، خوردگی حفره ای عمدتاً در بخش های ورودی اکونومایزرها مشاهده می شود که در آن اکسیژن به دلیل افزایش قابل توجه دمای آب خوراک و همچنین در بخش های راکد لوله تغذیه آزاد می شود.

تجهیزات گرما مصرف کننده و خطوط لوله که از طریق آنها میعانات تولیدی به CHPP بازگردانده می شود، تحت تأثیر اکسیژن و اسید کربنیک موجود در آن در معرض خوردگی قرار می گیرند. ظاهر اکسیژن با تماس میعانات با هوا در مخازن باز توضیح داده می شود (در مدار بازجمع آوری میعانات) و مکش از طریق نشت در تجهیزات.

اقدامات اصلی برای جلوگیری از خوردگی تجهیزات واقع در بخش اول مسیر آب تغذیه (از تصفیه خانه تا هواگیر حرارتی) عبارتند از:

1) استفاده از پوشش های محافظ ضد خوردگی بر روی سطوح تجهیزات تصفیه آب و تاسیسات مخزن که با محلول های معرف های اسیدی یا آب های خورنده با استفاده از لاستیک، رزین های اپوکسی، لاک های مبتنی بر پرکلرووینیل، نایریت مایع و سیلیکون شسته می شوند.

2) استفاده از لوله ها و اتصالات مقاوم در برابر اسید ساخته شده از مواد پلیمری (پلی اتیلن، پلی ایزوبوتیلن، پلی پروپیلن، و غیره) یا لوله ها و اتصالات فولادی که در داخل با پوشش های محافظ اعمال شده توسط اسپری شعله پوشانده شده اند.

3) استفاده از لوله های مبدل حرارتی ساخته شده از فلزات مقاوم در برابر خوردگی (مس قرمز، فولاد ضد زنگ)؛

4) حذف دی اکسید کربن آزاد از آب تصفیه شده شیمیایی اضافی.

5) حذف دائمی گازهای غیر قابل تراکم (اکسیژن و اسید کربنیک) از محفظه های بخار بخاری های احیا کننده کم فشار، خنک کننده ها و بخاری های آب شبکه و حذف سریع میعانات تشکیل شده در آنها.

6) آب بندی دقیق غدد پمپ های میعانات، اتصالات و اتصالات فلنج خطوط لوله تامین تحت خلاء.

7) اطمینان از سفتی کافی کندانسورهای توربین از سمت آب خنک کننده و هوا و نظارت بر مکش هوا با کمک ثبت کنتورهای اکسیژن.

8) تجهیز کندانسورها به دستگاه های مخصوص گاز زدایی برای حذف اکسیژن از میعانات.

برای مقابله با خوردگی تجهیزات و خطوط لوله واقع در بخش دوم مسیر آب تغذیه (از هواگیرهای حرارتی تا ژنراتورهای بخار)، اقدامات زیر انجام می شود:

1) تجهیز نیروگاه های حرارتی به هواگیرهای حرارتی که تحت هر شرایط عملیاتی، آب هوادهی شده با محتوای باقیمانده اکسیژن و دی اکسید کربن تولید می کنند که از استانداردهای مجاز تجاوز نمی کند.

2) حداکثر حذف گازهای غیر قابل تراکم از محفظه های بخار بخاری های احیا کننده فشار بالا.

3) استفاده از فلزات مقاوم در برابر خوردگی برای ساخت عناصر پمپ های تغذیه در تماس با آب.

4) محافظت در برابر خوردگی مخازن مواد مغذی و زهکشی با اعمال پوشش های غیر فلزی که در دمای 80 تا 100 درجه سانتیگراد مقاوم هستند، به عنوان مثال، آزبووینیل (مخلوطی از اتینول لاک با آزبست) یا رنگ ها و لاک های مبتنی بر اپوکسی رزین ها؛

5) انتخاب فلزات ساختاری مقاوم در برابر خوردگی مناسب برای ساخت لوله های بخاری های احیا کننده فشار بالا.

6) تصفیه مداوم آب خوراک با معرف های قلیایی به منظور حفظ مقدار pH بهینه مشخص شده آب خوراک، که در آن خوردگی دی اکسید کربن سرکوب می شود و استحکام کافی فیلم محافظ تضمین می شود.

7) تصفیه مداوم آب خوراک با هیدرازین برای اتصال اکسیژن باقیمانده پس از هواگیرهای حرارتی و ایجاد یک اثر بازدارنده در جلوگیری از انتقال ترکیبات آهن از سطح تجهیزات به آب تغذیه.

8) آب بندی مخازن آب تغذیه با سازماندهی یک سیستم به اصطلاح بسته برای جلوگیری از ورود اکسیژن به اکونومایزرهای مولدهای بخار با آب تغذیه.

9) اجرای حفاظت مطمئن از تجهیزات لوله آب تغذیه در طول زمان توقف آن در ذخیره.

یک روش موثر برای کاهش غلظت محصولات خوردگی در میعانات برگشتی به CHPP توسط مصرف کنندگان بخار، معرفی آمین های تشکیل دهنده فیلم - اکتادسیلامین یا جایگزین های آن به بخار انتخابی توربین های ارسال شده به مصرف کنندگان است. در غلظت این مواد در بخار برابر با 2-3 میلی گرم در دسی متر 3 , می توان محتوای اکسیدهای آهن در میعانات تولیدی را 10 تا 15 برابر کاهش داد. دوز یک امولسیون آبی پلی آمین ها با استفاده از پمپ دوز به غلظت اسید کربنیک در میعانات بستگی ندارد، زیرا عملکرد آنها با خواص خنثی کننده همراه نیست، بلکه بر اساس توانایی این آمین ها برای تشکیل نامحلول و آب است. فیلم های مقاوم بر روی سطح فولاد، برنج و سایر فلزات.

معرفی

خوردگی (از لاتین corrosio - خورنده) تخریب خود به خودی فلزات در نتیجه تعامل شیمیایی یا فیزیکی و شیمیایی با محیط است. که در مورد کلیاین تخریب هر ماده ای است - خواه فلز باشد یا سرامیک، چوب یا پلیمر. علت خوردگی، ناپایداری ترمودینامیکی مواد ساختاری در برابر اثرات مواد در تماس با آنها است. یک مثال خوردگی اکسیژن آهن در آب است:

4Fe + 2H 2 O + ZO 2 \u003d 2 (Fe 2 O 3 H 2 O)

در زندگی روزمره، برای آلیاژهای آهن (فولاد)، اصطلاح "زنگ" بیشتر استفاده می شود. موارد کمتر شناخته شده خوردگی پلیمرها. در رابطه با آنها، مفهوم "پیری"، مشابه اصطلاح "خوردگی" برای فلزات وجود دارد. به عنوان مثال، پیری لاستیک به دلیل برهمکنش با اکسیژن اتمسفر یا تخریب برخی از پلاستیک ها تحت تأثیر بارش جوی و همچنین خوردگی بیولوژیکی. سرعت خوردگی، مانند هر واکنش شیمیایی، به شدت به دما بستگی دارد. افزایش دما تا 100 درجه می تواند سرعت خوردگی را چندین مرتبه افزایش دهد.

فرآیندهای خوردگی با توزیع گسترده و شرایط و محیط های متنوعی که در آن رخ می دهد مشخص می شود. بنابراین طبقه بندی واحد و جامعی از موارد خوردگی در حال وقوع وجود ندارد. طبقه بندی اصلی با توجه به مکانیسم فرآیند انجام می شود. دو نوع وجود دارد: خوردگی شیمیایی و خوردگی الکتروشیمیایی. در این چکیده، خوردگی شیمیایی در نمونه کارخانه های دیگ بخار کشتی با ظرفیت های کوچک و بزرگ به تفصیل در نظر گرفته شده است.

فرآیندهای خوردگی با توزیع گسترده و شرایط و محیط های متنوعی که در آن رخ می دهد مشخص می شود. بنابراین طبقه بندی واحد و جامعی از موارد خوردگی در حال وقوع وجود ندارد.

با توجه به نوع محیط تهاجمی که فرآیند تخریب در آن انجام می شود، خوردگی می تواند از انواع زیر باشد:

1) - خوردگی گاز

2) - خوردگی در غیر الکترولیت ها

3) - خوردگی اتمسفر

4) خوردگی در الکترولیت ها

5) - خوردگی زیرزمینی

6) - خوردگی زیستی

7) -خوردگی توسط جریان سرگردان.

با توجه به شرایط روند فرآیند خوردگی، انواع زیر متمایز می شوند:

1) تماس با خوردگی

2) - خوردگی شکاف

3) -خوردگی با غوطه وری ناقص

4) خوردگی در غوطه وری کامل

5) خوردگی تحت غوطه وری متغیر

6) - خوردگی اصطکاکی

7) -خوردگی تحت تنش.

بر اساس ماهیت تخریب:

خوردگی مداوم که کل سطح را می پوشاند:

1) - یکنواخت؛

2) - ناهموار؛

3) - انتخابی.

خوردگی موضعی (محلی) که مناطق جداگانه را می پوشاند:

1) - لکه ها؛

2) - اولسراتیو؛

3) -نقطه (یا حفره);

4) - از طریق؛

5) - بین بلوری.

1. خوردگی شیمیایی

فلز را در فرآیند تولید فلز نورد در یک کارخانه متالورژی تصور کنید: یک توده داغ قرمز در امتداد پایه های یک کارخانه نورد حرکت می کند. در همه جهات، پاشش آتش از آن پخش می شود. از سطح فلز است که ذرات رسوب خرد می شوند - محصول خوردگی شیمیایی ناشی از تعامل فلز با اکسیژن اتمسفر. چنین فرآیندی از تخریب خود به خودی فلز در اثر برهمکنش مستقیم ذرات عامل اکسید کننده و فلز اکسید شده را خوردگی شیمیایی می نامند.

خوردگی شیمیایی برهمکنش یک سطح فلز با یک محیط (خورنده) است که با وقوع فرآیندهای الکتروشیمیایی در مرز فاز همراه نیست. در این حالت، فعل و انفعالات اکسیداسیون فلز و کاهش جزء اکسید کننده محیط خورنده در یک عمل رخ می دهد. به عنوان مثال، تشکیل رسوب زمانی که مواد مبتنی بر آهن در دمای بالا در معرض اکسیژن قرار می گیرند:

4Fe + 3O 2 → 2Fe 2 O 3

در طول خوردگی الکتروشیمیایی، یونیزاسیون اتم های فلز و کاهش جزء اکسید کننده محیط خورنده در یک عمل اتفاق نمی افتد و سرعت آنها به پتانسیل الکترود فلز بستگی دارد (به عنوان مثال، زنگ زدگی فولاد در آب دریا).

در خوردگی شیمیایی، اکسید شدن فلز و کاهش جزء اکسید کننده محیط خورنده به طور همزمان اتفاق می افتد. چنین خوردگی زمانی مشاهده می شود که گازهای خشک (هوا، محصولات احتراق سوخت) و غیرالکترولیت های مایع (نفت، بنزین و غیره) روی فلزات اثر کنند و یک واکنش شیمیایی ناهمگن است.

فرآیند خوردگی شیمیایی به شرح زیر رخ می دهد. جزء اکسید کننده محیط، که الکترون های ظرفیت را از فلز می گیرد، به طور همزمان با آن وارد یک ترکیب شیمیایی می شود و یک فیلم (محصول خوردگی) روی سطح فلز تشکیل می دهد. تشکیل بیشتر فیلم به دلیل انتشار دو طرفه متقابل از طریق فیلم یک محیط تهاجمی به اتم های فلز و فلز به سمت محیط خارجی و برهمکنش آنها اتفاق می افتد. در این حالت، اگر فیلم حاصل دارای خواص محافظتی باشد، یعنی از انتشار اتم ها جلوگیری کند، خوردگی با ترمز خود به موقع ادامه می یابد. چنین فیلمی روی مس در دمای 100 درجه سانتیگراد، روی نیکل در دمای 650 درجه سانتیگراد و روی آهن در دمای 400 درجه سانتیگراد تشکیل می شود. حرارت دادن محصولات فولادی بالای 600 درجه سانتیگراد منجر به تشکیل یک لایه شل بر روی سطح آنها می شود. با افزایش دما، فرآیند اکسیداسیون تسریع می شود.

رایج ترین نوع خوردگی شیمیایی، خوردگی فلزات در گازها در دماهای بالا است - خوردگی گازی. نمونه هایی از چنین خوردگی اکسیداسیون اتصالات کوره، قطعات موتور است احتراق داخلی، رنده ها، قطعات لامپ نفت سفید و اکسیداسیون در هنگام پردازش فلزات در دمای بالا ( آهنگری، نورد، مهر زنی). بر روی سطح محصولات فلزی، تشکیل سایر محصولات خوردگی نیز امکان پذیر است. به عنوان مثال، تحت تأثیر ترکیبات گوگردی بر روی آهن، ترکیبات گوگردی، روی نقره، تحت تأثیر بخار ید، یدید نقره و غیره تشکیل می شود، اما اغلب لایه ای از ترکیبات اکسیدی روی سطح فلزات تشکیل می شود.

دما تأثیر زیادی بر میزان خوردگی شیمیایی دارد. با افزایش دما، سرعت خوردگی گازافزایش. ترکیب محیط گازی تأثیر خاصی بر میزان خوردگی فلزات مختلف دارد. بنابراین، نیکل در اکسیژن، دی اکسید کربن پایدار است، اما در فضایی از دی اکسید گوگرد به شدت خورده می شود. مس در اتمسفر اکسیژن به خوردگی حساس است، اما در اتمسفر گاز ترش پایدار است. کروم در هر سه محیط گاز مقاومت به خوردگی دارد.

برای محافظت در برابر خوردگی گاز، از آلیاژهای مقاوم در برابر حرارت با کروم، آلومینیوم و سیلیکون، ایجاد اتمسفرهای محافظ و پوشش های محافظآلومینیوم، کروم، سیلیکون و لعاب های مقاوم در برابر حرارت.

2. خوردگی شیمیایی در بویلرهای بخار دریایی.

انواع خوردگی. در حین کار، عناصر یک دیگ بخار در معرض رسانه های تهاجمی - آب، بخار و گازهای دودکش قرار می گیرند. بین خوردگی شیمیایی و الکتروشیمیایی تمایز قائل شوید.

قطعات و اجزای ماشینهایی که در دماهای بالا کار میکنند مستعد خوردگی شیمیایی هستند - موتورهای پیستونی و توربین، موتورهای موشکی و غیره. تمایل شیمیایی اکثر فلزات برای اکسیژن در دماهای بالا تقریبا نامحدود است، زیرا اکسیدهای تمام فلزات مهم فنی قادر به در فلزات حل می شود و سیستم تعادل را ترک می کند:

2Me(t) + O 2 (g) 2MeO(t); MeO(t) [MeO] (راه حل)در این شرایط، اکسیداسیون همیشه امکان پذیر است، اما همراه با انحلال اکسید، یک لایه اکسید روی سطح فلز ظاهر می شود که می تواند فرآیند اکسیداسیون را کند کند.

سرعت اکسیداسیون فلز به سرعت واکنش شیمیایی واقعی و سرعت انتشار اکسید کننده در لایه بستگی دارد و بنابراین اقدام حفاظتیفیلم هر چه بالاتر باشد، تداوم بهتر و توانایی انتشار کمتر است. تداوم فیلم تشکیل شده بر روی سطح فلز را می توان با نسبت حجم اکسید تشکیل شده یا هر ترکیب دیگر به حجم فلز مصرفی برای تشکیل این اکسید (ضریب Pilling-Bedwords) تخمین زد. ضریب a (ضریب Pilling-Bedwords) y فلزات مختلفاین دارد معانی مختلف. فلزات با الف<1, не могут создавать сплошные оксидные слои, и через несплошности в слое (трещины) кислород свободно проникает к поверхности металла.

لایه های اکسید جامد و پایدار در a تشکیل می شوند = 1.2-1.6، اما در مقادیر بالای a، فیلم ها ناپیوسته هستند، به راحتی از سطح فلز (مقیاس آهن) در نتیجه تنش های داخلی جدا می شوند.

فاکتور Pilling-Badwords تخمین بسیار تقریبی را ارائه می دهد، زیرا ترکیب لایه های اکسید وسعت زیادی از ناحیه همگنی دارد که در چگالی اکسید نیز منعکس می شود. بنابراین، برای مثال، برای کروم a = 2.02 (برای فازهای خالص)، اما فیلم اکسید تشکیل شده روی آن در برابر عمل محیط بسیار مقاوم است. ضخامت لایه اکسید روی سطح فلز با زمان متفاوت است.

خوردگی شیمیایی ناشی از بخار یا آب فلز را به طور یکنواخت در کل سطح از بین می برد. میزان چنین خوردگی در دیگهای مدرن دریایی کم است. خطرناک تر، خوردگی شیمیایی موضعی ناشی از ترکیبات شیمیایی تهاجمی موجود در رسوبات خاکستر (گوگرد، اکسیدهای وانادیوم و غیره) است.

خوردگی الکتروشیمیایی، همانطور که از نام آن پیداست، نه تنها با فرآیندهای شیمیایی، بلکه با حرکت الکترون ها در محیط های برهم کنش نیز مرتبط است. با ظاهر یک جریان الکتریکی. این فرآیندها زمانی اتفاق میافتند که فلز با محلولهای الکترولیت برهمکنش میکند، که در یک دیگ بخار که در آن آب دیگ در گردش است، که محلولی از نمکها و مواد قلیایی است که به یونها تجزیه میشود، اتفاق میافتد. خوردگی الکتروشیمیایی نیز در تماس فلز با هوا (در دمای معمولی) انجام می شود که همیشه حاوی بخار آب است که با متراکم شدن روی سطح فلز به شکل لایه نازکی از رطوبت شرایطی را برای وقوع خوردگی الکتروشیمیایی ایجاد می کند.

Hydro-X چیست:

Hydro-X (Hydro-X) روش و محلولی است که 70 سال پیش در دانمارک اختراع شد که تصفیه آب اصلاحی لازم را برای سیستم های گرمایش و دیگهای بخار اعم از آب گرم و بخار با فشار بخار کم (تا 40 atm) فراهم می کند. هنگام استفاده از روش Hydro-X تنها یک محلول به آب در حال گردش اضافه می شود که در قوطی ها یا بشکه های پلاستیکی به صورت آماده مصرف در اختیار مصرف کننده قرار می گیرد. این به شرکت ها اجازه می دهد تا انبارهای خاصی برای معرف های شیمیایی، کارگاه های آماده سازی محلول های لازم و غیره نداشته باشند.

استفاده از Hydro-X حفظ مقدار pH مورد نیاز، تصفیه آب از اکسیژن و دی اکسید کربن آزاد، جلوگیری از تشکیل رسوب و در صورت وجود، تمیز کردن سطوح و همچنین محافظت در برابر خوردگی را تضمین می کند.

Hydro-X یک مایع قهوه ای مایل به زرد شفاف، همگن، به شدت قلیایی، با وزن مخصوص حدود 1.19 گرم بر سانتی متر در 20 درجه سانتی گراد است. ترکیب آن پایدار است و حتی در صورت نگهداری طولانی مدت، جداسازی مایع یا رسوب ایجاد نمی کند، بنابراین قبل از استفاده نیازی به هم زدن نیست. مایع قابل اشتعال نیست.

از مزایای روش Hydro-X می توان به سادگی و کارایی تصفیه آب اشاره کرد.

در حین کار سیستم های گرمایش آب، از جمله مبدل های حرارتی، دیگ های آب گرم یا بخار، به عنوان یک قاعده، آنها با آب اضافی پر می شوند. برای جلوگیری از تشکیل رسوب، تصفیه آب به منظور کاهش لجن و املاح در آب دیگ ضروری است. تصفیه آب را می توان به عنوان مثال از طریق استفاده از فیلترهای نرم کننده، استفاده از نمک زدایی، اسمز معکوس و غیره انجام داد. وقتی سود سوزآور، تری سدیم فسفات و ... به آب اضافه می شود، مشکل خوردگی نیز باقی می ماند و برای دیگ های بخار، آلودگی بخار.

یک روش نسبتاً ساده که از ایجاد رسوب و خوردگی جلوگیری می کند، روش Hydro-X است که بر اساس آن مقدار کمی از محلول از قبل آماده شده حاوی 8 جزء آلی و معدنی به آب دیگ اضافه می شود. مزایای روش به شرح زیر است:

- محلول به صورت آماده به مصرف کننده تحویل داده می شود.

- محلول در مقادیر کم به صورت دستی یا با استفاده از پمپ دوز وارد آب می شود.

- هنگام استفاده از Hydro-X نیازی به استفاده از مواد شیمیایی دیگر نیست.

- حدود 10 برابر کمتر از روش های سنتی تصفیه آب، مواد فعال به آب دیگ وارد می شود.

Hydro-X حاوی اجزای سمی نیست. به غیر از سدیم هیدروکسید NaOH و تری سدیم فسفات Na3PO4، تمام مواد دیگر از گیاهان غیر سمی استخراج می شوند.

– هنگام استفاده در دیگ های بخار و اواپراتورها، بخار تمیز تامین می شود و از امکان کف کردن جلوگیری می شود.

ترکیب Hydro-X.

این محلول حاوی هشت ماده مختلف، هم آلی و هم غیر آلی است. مکانیسم عمل Hydro-X دارای یک ویژگی فیزیکی و شیمیایی پیچیده است.

جهت تأثیر هر جزء تقریباً به شرح زیر است.

سدیم هیدروکسید NaOH به مقدار 225 گرم در لیتر باعث کاهش سختی آب و تنظیم مقدار pH، محافظت از لایه مگنتیت می شود. تری سدیم فسفات Na3PO4 به مقدار 2.25 گرم در لیتر - از تشکیل رسوب جلوگیری می کند و از سطح آهن محافظت می کند. هر شش ترکیب آلی در مجموع از 50 گرم در لیتر تجاوز نمی کنند و شامل لیگنین، تانن، نشاسته، گلیکول، آلژینات و مانورونات سدیم هستند. بر اساس اصل استوکیومتری، مقدار کل مواد پایه NaOH و Na3PO4 در تصفیه آب Hydro-X بسیار کم است، حدود ده برابر کمتر از آنچه در تصفیه سنتی استفاده می شود.

اثر اجزای Hydro-X بیشتر فیزیکی است تا شیمیایی.

افزودنی های ارگانیک اهداف زیر را انجام می دهند.

آلژینات سدیم و مانورونات همراه با برخی کاتالیزورها استفاده میشوند و باعث رسوب نمکهای کلسیم و منیزیم میشوند. تانن ها اکسیژن را جذب می کنند و یک لایه آهن مقاوم در برابر خوردگی ایجاد می کنند. لیگنین مانند تانن عمل می کند و همچنین به از بین بردن رسوب موجود کمک می کند. نشاسته لجن را تشکیل می دهد و گلیکول از پخش شدن کف و قطرات رطوبت جلوگیری می کند. ترکیبات معدنی یک محیط قلیایی ضعیف را برای عملکرد مؤثر مواد آلی حفظ می کنند و به عنوان شاخص غلظت Hydro-X عمل می کنند.

اصل عملکرد Hydro-X.

اجزای آلی نقش تعیین کننده ای در عملکرد Hydro-X دارند. اگرچه آنها در مقادیر کم وجود دارند، به دلیل پراکندگی عمیق، سطح واکنش فعال آنها بسیار بزرگ است. وزن مولکولی اجزای آلی Hydro-X قابل توجه است که اثر فیزیکی جذب مولکول های آلاینده آب را فراهم می کند. این مرحله از تصفیه آب بدون واکنش های شیمیایی پیش می رود. جذب مولکول های آلاینده خنثی است. این به شما امکان می دهد تمام مولکول های این چنینی را جمع آوری کنید، چه آنهایی که سختی ایجاد می کنند و هم نمک های آهن، کلریدها، نمک های اسید سیلیسیک و غیره. همه آلاینده های آب در لجن رسوب می کنند که متحرک، بی شکل است و به هم نمی چسبد. این امر از تشکیل رسوب بر روی سطوح گرمایشی جلوگیری می کند که مزیت اساسی روش Hydro-X است.

مولکول های خنثی Hydro-X هم یون های مثبت و هم یون های منفی (آنیون ها و کاتیون ها) را جذب می کنند که به نوبه خود به طور متقابل خنثی می شوند. خنثی سازی یون ها مستقیماً بر کاهش خوردگی الکتروشیمیایی تأثیر می گذارد، زیرا این نوع خوردگی با پتانسیل الکتریکی متفاوتی همراه است.

Hydro-X در برابر گازهای خورنده - اکسیژن و دی اکسید کربن آزاد موثر است. غلظت Hydro-X 10 ppm برای جلوگیری از این نوع خوردگی بدون توجه به دمای محیط کافی است.

سود سوزآور می تواند باعث شکنندگی سوزان شود. استفاده از Hydro-X باعث کاهش مقدار هیدروکسیدهای آزاد می شود و به طور قابل توجهی خطر شکنندگی سوزاننده در فولاد را کاهش می دهد.

بدون توقف سیستم برای شستشو، فرآیند Hydro-X اجازه می دهد تا مقیاس قدیمی موجود را حذف کنید. این به دلیل وجود مولکول های لیگنین است. این مولکول ها به داخل منافذ رسوب دیگ نفوذ کرده و آن را از بین می برند. اگرچه هنوز باید توجه داشت که اگر دیگ به شدت آلوده باشد، انجام یک فلاش شیمیایی و سپس استفاده از Hydro-X برای جلوگیری از رسوب که باعث کاهش مصرف آن می شود، مقرون به صرفه تر است.

لجن به دست آمده در لجن گیرها جمع آوری شده و با دمیدن دوره ای از آنها خارج می شود. از فیلترها (گل جمع کن) می توان به عنوان لجن گیر استفاده کرد که بخشی از آب برگشتی به دیگ از آن عبور می کند.

مهم است که لجن ایجاد شده تحت اثر Hydro-X، در صورت امکان، با دمیدن روزانه دیگ حذف شود. میزان دمیدن بستگی به سختی آب و نوع گیاه دارد. در دوره اولیه، زمانی که سطوح از لجن موجود پاک می شود و مقدار قابل توجهی آلاینده در آب وجود دارد، دمش باید بیشتر باشد. پاکسازی با باز کردن کامل دریچه پاکسازی به مدت 15-20 ثانیه در روز و با تغذیه زیاد آب خام 3-4 بار در روز انجام می شود.

Hydro-X را می توان در سیستم های گرمایش، در سیستم های گرمایش منطقه ای، برای دیگ های بخار کم فشار (تا 3.9 مگاپاسکال) استفاده کرد. همزمان با Hydro-X، به جز سولفیت سدیم و سودا نباید از معرف های دیگری استفاده کرد. ناگفته نماند که معرف های آب آرایشی در این دسته قرار نمی گیرند.

در چند ماه اول بهره برداری، مصرف معرف باید اندکی افزایش یابد تا مقیاس موجود در سیستم از بین برود. اگر این نگرانی وجود دارد که سوپرهیتر دیگ به رسوبات نمک آلوده شده است، باید با روش های دیگر تمیز شود.

در صورت وجود یک سیستم تصفیه آب خارجی، لازم است حالت بهینه عملکرد Hydro-X را انتخاب کنید که صرفه جویی کلی را تضمین می کند.

مصرف بیش از حد Hydro-X بر قابلیت اطمینان دیگ یا کیفیت بخار دیگ های بخار تأثیر منفی نمی گذارد و فقط منجر به افزایش مصرف خود معرف می شود.

دیگ های بخار

از آب خام به عنوان آب آرایشی استفاده می شود.

دوز ثابت: 0.2 لیتر Hydro-X در هر متر مکعب آب آرایشی و 0.04 لیتر Hydro-X در هر متر مکعب میعانات.

آب نرم شده به عنوان آب آرایشی.

دوز اولیه: 1 لیتر Hydro-X به ازای هر متر مکعب آب در دیگ.

دوز ثابت: 0.04 لیتر Hydro-X در هر متر مکعب آب و میعانات اضافی.

مقدار مصرف برای تمیز کردن دیگ از مقیاس: Hydro-X به مقدار 50٪ بیشتر از دوز ثابت دوز می شود.

سیستم های گرمایشی

آب خوراک، آب خام است.

دوز اولیه: 1 لیتر Hydro-X برای هر متر مکعب آب.

دوز ثابت: 1 لیتر Hydro-X برای هر متر مکعب آب آرایشی.

آب آرایش آب نرم شده است.

دوز اولیه: 0.5 لیتر Hydro-X برای هر متر مکعب آب.

دوز ثابت: 0.5 لیتر Hydro-X در هر متر مکعب آب آرایشی.

در عمل، دوز اضافی بر اساس نتایج تجزیه و تحلیل pH و سختی است.

اندازه گیری و کنترل

دوز معمولی Hydro-X حدود 200-400 میلیلیتر به ازای هر تن آب اضافی در روز با سختی متوسط 350 میکروگاکیو در هر دسی متر مکعب بر روی CaCO3 به اضافه 40 میلیلیتر به ازای هر تن آب برگشتی است. البته این ارقام نشان دهنده هستند و به طور دقیق تر دوز را می توان با نظارت بر کیفیت آب تعیین کرد. همانطور که قبلاً اشاره شد ، مصرف بیش از حد ضرری ندارد ، اما دوز صحیح باعث صرفه جویی در هزینه می شود. برای عملکرد عادی، سختی (محاسبه شده به عنوان CaCO3)، غلظت کل ناخالصی های یونی، هدایت الکتریکی خاص، قلیاییت سوزاننده و غلظت یون هیدروژن (pH) آب بررسی می شود. با توجه به سادگی و طیف گسترده ای از قابلیت اطمینان، Hydro-X می تواند هم در دوز دستی و هم در حالت خودکار استفاده شود. در صورت تمایل، مصرف کننده می تواند یک سیستم کنترل و کنترل کامپیوتری فرآیند را سفارش دهد.

;

; نحوه نگهداری قارچ پورسینی پس از برداشت و برای زمستان

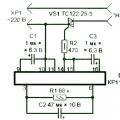

نحوه نگهداری قارچ پورسینی پس از برداشت و برای زمستان تنظیم کننده سرعت برای آسیاب - برای اطمینان بیشتر و عملکرد دستگاه

تنظیم کننده سرعت برای آسیاب - برای اطمینان بیشتر و عملکرد دستگاه انتخاب گزینه های استراتژیک

انتخاب گزینه های استراتژیک