Utvändig korrosion av silrör. Korrosion av ångpannor Gaskorrosion av element i pannutrustning

Ett antal pannhus använder flod och kranvatten med lågt pH och låg hårdhet. Ytterligare rening av flodvatten vid ett vattenverk leder vanligtvis till ett sänkt pH, en sänkning av alkaliniteten och en ökning av halten frätande koldioxid. Uppkomsten av aggressiv koldioxid är också möjlig i anslutningsscheman som används för stora värmeförsörjningssystem med direkt vattenintag. varmt vatten(2000h3000 t/h). Vattenmjukning enligt Na-katjoniseringsschemat ökar dess aggressivitet på grund av avlägsnande av naturliga korrosionsinhibitorer - hårdhetssalter.

Med dåligt justerad vattenavluftning och möjliga ökningar av syre- och koldioxidkoncentrationer, på grund av bristen på ytterligare skyddsåtgärder i värmeförsörjningssystemen, är värmekraftsutrustningen hos CHPP mottaglig för intern korrosion.

När man undersökte sminkkanalen för en av kraftvärmeanläggningarna i Leningrad, erhölls följande data om korrosionshastigheten, g/(m2 4):

Plats för installation av korrosionsindikatorer

I påfyllningsvattenledningen efter värmenätets värmare framför avluftarna bildades rör 7 mm tjocka förtunnade under driftåret på platser upp till 1 mm i vissa områden genomgående hål.

Orsakerna till gropkorrosion av rör till varmvattenpannor är följande:

otillräckligt avlägsnande av syre från tillsatsvatten;

lågt pH-värde på grund av närvaron av aggressiv koldioxid

(upp till 10h15 mg/l);

ansamling av syrekorrosionsprodukter av järn (Fe2O3;) på värmeöverföringsytor.

Driften av utrustning på nätverksvatten med en järnkoncentration på mer än 600 μg / l leder vanligtvis till det faktum att det under flera tusen timmars drift av varmvattenpannor sker en intensiv (över 1000 g / m2) drift av järnoxidavlagringar på sina värmeytor. Samtidigt noteras frekventa läckor i rören i den konvektiva delen. I sammansättningen av avlagringar når halten av järnoxider vanligtvis 80–90%.

Särskilt viktigt för driften av varmvattenpannor är uppstartsperioder. Under den första driftperioden säkerställde inte en kraftvärmeanläggning avlägsnandet av syre enligt de standarder som fastställts av PTE. Syrehalten i påfyllningsvattnet överskred dessa normer med 10 gånger.

Koncentrationen av järn i påfyllningsvattnet nådde - 1000 µg/l, och in returnera vatten värmesystem - 3500 mcg / l. Efter det första driftsåret gjordes sticklingar från nätverkets vattenledningar, det visade sig att föroreningen av deras yta med korrosionsprodukter var mer än 2000 g/m2.

Det bör noteras att vid denna CHPP, innan pannan togs i drift, utsattes de inre ytorna på silrören och rören i det konvektiva buntet för kemisk rengöring. När proverna på väggröret skars ut hade pannan arbetat i 5300 timmar. skärmrör hade ett ojämnt lager av järnoxidavlagringar av svartbrun färg, starkt förknippad med metallen; tuberkler höjd 10x12 mm; specifik förorening 2303 g/m2.

Insättningssammansättning, %

Ytan på metallen under lagret av avlagringar påverkades av sår upp till 1 mm djupa. Konvektivbuntens rör från insidan fylldes med avlagringar av järnoxidtyp av svartbrun färg med en höjd av tuberkler upp till 3x4 mm. Ytan på metallen under avlagringarna är täckt med sår olika storlekar med ett djup på 0,3x1,2 och en diameter på 0,35x0,5 mm. Separata rör hade genomgående hål (fistlar).

När varmvattenpannor installerat på äldre system fjärrvärme, där en betydande mängd järnoxider har samlats, finns det fall av avsättning av dessa oxider i pannans uppvärmda rör. Innan du slår på pannorna är det nödvändigt att noggrant spola hela systemet.

Ett antal forskare inser en viktig roll i förekomsten av underslamkorrosion i processen för rostning av rör till vattenvärmepannor under deras stillestånd, när lämpliga åtgärder inte vidtas för att förhindra parkeringskorrosion. Korrosionscentra som uppstår under påverkan atmosfärisk luft på pannornas våta ytor, fortsätt att fungera under pannornas drift.

Identifiering av typer av korrosion är svårt, och därför är fel inte ovanliga vid fastställande av tekniskt och ekonomiskt optimala åtgärder för att motverka korrosion. De viktigaste nödvändiga åtgärderna vidtas i enlighet med bestämmelserna, som sätter gränserna för de viktigaste initiatorerna av korrosion.

GOST 20995-75 "Stationära ångpannor med tryck upp till 3,9 MPa. Kvalitetsindikatorer för matarvatten och ånga" standardiserar indikatorerna i matarvatten: transparens, det vill säga mängden suspenderade föroreningar; allmän hårdhet, innehåll av järn- och kopparföreningar - förhindrande av kalkbildning och järn- och kopparoxidavlagringar; pH-värde - förhindrande av alkali- och surkorrosion och även skumbildning i panntrumman; syreinnehåll - förhindrande av syrekorrosion; nitritinnehåll - förhindrande av nitritkorrosion; oljeinnehåll - förhindrande av skumbildning i panntrumman.

Värdena på normerna bestäms av GOST beroende på trycket i pannan (därav på vattnets temperatur), på kraften hos det lokala värmeflödet och på tekniken för vattenbehandling.

När man undersöker orsakerna till korrosion är det först och främst nödvändigt att inspektera (där det är tillgängligt) platserna för metallförstöring, analysera pannans driftsförhållanden under perioden före olyckan, analysera kvaliteten på matarvatten, ånga och avlagringar , analysera design egenskaper panna.

Vid extern undersökning kan följande typer av korrosion misstänkas.

Syrekorrosion

: inloppsrörsektioner av stålekonomisatorer; försörjningsledningar vid möte med otillräckligt syrefattigt (över normalt) vatten - "genombrott" av syre i händelse av dålig avluftning; matarvattenberedare; alla våta områden i pannan under avstängning och underlåtenhet att vidta åtgärder för att förhindra att luft kommer in i pannan, särskilt i stillastående områden, vid tömning av vatten, från vilka det är svårt att avlägsna ångkondensat eller helt fylla det med vatten, till exempel, vertikala rör av överhettare. Under stilleståndstid förstärks (lokaliseras) korrosion i närvaro av alkali (mindre än 100 mg/l).

Syrekorrosion sällan (när syrehalten i vatten är betydligt högre än normen - 0,3 mg / l) manifesterar sig i ångseparationsanordningarna i panntrummorna och på trummans vägg vid vattennivågränsen; i stuprör. I stigande rör uppstår inte korrosion på grund av den avluftande effekten av ångbubblor.

Typ och typ av skada. Sår av olika djup och diametrar, ofta täckta med tuberkler, vars övre skorpa är rödaktiga järnoxider (troligen hematit Fe 2 O 3). Bevis på aktiv korrosion: under jordskorpan av tuberkler - en svart flytande fällning, troligen magnetit (Fe 3 O 4) blandad med sulfater och klorider. Med dämpad korrosion finns det ett tomrum under skorpan, och botten av såret är täckt med avlagringar av skal och slam.

Vid pH > 8,5 - sår är sällsynta, men större och djupare vid pH< 8,5 - встречаются чаще, но меньших размеров. Только вскрытие бугорков помогает интерпретировать бугорки не как поверхностные отложения, а как следствие коррозии.

Vid en vattenhastighet på mer än 2 m/s kan tuberklerna anta en avlång form i strålens riktning.

. Magnetitskorporna är tillräckligt täta och skulle kunna fungera som en pålitlig barriär mot penetrering av syre i tuberklerna. Men de förstörs ofta som ett resultat av korrosionsutmattning, när temperaturen på vatten och metall ändras cykliskt: frekventa avstängningar och startar av pannan, pulserande rörelse av ångvattenblandningen, skiktning av ångvattenblandningen till separata pluggar av ånga och vatten, följande vän efter en annan.

Korrosion intensifieras med en ökning av temperaturen (upp till 350 °C) och en ökning av kloridhalten i pannvattnet. Ibland förstärks korrosion av de termiska nedbrytningsprodukterna av vissa organiska ämnen i matarvattnet.

Ris. ett. Utseende syrekorrosion

Alkalisk (i en snävare mening - intergranulär) korrosion

Platser för korrosionsskador på metallen. Rör i värmeflödeszoner med hög effekt (brännarområdet och mittemot den långsträckta brännaren) - 300-400 kW / m 2 och där metalltemperaturen är 5-10 ° C högre än kokpunkten för vatten vid ett givet tryck; lutande och horisontella rör, där det finns dålig vattencirkulation; platser under tjocka avlagringar; zoner nära stödringarna och i själva svetsarna, till exempel på svetsställena för ångseparatoranordningar inom trumma; platser nära nitarna.

Typ och typ av skada. Halvsfäriska eller elliptiska fördjupningar fyllda med korrosionsprodukter, ofta inklusive glänsande kristaller av magnetit (Fe 3 O 4). De flesta av urtagen är täckta med en hård skorpa. På den sida av rören som vetter mot ugnen kan urtagen anslutas och bildar en så kallad korrosionsbana 20-40 mm bred och upp till 2-3 m lång.

Om skorpan inte är tillräckligt stabil och tät, kan korrosion leda - under förhållanden av mekanisk belastning - till uppkomsten av sprickor i metallen, särskilt nära sprickor: nitar, rullfogar, svetspunkter för ångseparationsanordningar.

Orsaker till korrosionsskador. Vid höga temperaturer - mer än 200 ° C - och en hög koncentration av kaustiksoda (NaOH) - 10% eller mer - förstörs den skyddande filmen (skorpan) på metallen:

4NaOH + Fe 3 O 4 \u003d 2NaFeO 2 + Na 2 FeO 2 + 2H 2 O (1)

Mellanprodukten NaFeO 2 genomgår hydrolys:

4NaFeО 2 + 2Н 2 О = 4NаОН + 2Fe 2 О 3 + 2Н 2 (2)

Det vill säga, i denna reaktion (2) reduceras natriumhydroxid, i reaktionerna (1), (2) förbrukas den inte, utan fungerar som en katalysator.

När magnetit avlägsnas kan natriumhydroxid och vatten reagera med järn direkt för att frigöra atomärt väte:

2NaOH + Fe \u003d Na 2 FeO 2 + 2H (3)

4H 2 O + 3Fe \u003d Fe 3 O 4 + 8H (4)

Det frigjorda vätet kan diffundera in i metallen och bilda metan (CH 4) med järnkarbid:

4H + Fe 3 C \u003d CH 4 + 3Fe (5)

Det är också möjligt att kombinera atomärt väte till molekylärt väte (H + H = H 2).

Metan och molekylärt väte kan inte tränga in i metallen, de ackumuleras vid korngränserna och, i närvaro av sprickor, expanderar och fördjupar dem. Dessutom förhindrar dessa gaser bildandet och packningen av skyddsfilmer.

En koncentrerad lösning av kaustiksoda bildas på platser med djup avdunstning av pannvatten: täta skalavlagringar av salter (en typ av underslamskorrosion); bubbelkokningskris, när en stabil ångfilm bildas över metallen - där skadas metallen nästan inte, men kaustik soda koncentreras längs filmens kanter, där aktiv avdunstning äger rum; förekomsten av sprickor där avdunstning sker, vilket skiljer sig från avdunstning i hela vattenvolymen: kaustiksoda avdunstar sämre än vatten, sköljs inte bort av vatten och ackumuleras. Som agerar på metallen bildar kaustiksoda sprickor vid korngränserna riktade inuti metallen (en typ av intergranulär korrosion är spaltkorrosion).

Intergranulär korrosion under inverkan av alkaliskt pannvatten koncentreras oftast i panntrumman.

Ris. Fig. 3. Intergranulär korrosion: a - metallmikrostruktur före korrosion, b - mikrostruktur vid korrosionsstadiet, bildning av sprickor längs metallkorngränsen

En sådan korrosiv effekt på metallen är möjlig endast med samtidig närvaro av tre faktorer:

- lokala mekaniska dragpåkänningar nära eller något som överstiger sträckgränsen, det vill säga 2,5 MN/mm 2 ;

- lösa fogar av trumdelar (nämnt ovan), där djup avdunstning av pannvatten kan ske och där den ackumulerade kaustiksodan löser upp den skyddande filmen av järnoxider (NaOH-koncentrationen är mer än 10 %, vattentemperaturen är över 200 °C och - speciellt - närmare 300 ° C). Om pannan drivs med ett tryck som är lägre än passet (till exempel 0,6-0,7 MPa istället för 1,4 MPa), minskar sannolikheten för denna typ av korrosion;

- en ogynnsam kombination av ämnen i pannvatten, där det inte finns några nödvändiga skyddande koncentrationer av inhibitorer av denna typ av korrosion. Natriumsalter kan fungera som inhibitorer: sulfater, karbonater, fosfater, nitrater, sulfitcellulosalut.

Ris. 4. Utseende av intergranulär korrosion

Korrosionssprickor utvecklas inte om förhållandet observeras:

(Na 2 SO 4 + Na 2 CO 3 + Na 3 PO 4 + NaNO 3) / (NaOH) ≥ 5, 3 (6)

där Na 2 SO 4, Na 2 CO 3, Na 3 PO 4, NaNO 3, NaOH - innehållet av natriumsulfat, natriumkarbonat, natriumfosfat, natriumnitrat respektive natriumhydroxid, mg / kg.

Pannor som för närvarande tillverkas har inte minst ett av dessa korrosionsförhållanden.

Närvaron av kiselföreningar i pannvatten kan också förstärka intergranulär korrosion.

NaCl under dessa förhållanden är inte en korrosionsinhibitor. Det visades ovan: klorjoner (Сl -) är korrosionsacceleratorer, på grund av sin höga rörlighet och ringa storlek penetrerar de lätt skyddande oxidfilmer och bildar mycket lösliga salter med järn (FeCl 2, FeCl 3) istället för dåligt lösliga järnoxider .

I vattnet i pannhus kontrolleras traditionellt värdena för den totala mineraliseringen, och inte innehållet av enskilda salter. Antagligen, av denna anledning, infördes ransonering inte enligt det angivna förhållandet (6), utan enligt värdet av den relativa alkaliniteten hos pannvatten:

SH kv rel = SH ov rel = SH ov 40 100/S ov ≤ 20, (7)

där U q rel - relativ alkalinitet för pannvatten, %; Shch ov rel - relativ alkalinitet för behandlat (ytterligare) vatten, %; Shch ov - total alkalinitet av behandlat (ytterligare) vatten, mmol/l; S ov - mineralisering av det behandlade (ytterligare) vattnet (inklusive innehållet av klorider), mg / l.

Den totala alkaliniteten för det behandlade (extra) vattnet kan tas lika, mmol/l:

- efter natriumkatjonisering - total alkalinitet av källvattnet;

- efter väte-natrium-katjonisering parallell - (0,3-0,4), eller sekventiell med "hungrig" regenerering av väte-katjonitfiltret - (0,5-0,7);

- efter natriumkatjonisering med surgöring och natriumklorjonisering - (0,5-1,0);

- efter ammonium-natrium katjonisering - (0,5-0,7);

- efter kalkning vid 30-40 ° C - (0,35-1,0);

- efter koagulering - (W om ref - D till), där W om ref - total alkalinitet för källvattnet, mmol/l; D till - dos koaguleringsmedel, mmol/l;

- efter sodakalk vid 30-40 °C - (1,0-1,5), och vid 60-70 °C - (1,0-1,2).

Värdena för den relativa alkaliniteten hos pannvatten enligt normerna för Rostekhnadzor accepteras, %, inte mer än:

- för pannor med nitade trummor - 20;

- för pannor med svetsade trummor och rör rullade in i dem - 50;

- för pannor med svetsade trummor och rör svetsade till dem - vilket värde som helst, inte standardiserat.

Ris. 4. Resultatet av intergranulär korrosion

Enligt normerna för Rostekhnadzor är U kv rel ett av kriterierna säkert arbete pannor. Det är mer korrekt att kontrollera kriteriet för potentiell alkalisk aggressivitet hos pannvatten, som inte tar hänsyn till innehållet av klorjoner:

K u = (S ov - [Сl - ]) / 40 u ov, (8)

där K u - kriterium för potentiell alkalisk aggressivitet hos pannvatten; S s - salthalt i det behandlade (extra) vattnet (inklusive innehållet av klorider), mg/l; Cl - - innehållet av klorider i det behandlade (extra) vattnet, mg/l; Shch ov - total alkalinitet av behandlat (ytterligare) vatten, mmol/l.

Värdet på K u kan tas:

- för pannor med nitade trummor med ett tryck på mer än 0,8 MPa ≥ 5;

- för pannor med svetsade trummor och rör rullade in i dem med ett tryck på mer än 1,4 MPa ≥ 2;

- för pannor med svetsade trummor och rör svetsade till dem, såväl som för pannor med svetsade trummor och rör rullade in i dem med ett tryck på upp till 1,4 MPa och pannor med nitade trummor med ett tryck på upp till 0,8 MPa - standardisera inte.

Korrosion av underslam

Under detta namn flera olika typer korrosion (alkaliskt, syre, etc.). Ansamlingen av lösa och porösa avlagringar och slam i olika zoner av pannan orsakar korrosion av metallen under slammet. främsta orsaken: förorening av matarvatten med järnoxider.

Nitritkorrosion

. Pannans skärm och pannrör på den sida som vetter mot ugnen.

Typ och typ av skada. Sällsynta, kraftigt begränsade stora sår.

. I närvaro av nitritjoner (NO - 2) i matarvattnet på mer än 20 μg / l, vattentemperatur på mer än 200 ° C, fungerar nitriter som katodiska depolarisatorer elektrokemisk korrosion 25 till HNO2, NO, N2 (se ovan).

Ångvattenkorrosion

Platser för korrosionsskador på metallen. Utloppsdel av överhettarslingor, överhettade ångledningar, horisontella och lätt lutande ångalstrande rör i områden med dålig vattencirkulation, ibland längs den övre generatrisen av utloppsslingorna på kokande vattenförsörjare.

Typ och typ av skada. Plack av täta svarta oxider av järn (Fe 3 O 4), fast bundna till metallen. Med fluktuationer i temperaturen bryts kontinuiteten i placket (skorpan), fjällen faller av. Enhetlig gallring av metall med utbuktningar, längsgående sprickor, brott.

Det kan identifieras som subslurry-korrosion: i form av djupa gropar med otydligt avgränsade kanter, oftare nära svetsar som sticker ut inuti röret, där slurry ansamlas.

Orsaker till korrosionsskador:

- tvättmedel - ånga i överhettare, ångledningar, ånga "kuddar" under ett lager av slam;

- temperaturen på metallen (stål 20) är mer än 450 ° C, värmeflödet till metallsektionen är 450 kW / m 2;

- brott mot förbränningsläget: slaggbildning av brännare, ökad förorening av rör inuti och utanför, instabil (vibrerande) förbränning, förlängning av brännaren mot skärmarnas rör.

Som ett resultat: direkt kemisk interaktion av järn med vattenånga (se ovan).

Mikrobiologisk korrosion

Orsakas av aeroba och anaeroba bakterier, uppträder vid temperaturer på 20-80 °C.

Platser för metallskador. Rör och behållare till pannan med vatten av angiven temperatur.

Typ och typ av skada. tuberkler olika storlekar: diameter från några millimeter till flera centimeter, sällan - flera tiotals centimeter. Tuberklerna är täckta med täta järnoxider - en avfallsprodukt av aeroba bakterier. Inuti - svart pulver och suspension (järnsulfid FeS) - en produkt av sulfatreducerande anaeroba bakterier, under den svarta formationen - runda sår.

Orsaker till skada. I naturligt vatten järnsulfater, syre och olika bakterier är alltid närvarande.

I närvaro av syre bildar järnbakterier en film av järnoxider, under vilken anaeroba bakterier reducerar sulfater till järnsulfid (FeS) och vätesulfid (H 2 S). I sin tur ger svavelväte upphov till bildning av svavelhaltiga (mycket instabila) och svavelsyror, och metallen korroderar.

Denna typ av korrosion har en indirekt effekt på pannans korrosion: flödet av vatten med en hastighet av 2-3 m / s river av tuberklerna, bär deras innehåll in i pannan, vilket ökar ackumuleringen av slam.

I sällsynta fall kan denna korrosion uppstå i själva pannan, om den under en lång avstängning av pannan i reserven fylls med vatten med en temperatur på 50-60 ° C, och temperaturen bibehålls på grund av oavsiktliga ånggenombrott från intilliggande pannor.

"Kelaterad" korrosion

Platser för korrosionsskador. Utrustning där ånga separeras från vatten: panntrumma, ångseparatorer in och ut ur trumman, även - sällan - i matarvattenrör och economizer.

Typ och typ av skada. Ytan på metallen är slät, men om mediet rör sig med hög hastighet är den korroderade ytan inte slät, har hästskoformade fördjupningar och "svansar" orienterade i rörelseriktningen. Ytan är täckt med en tunn matt eller svart glänsande film. Det finns inga uppenbara avlagringar, och det finns inga korrosionsprodukter, eftersom "kelatet" (organiska föreningar av polyaminer speciellt införda i pannan) redan har reagerat.

I närvaro av syre, vilket sällan händer i en normalt fungerande panna, "piggas upp" den korroderade ytan: grovhet, metallöar.

Orsaker till korrosionsskador. Verkningsmekanismen för "kelatet" beskrevs tidigare ("Industri- och värmepannhus och mini-CHP", 1 (6) ΄ 2011, s. 40).

"Kelat"-korrosion uppstår när en överdos av "kelat", men även vid en normal dos är möjlig, eftersom "kelat" är koncentrerat i områden där det finns en intensiv avdunstning av vatten: nukleatkokning ersätts med filmig. I ångseparationsanordningar finns det fall av särskilt destruktiv effekt av "kelat"-korrosion på grund av höga turbulenta hastigheter för vatten och ångvattenblandning.

Alla de beskrivna korrosionsskadorna kan ha en synergistisk effekt, så att den totala skadan från den kombinerade verkan olika faktorer korrosion kan överstiga mängden skador från enskilda typer av korrosion.

Som regel förbättrar verkan av frätande medel pannans instabila termiska regim, vilket orsakar korrosionsutmattning och exciterar termisk utmattningskorrosion: antalet starter från ett kallt tillstånd är mer än 100, det totala antalet starter är mer än 200 Eftersom dessa typer av metallförstöring är sällsynta, har sprickor, sprängrör ett utseende som är identiskt med metallskador från olika typer av korrosion.

Vanligtvis, för att identifiera orsaken till metallförstöring, krävs ytterligare metallografiska studier: radiografi, ultraljud, färg- och magnetisk partikeldetektering.

Olika forskare har föreslagit program för att diagnostisera typer av korrosionsskador på pannstål. VTI-programmet är känt (A.F. Bogachev med anställda) - främst för kraftpannor högt tryck, och utvecklingen av föreningen Energochermet - främst för kraftpannor av låg- och medeltrycks- och spillvärmepannor.

Introduktion

Korrosion (från latin corrosio - frätande) är den spontana förstörelsen av metaller som ett resultat av kemisk eller fysikalisk-kemisk interaktion med miljö. I allmänt fall det är förstörelsen av vilket material som helst - vare sig det är metall eller keramik, trä eller polymer. Orsaken till korrosion är den termodynamiska instabiliteten hos strukturella material till effekterna av ämnen i kontakt med dem. Ett exempel är syrekorrosion av järn i vatten:

4Fe + 2H 2 O + ZO 2 \u003d 2 (Fe 2 O 3 H 2 O)

I Vardagsliv för järnlegeringar (stål) används oftare termen "rostning". Mindre kända fall av korrosion av polymerer. I förhållande till dem finns begreppet "åldrande", liknande termen "korrosion" för metaller. Till exempel åldrandet av gummi på grund av interaktion med atmosfäriskt syre eller förstörelsen av vissa plaster under påverkan av atmosfärisk nederbörd, såväl som biologisk korrosion. Korrosionshastigheten, som alla kemiska reaktioner, är starkt beroende av temperaturen. En ökning av temperaturen med 100 grader kan öka korrosionshastigheten med flera storleksordningar.

Korrosionsprocesser kännetecknas av en bred spridning och en mängd olika förhållanden och miljöer där den förekommer. Därför finns det ingen enskild och heltäckande klassificering av de förekommande korrosionsfallen. Huvudklassificeringen görs enligt processens mekanism. Det finns två typer: kemisk korrosion och elektrokemisk korrosion. I detta sammandrag övervägs kemisk korrosion i detalj på exemplet med fartygspannanläggningar med liten och stor kapacitet.

Korrosionsprocesser kännetecknas av en bred spridning och en mängd olika förhållanden och miljöer där den förekommer. Därför finns det ingen enskild och heltäckande klassificering av de förekommande korrosionsfallen.

Beroende på den typ av aggressiva media där destruktionsprocessen äger rum, kan korrosion vara av följande typer:

1) - Gaskorrosion

2) - Korrosion i icke-elektrolyter

3) - Atmosfärisk korrosion

4) -Korrosion i elektrolyter

5) - Underjordisk korrosion

6) -Biokorrosion

7) -Korrosion av ströström.

Enligt villkoren för förloppet av korrosionsprocessen särskiljs följande typer:

1) -Kontaktkorrosion

2) - Spaltkorrosion

3) -Korrosion med ofullständig nedsänkning

4) -Korrosion vid full nedsänkning

5) -Korrosion under variabel nedsänkning

6) - Friktionskorrosion

7) -Korrosion under stress.

Av förstörelsens natur:

Kontinuerlig korrosion som täcker hela ytan:

1) - uniform;

2) - ojämn;

3) - selektiv.

Lokal (lokal) korrosion, som täcker enskilda områden:

1) - fläckar;

2) - ulcerös;

3) -point (eller pitting);

4) - genom;

5) - interkristallin.

1. Kemisk korrosion

Föreställ dig metall som håller på att producera valsad metall på en metallurgisk anläggning: en glödhet massa rör sig längs ställningarna på ett valsverk. I alla riktningar sprider sig eldstänk från den. Det är från metallens yta som skalpartiklar flisas av - en produkt av kemisk korrosion som är ett resultat av metallens interaktion med atmosfäriskt syre. En sådan process av spontan förstörelse av metallen på grund av den direkta interaktionen mellan partiklarna av oxidationsmedlet och den oxiderade metallen kallas kemisk korrosion.

Kemisk korrosion är interaktionen mellan en metallyta och ett (frätande) medium, som inte åtföljs av förekomsten av elektrokemiska processer vid fasgränsen. I detta fall fortskrider interaktionerna av metalloxidation och reduktion av den oxiderande komponenten i det korrosiva mediet i en takt. Till exempel bildandet av beläggningar när järnbaserade material utsätts för syre vid hög temperatur:

4Fe + 3O2 → 2Fe2O3

Under elektrokemisk korrosion sker inte joniseringen av metallatomer och reduktionen av den oxiderande komponenten i det korrosiva mediet i en akt och deras hastigheter beror på metallens elektrodpotential (till exempel rost av stål i havsvatten).

Vid kemisk korrosion sker oxidationen av metallen och reduktionen av den oxiderande komponenten i det korrosiva mediet samtidigt. Sådan korrosion observeras när torra gaser (luft, bränsleförbränningsprodukter) och flytande icke-elektrolyter (olja, bensin, etc.) verkar på metaller och är en heterogen kemisk reaktion.

Processen med kemisk korrosion sker enligt följande. Den oxiderande komponenten i miljön, som tar bort valenselektroner från metallen, går samtidigt in i en kemisk förening med den och bildar en film (korrosionsprodukt) på metallytan. Ytterligare bildning av filmen sker på grund av ömsesidig tvåvägsdiffusion genom filmen av ett aggressivt medium till metall- och metallatomerna mot den yttre miljön och deras interaktion. I detta fall, om den resulterande filmen har skyddande egenskaper, det vill säga förhindrar diffusion av atomer, fortsätter korrosion med självbromsning i tid. En sådan film bildas på koppar vid en uppvärmningstemperatur av 100°C, på nickel vid 650°C och på järn vid 400°C. Uppvärmning av stålprodukter över 600 °C leder till att det bildas en lös film på deras yta. När temperaturen stiger accelererar oxidationsprocessen.

Den vanligaste typen av kemisk korrosion är korrosion av metaller i gaser vid höga temperaturer - gaskorrosion. Exempel på sådan korrosion är oxidation av ugnsbeslag, motordelar inre förbränning, galler, detaljer fotogenlampor och oxidation under högtemperaturbearbetning av metaller (smidning, valsning, stansning). På ytan av metallprodukter är det också möjligt att bilda andra korrosionsprodukter. Till exempel, under inverkan av svavelföreningar på järn, bildas svavelföreningar, på silver, under inverkan av jodånga, silverjodid, etc. Men oftast bildas ett lager av oxidföreningar på ytan av metaller.

Temperaturen har stor inverkan på graden av kemisk korrosion. När temperaturen stiger ökar hastigheten för gaskorrosion. Gasmediets sammansättning har en specifik effekt på korrosionshastigheten olika metaller. Så nickel är stabilt i syre, koldioxid, men korroderar kraftigt i en atmosfär av svaveldioxid. Koppar är känsligt för korrosion i en syreatmosfär, men är stabil i en atmosfär av sur gas. Krom har korrosionsbeständighet i alla tre gasmiljöer.

För att skydda mot gaskorrosion används värmebeständig legering med krom, aluminium och kisel, skapandet av skyddande atmosfärer och skyddande beläggningar aluminium, krom, kisel och värmebeständiga emaljer.

2. Kemisk korrosion i marina ångpannor.

Typer av korrosion. Under drift utsätts elementen i en ångpanna för aggressiva medier - vatten, ånga och rökgaser. Skilj mellan kemisk och elektrokemisk korrosion.

Delar och komponenter till maskiner som arbetar vid höga temperaturer är föremål för kemisk korrosion - kolv- och turbinmotorer, raketmotorer etc. De flesta metallers kemiska affinitet för syre vid höga temperaturer är nästan obegränsad, eftersom oxiderna av alla tekniskt viktiga metaller kan lösas upp i metaller och lämna jämviktssystemet:

2Me(t) + O2 (g) 2MeO(t); MeO(t) [MeO] (lösning)Under dessa förhållanden är oxidation alltid möjlig, men tillsammans med upplösningen av oxiden uppstår ett oxidskikt på metallytan, vilket kan bromsa oxidationsprocessen.

Metalloxidationshastigheten beror på hastigheten för den faktiska kemiska reaktionen och hastigheten för diffusion av oxidationsmedlet genom filmen, och därför skyddsåtgärd filmen är ju högre, desto bättre kontinuitet och desto lägre diffusionsförmåga. Kontinuiteten hos filmen som bildas på ytan av metallen kan uppskattas genom förhållandet mellan volymen av den bildade oxiden eller någon annan förening och volymen av metallen som konsumeras för bildningen av denna oxid (Pilling-Bedwords-faktor). Koefficient a (Pilling-Bedwords-faktor) y olika metaller Det har olika betydelser. Metaller med en<1, не могут создавать сплошные оксидные слои, и через несплошности в слое (трещины) кислород свободно проникает к поверхности металла.

Fasta och stabila oxidskikt bildas vid a = 1,2-1,6, men vid stora värden av a är filmerna diskontinuerliga, lätt att separera från metallytan (järnskala) som ett resultat av inre spänningar.

Pilling-Badwords-faktorn ger en mycket ungefärlig uppskattning, eftersom sammansättningen av oxidskikten har en stor bredd av homogenitetsregionen, vilket också återspeglas i oxidens densitet. Så till exempel för krom a = 2,02 (för rena faser), men den oxidfilm som bildas på den är mycket resistent mot miljöns inverkan. Tjockleken på oxidfilmen på metallytan varierar med tiden.

Kemisk korrosion orsakad av ånga eller vatten förstör metallen jämnt över hela ytan. Graden av sådan korrosion i moderna marina pannor är låg. Farligare är lokal kemisk korrosion orsakad av aggressiva kemiska föreningar som finns i askavlagringar (svavel, vanadinoxider, etc.).

Elektrokemisk korrosion, som namnet visar, är förknippad inte bara med kemiska processer, utan också med elektronernas rörelse i interagerande medier, d.v.s. med utseendet av en elektrisk ström. Dessa processer uppstår när metall interagerar med elektrolytlösningar, vilket sker i en ångpanna där pannvatten cirkulerar, vilket är en lösning av salter och alkalier som sönderdelas till joner. Elektrokemisk korrosion uppstår också när metallen kommer i kontakt med luft (vid normal temperatur), som alltid innehåller vattenånga, som kondenserar på metallytan i form av en tunn fuktfilm skapar förutsättningar för uppkomsten av elektrokemisk korrosion.

Ägarna till patentet RU 2503747:

TEKNIKOMRÅDE

ÄMNE: Uppfinningen avser termisk kraftteknik och kan användas för att skydda värmeledningar i ång- och varmvattenpannor, värmeväxlare, pannanläggningar, förångare, värmeledningar, värmesystem för bostadshus och industrianläggningar från skala under nuvarande drift.

UPPFINNINGENS BAKGRUND

Driften av ångpannor är förknippad med samtidig exponering för höga temperaturer, tryck, mekanisk stress och en aggressiv miljö, som är pannvatten. Pannvatten och metallen på pannans värmeytor är separata faser av ett komplext system som bildas när de kommer i kontakt. Resultatet av växelverkan mellan dessa faser är ytprocesser som sker i gränsytan mellan dem. Som ett resultat uppstår korrosion och beläggningsbildning i metallen på värmeytorna, vilket leder till en förändring av metallens struktur och mekaniska egenskaper och som bidrar till utvecklingen av olika skador. Eftersom skalans värmeledningsförmåga är femtio gånger lägre än värmerörens järn, finns det förluster av värmeenergi under värmeöverföring - med en skaltjocklek på 1 mm från 7 till 12% och med 3 mm - 25 %. Kraftig beläggning i ett kontinuerligt ångpannesystem leder ofta till att produktionen stoppas flera dagar om året för att avlägsna beläggningen.

Kvaliteten på fodret och därför pannvattnet bestäms av närvaron av föroreningar som kan orsaka olika typer av korrosion av metallen på de inre värmeytorna, bildandet av primär skala på dem, såväl som slam, som en källa av sekundär skala bildning. Dessutom beror kvaliteten på pannvattnet också på egenskaperna hos ämnen som bildas som ett resultat av ytfenomen under transport av vatten och kondensat genom rörledningar i vattenreningsprocesser. Avlägsnande av föroreningar från matarvatten är ett av sätten att förhindra bildning av beläggningar och korrosion och utförs med metoder för preliminär (förkokare) vattenbehandling, som syftar till att maximera avlägsnandet av föroreningar som finns i källvattnet. De använda metoderna eliminerar dock inte helt innehållet av föroreningar i vatten, vilket inte bara är förknippat med tekniska svårigheter utan också med den ekonomiska genomförbarheten av att använda förkokningsvattenbehandlingsmetoder. Dessutom, eftersom vattenrening är ett komplext tekniskt system, är det överflödigt för små och medelstora pannor.

Kända metoder för att avlägsna redan bildade avlagringar använder huvudsakligen mekaniska och kemiska rengöringsmetoder. Nackdelen med dessa metoder är att de inte kan utföras under driften av pannorna. Dessutom kräver kemiska rengöringsmetoder ofta användning av dyra kemikalier.

Det finns också kända sätt att förhindra bildning av glödskal och korrosion, utförda under driften av pannorna.

US-patentet nr 1 877 389 föreslår en metod för att avlägsna beläggningar och förhindra dess bildning i hetvatten- och ångpannor. I denna metod är ytan på pannan katoden, och anoden placeras inuti rörledningen. Metoden består i att leda lik- eller växelström genom systemet. Författarna noterar att mekanismen för metoden är att under inverkan av en elektrisk ström bildas gasbubblor på ytan av pannan, vilket leder till exfoliering av den befintliga skalan och förhindrar bildandet av en ny. Nackdelen med denna metod är behovet av att ständigt upprätthålla flödet av elektrisk ström i systemet.

US patent nr 5 667 677 föreslår ett förfarande för behandling av en vätska, i synnerhet vatten, i en rörledning för att bromsa beläggningsbildning. Denna metod bygger på att skapa ett elektromagnetiskt fält i rör, som stöter bort kalcium- och magnesiumjoner lösta i vatten från väggarna i rör och utrustning, vilket förhindrar dem från att kristallisera i form av beläggningar, vilket gör det möjligt att driva pannor, pannor, värme växlare och kylsystem på hårt vatten. Nackdelen med denna metod är den höga kostnaden och komplexiteten hos den använda utrustningen.

WO 2004016833 föreslår ett förfarande för att reducera beläggningsbildning på en metallyta som exponeras för en övermättad alkalisk vattenlösning som har förmåga att bilda beläggningar efter en tids exponering, innefattande applicering av en katodisk potential på nämnda yta.

Denna metod kan användas i olika tekniska processer där metallen är i kontakt med en vattenlösning, i synnerhet i värmeväxlare. Nackdelen med denna metod är att den inte skyddar metallytan från korrosion efter att katodpotentialen tagits bort.

Det finns därför idag ett behov av att utveckla en förbättrad metod för att förhindra bildning av beläggningar i värmeledningar, varmvatten- och ångpannor, vilket är ekonomiskt och högeffektivt och ger ett rostskydd av ytan under lång tid efter exponering.

I föreliggande uppfinning löses detta problem med ett förfarande enligt vilket en strömförande elektrisk potential skapas på metallytan, tillräcklig för att neutralisera den elektrostatiska komponenten av vidhäftningskraften av kolloidala partiklar och joner till metallytan.

KORT BESKRIVNING AV UPPFINNINGEN

Det är ett syfte med föreliggande uppfinning att tillhandahålla ett förbättrat förfarande för att förhindra beläggning av värmerör i varmvatten- och ångpannor.

Ett annat syfte med föreliggande uppfinning är att tillhandahålla möjligheten att eliminera eller väsentligt reducera behovet av avkalkning under drift av varmvatten- och ångpannor.

Ett annat syfte med föreliggande uppfinning är att eliminera behovet av att använda förbrukningsbara reagenser för att förhindra bildning av avlagringar och korrosion av värmerören i varmvatten- och ångpannor.

Ett annat syfte med föreliggande uppfinning är att möjliggöra att arbete påbörjas för att förhindra beläggningsbildning och korrosion av varmvatten- och ångpannvärmerör på förorenade pannrör.

Föreliggande uppfinning hänför sig till ett förfarande för att förhindra bildning av beläggningar och korrosion på en metallyta gjord av en järnhaltig legering i kontakt med en vattenångmiljö från vilken beläggning kan bildas. Nämnda metod består i att applicera en strömförande elektrisk potential på metallytan, tillräcklig för att neutralisera den elektrostatiska komponenten av vidhäftningskraften av kolloidala partiklar och joner till metallytan.

Enligt vissa speciella utföringsformer av det patentsökta förfarandet är den strömförande potentialen inställd i intervallet 61-150 V. Enligt vissa speciella utföringsformer av den patentsökta metoden är den ovanstående järnhaltiga legeringen stål. I vissa utföringsformer är metallytan den inre ytan av värmerören i en varmvatten- eller ångpanna.

Metoden som beskrivs i denna beskrivning har följande fördelar. En fördel med metoden är minskad skalbildning. En annan fördel med föreliggande uppfinning är möjligheten att en gång köpt en fungerande elektrofysisk apparat användas utan behov av förbrukningsbara syntetiska reagens. En annan fördel är möjligheten att börja arbeta på förorenade pannrör.

Det tekniska resultatet av föreliggande uppfinning är därför att öka effektiviteten hos varmvatten- och ångpannor, öka produktiviteten, öka värmeöverföringseffektiviteten, minska bränsleförbrukningen för uppvärmning av pannan, spara energi, etc.

Andra tekniska resultat och fördelar med föreliggande uppfinning inkluderar möjligheten till skikt-för-skikt-destruktion och avlägsnande av redan bildad beläggning, såväl som att förhindra ny bildning.

KORT BESKRIVNING AV TECKNINGARNA

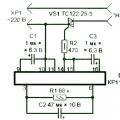

Figur 1 visar fördelningen av avlagringar på pannans inre ytor som ett resultat av tillämpningen av metoden enligt föreliggande uppfinning.

DETALJERAD BESKRIVNING AV UPPFINNINGEN

Metoden enligt föreliggande uppfinning består i att på en metallyta som är utsatt för beläggningsbildning appliceras en ledande elektrisk potential som är tillräcklig för att neutralisera den elektrostatiska komponenten av vidhäftningskraften hos kolloidala partiklar och beläggningsbildande joner på metallytan.

Termen "ledande elektrisk potential" i den mening som den används i denna ansökan betyder en alternerande potential som neutraliserar det elektriska dubbelskiktet vid gränsytan mellan metallen och vattenångmediet innehållande salter som leder till bildning av beläggningar.

Som är känt för en fackman inom området är elektriska laddningsbärare i en metall, som är långsamma jämfört med huvudladdningsbärarna - elektroner, dislokationer av dess kristallstruktur, som bär en elektrisk laddning och bildar dislokationsströmmar. När de kommer till ytan av pannans värmerör, är dessa strömmar en del av det dubbla elektriska lagret under bildandet av skalan. Den strömförande, elektriska, pulserande (det vill säga alternerande) potentialen initierar avlägsnandet av den elektriska laddningen av dislokationer från metallytan till marken. I detta avseende är det en strömförande dislokationsström. Som ett resultat av verkan av denna strömförande elektriska potential förstörs det elektriska dubbelskiktet, och skalan sönderdelas gradvis och passerar in i pannvattnet i form av slam, som avlägsnas från pannan under periodiska avblåsningar.

Således är termen "strömavlägsnande potential" förståelig för en specialist inom detta teknikområde och är dessutom känd från känd teknik (se t.ex. patent RU 2128804 C1).

Anordningen som beskrivs i RU 2100492 C1, som inkluderar en omvandlare med en frekvensomvandlare och en pulserande potentialregulator, samt en pulsformsregulator, kan användas som en anordning för att skapa en strömförande elektrisk potential, till exempel. En detaljerad beskrivning av denna enhet ges i RU 2100492 C1. Vilken annan liknande anordning som helst kan också användas, vilket kommer att inses av en fackman på området.

Den ledande elektriska potentialen enligt föreliggande uppfinning kan appliceras på vilken del av metallytan som helst på avstånd från pannans bas. Appliceringsplatsen bestäms av bekvämligheten och/eller effektiviteten av tillämpningen av den påstådda metoden. En fackman på området, med användning av informationen som beskrivs häri och med användning av standardtestprocedurer, kommer att kunna bestämma den optimala platsen för applicering av den strömavledande elektriska potentialen.

I vissa utföringsformer av föreliggande uppfinning är den ledande elektriska potentialen variabel.

Den ledande elektriska potentialen enligt föreliggande uppfinning kan appliceras under olika tidsperioder. Den potentiella appliceringstiden bestäms av arten och graden av förorening av metallytan, sammansättningen av det använda vattnet, temperaturregimen och funktionerna i driften av värmeteknikanordningen och andra faktorer som är kända för specialister inom detta område av teknologi. En fackman inom området, med användning av informationen som avslöjas i föreliggande beskrivning och med användning av standardtestmetoder, kommer att kunna bestämma den optimala tiden för att applicera en strömledande elektrisk potential, baserat på målen, förhållandena och tillståndet för den termiska anordningen .

Värdet på den strömförande potential som krävs för att neutralisera den elektrostatiska komponenten av vidhäftningskraften kan bestämmas av en specialist inom området kolloidkemi på grundval av information som är känd från känd teknik, till exempel från boken Deryagin BV, Churaev NV, Muller VM "Surface Forces", Moscow, "Nauka", 1985. Enligt vissa utföringsformer är värdet på den strömförande elektriska potentialen i intervallet från 10 V till 200 V, mer föredraget från 60 V till 150 V, ännu mer föredraget från 61 V till 150 V. Värdena på den strömförande elektriska potentialen i intervallet från 61 V till 150 V leder till urladdningen av det elektriska dubbelskiktet, vilket är grunden för den elektrostatiska komponenten av vidhäftningskrafterna i vågen och, som ett resultat, till förstörelsen av vågen. Strömavlägsnande potentialvärden under 61 V är otillräckliga för skalförstöring, och vid strömavlägsnande potentialvärden över 150 V kommer sannolikt oönskad elektroerosiv förstörelse av metallen i värmerören att börja.

Metallytan på vilken förfarandet enligt föreliggande uppfinning kan tillämpas kan vara en del av följande värmetekniska anordningar: värmerör för ång- och varmvattenpannor, värmeväxlare, pannanläggningar, förångare, värmeledningar, värmesystem för bostadshus och industrianläggningar under pågående drift. Denna lista är illustrativ och begränsar inte listan över anordningar på vilka metoden enligt föreliggande uppfinning kan tillämpas.

I vissa utföringsformer kan den järnhaltiga legeringen från vilken metallytan på vilken metoden enligt föreliggande uppfinning kan appliceras vara stål eller annat järnhaltigt material såsom gjutjärn, kovar, fechral, transformatorstål, alsifer, magnico, alnico, kromstål, invar, etc. Denna lista är illustrativ och begränsar inte listan över järnlegeringar på vilka metoden enligt föreliggande uppfinning kan tillämpas. En fackman kommer, på basis av kunskaper känd från känd teknik, att kunna sådana järnhaltiga legeringar som kan användas enligt föreliggande uppfinning.

Det vattenhaltiga mediet från vilket glödskal kan bildas, enligt vissa utföringsformer av föreliggande uppfinning, är kranvatten. Det vattenhaltiga mediet kan också vara vatten innehållande lösta metallföreningar. De lösta metallföreningarna kan vara järn- och/eller jordalkalimetallföreningar. Det vattenhaltiga mediet kan också vara en vattenhaltig suspension av kolloidala partiklar av järn och/eller alkaliska jordartsmetallföreningar.

Förfarandet enligt föreliggande uppfinning tar bort tidigare bildade avlagringar och fungerar som ett reagensfritt medel för att rengöra de inre ytorna under driften av en värmeteknisk anordning, vilket ytterligare säkerställer dess avlagringsfria funktion. Samtidigt överstiger storleken på den zon inom vilken förhindrandet av beläggningsbildning och korrosion uppnås avsevärt storleken på den effektiva skalförstöringszonen.

Metoden enligt föreliggande uppfinning har följande fördelar:

Kräver inte användning av reagens, d.v.s. miljövänlig;

Lätt att implementera, kräver inga speciella enheter;

Låter dig öka värmeöverföringskoefficienten och förbättra effektiviteten hos pannor, vilket avsevärt påverkar den ekonomiska prestandan för dess arbete;

Den kan användas som ett tillägg till de tillämpade metoderna för behandling av vatten före kokvatten, eller separat;

Låter dig överge processerna för avhärdning och avluftning av vatten, vilket avsevärt förenklar det tekniska systemet för pannhus och gör det möjligt att avsevärt minska kostnaderna under konstruktion och drift.

Möjliga föremål för metoden kan vara varmvattenpannor, spillvärmepannor, slutna värmeförsörjningssystem, anläggningar för termisk avsaltning av havsvatten, ångkonverteringsanläggningar, etc.

Frånvaron av korrosionsskador, skalbildning på de inre ytorna öppnar möjligheten för utveckling av fundamentalt nya design- och layoutlösningar för ångpannor med liten och medelstor effekt. Detta gör det möjligt att, på grund av intensifieringen av termiska processer, uppnå en betydande minskning av ångpannornas massa och dimensioner. För att säkerställa den specificerade temperaturnivån för värmeytor och följaktligen för att minska bränsleförbrukningen, mängden rökgaser och minska deras utsläpp till atmosfären.

GENOMFÖRANDEEXEMPEL

Metoden enligt föreliggande uppfinning testades vid pannfabrikerna "Admiralty Shipyards" och "Red Chemist". Det har visat sig att metoden enligt föreliggande uppfinning effektivt rengör pannornas inre ytor från avlagringar. Under loppet av dessa arbeten erhölls en ekvivalent bränslebesparing på 3-10%, medan spridningen av besparingsvärden är förknippad med olika grader av förorening av pannornas invändiga ytor. Syftet med arbetet var att utvärdera effektiviteten av den föreslagna metoden för att säkerställa en reagensfri, skalfri drift av medelstora ångpannor under förhållanden med högkvalitativ vattenbehandling, överensstämmelse med det vattenkemiska regimen och en hög professionell nivå av utrustningsdrift.

Testet av metoden enligt föreliggande uppfinning utfördes på ångpannenheten nr 3 DKVr 20/13 i det 4:e Krasnoselskaya pannhuset i den sydvästra grenen av det statliga enhetsföretaget "TEK SPb". Driften av pannenheten utfördes i strikt enlighet med kraven i regleringsdokument. Pannan är utrustad med alla nödvändiga medel för att övervaka parametrarna för dess drift (tryck och flödeshastighet för genererad ånga, temperatur och flödeshastighet för matarvatten, tryck av sprängluft och bränsle på brännare, vakuum i gasens huvudsektioner pannenhetens väg). Pannans ångkapacitet hölls vid 18 t/h, ångtrycket i panntrumman var 8,1...8,3 kg/cm 2 . Economizern fungerade i värmeläget. Källvattnet var stadens vattenförsörjning, som uppfyllde kraven i GOST 2874-82 "Dricksvatten". Det bör noteras att mängden järnföreningar vid ingången till det angivna pannrummet i regel överstiger myndighetskraven (0,3 mg/l) och uppgår till 0,3-0,5 mg/l, vilket leder till intensiv överväxning av invändiga ytor med järnhaltiga föreningar.

Utvärdering av metodens effektivitet utfördes i enlighet med tillståndet för pannans inre ytor.

Utvärdering av inverkan av metoden enligt föreliggande uppfinning på tillståndet hos pannenhetens inre värmeytor.

Före starten av testerna genomfördes en intern inspektion av pannenheten och det initiala tillståndet för de invändiga ytorna registrerades. Den preliminära inspektionen av pannan utfördes i början av eldningssäsongen, en månad efter dess kemiska rengöring. Som ett resultat av inspektionen avslöjades det: på trummornas yta finns fasta mörkbruna avlagringar med paramagnetiska egenskaper och, förmodligen, bestående av järnoxider. Tjockleken på avlagringarna var upp till 0,4 mm visuellt. I den synliga delen av pannrören, främst på den sida som vetter mot ugnen, påträffades icke-kontinuerliga fasta avlagringar (upp till fem fläckar per 100 mm av rörlängden med en storlek av 2 till 15 mm och en tjocklek av upp till 0,5 mm visuellt).

Anordningen för att skapa en strömavlägsnande potential, beskriven i EN 2100492 C1, fästes vid punkt (1) till luckan (2) på den övre trumman från baksidan av pannan (se fig. 1). Den strömförande elektriska potentialen var lika med 100 V. Den strömförande elektriska potentialen bibehölls kontinuerligt i 1,5 månader. I slutet av denna period öppnades pannenheten. Som ett resultat av en intern inspektion av pannan visade det sig att det nästan inte fanns några avlagringar (högst 0,1 mm visuellt) på ytan (3) av de övre och nedre faten inom 2-2,5 meter (zon (4) ) från trummornas luckor (anslutningspunkter för enheten för att skapa en strömförande potential (1)). På ett avstånd av 2,5-3,0 m (zon (5)) från luckor bevaras avlagringar (6) i form av individuella tuberkler (fläckar) upp till 0,3 mm tjocka (se fig. 1). Vidare, när du rör dig framåt, (på ett avstånd av 3,0-3,5 m från luckorna), börjar kontinuerliga avlagringar (7) upp till 0,4 mm visuellt, d.v.s. på detta avstånd från anslutningspunkten för anordningen visades effekten av rengöringsmetoden enligt föreliggande uppfinning praktiskt taget inte. Den strömförande elektriska potentialen var lika med 100 V. Den strömförande elektriska potentialen bibehölls kontinuerligt i 1,5 månader. I slutet av denna period öppnades pannenheten. Som ett resultat av en intern inspektion av pannan visade det sig att det nästan inte fanns några avlagringar (högst 0,1 mm visuellt) på ytan av de övre och nedre faten inom 2-2,5 meter från fatens luckor (den anslutningspunkt för enheten för att skapa en strömurladdningspotential). På ett avstånd av 2,5-3,0 m från luckorna bevarades avlagringarna i form av individuella tuberkler (fläckar) upp till 0,3 mm tjocka (se fig.1). Vidare, när du rör dig framåt (på ett avstånd av 3,0-3,5 m från luckorna), börjar kontinuerliga avlagringar upp till 0,4 mm visuellt, d.v.s. på detta avstånd från anslutningspunkten för anordningen visades effekten av rengöringsmetoden enligt föreliggande uppfinning praktiskt taget inte.

I den synliga delen av pannrören, inom 3,5-4,0 m från trummornas luckor, var det nästan fullständig frånvaro av avlagringar. Vidare, när vi rör oss mot fronten, hittades icke-kontinuerliga fasta avlagringar (upp till fem fläckar per 100 linjär mm med en storlek på 2 till 15 mm och en tjocklek på upp till 0,5 mm visuellt).

Som ett resultat av detta teststeg drogs slutsatsen att metoden enligt föreliggande uppfinning, utan användning av några reagens, effektivt förstör tidigare bildade avlagringar och ger en avlagringsfri drift av pannan.

Vid nästa teststeg anslöts en anordning för att skapa en strömförande potential vid punkt "B" och testerna fortsatte i ytterligare 30-45 dagar.

Nästa öppning av pannenheten gjordes efter 3,5 månaders kontinuerlig drift av enheten.

Besiktning av pannaggregatet visade att de tidigare kvarvarande avlagringarna var helt förstörda och endast en liten mängd fanns kvar på de nedre delarna av pannrören.

Detta ledde till följande slutsatser:

Storleken på zonen inom vilken pannenhetens skalfri drift säkerställs överstiger avsevärt storleken på zonen för effektiv förstörelse av avlagringar, vilket möjliggör efterföljande överföring av anslutningspunkten för den strömavlägsnande potentialen för att rengöra hela den inre pannenhetens yta och bibehålla dess skalningsfria driftsätt ytterligare;

Förstörelsen av tidigare bildade avlagringar och förhindrandet av bildandet av nya tillhandahålls av processer av olika karaktär.

Baserat på resultatet av inspektionen beslöts att fortsätta provningen fram till slutet av uppvärmningsperioden för att slutligen rengöra fat och pannrör och fastställa tillförlitligheten av att säkerställa pannans kalkfria drift. Nästa öppning av pannenheten genomfördes efter 210 dagar.

Resultaten av den interna inspektionen av pannan visade att processen att rengöra pannans invändiga ytor i de övre och nedre faten och pannrören slutade med nästan fullständig borttagning av avlagringar. På hela ytan av metallen bildades en tunn tät beläggning, som hade en svart färg med en blå nyans, vars tjocklek även i vått tillstånd (nästan omedelbart efter att pannan öppnats) inte översteg 0,1 mm visuellt.

Samtidigt bekräftades tillförlitligheten av att säkerställa en skalfri drift av pannenheten vid användning av metoden enligt föreliggande uppfinning.

Den skyddande effekten av magnetitfilmen kvarstod i upp till 2 månader efter att enheten kopplades bort, vilket är tillräckligt för att säkerställa torr bevarande av pannenheten när den överförs till reserv eller för reparation.

Även om föreliggande uppfinning har beskrivits i relation till olika specifika exempel och utföringsformer av uppfinningen, bör det förstås att denna uppfinning inte är begränsad till dem och att den kan utövas inom ramen för de följande patentkraven.

1. En metod för att förhindra bildning av beläggningar på en metallyta gjord av en järnhaltig legering och i kontakt med ett ångvattenmedium från vilket beläggning kan bildas, inklusive applicering av en strömförande elektrisk potential i området från 61 V till 150 V till den specificerade metallytan för att neutralisera den elektrostatiska komponenten av kraftvidhäftningen mellan nämnda metallyta och kolloidala partiklar och fjällbildande joner.

Uppfinningen hänför sig till termisk kraftteknik och kan användas för att skydda mot avlagringar och korrosion av värmerör i ång- och varmvattenpannor, värmeväxlare, pannanläggningar, förångare, värmeledningar, värmesystem för bostadshus och industrianläggningar under drift. En metod för att förhindra bildning av beläggningar på en metallyta gjord av en järnhaltig legering och i kontakt med ett ångvattenmedium från vilket beläggning kan bildas innefattar applicering av en strömförande elektrisk potential i området från 61 V till 150 V till den specificerade metallytan för att neutralisera den elektrostatiska komponenten av vidhäftningskraften mellan den specificerade metallytan och kolloidala partiklar och fjällbildande joner. EFFEKT: ökad effektivitet och produktivitet för varmvatten- och ångpannor, ökad värmeöverföringseffektivitet, skikt-för-skikt-destruktion och avlägsnande av den bildade skalan, samt förhindrande av nybildning. 2 w.p. f-ly, 1 pr., 1 ill.

Marin webbplats Ryssland nr 5 oktober 2016 Skapad: 5 oktober 2016 Uppdaterad: 5 oktober 2016 Visningar: 5363Typer av korrosion. Under drift utsätts elementen i en ångpanna för aggressiva medier - vatten, ånga och rökgaser. Skilj mellan kemisk och elektrokemisk korrosion.

Kemisk korrosion, orsakad av ånga eller vatten, förstör metallen jämnt över hela ytan. Graden av sådan korrosion i moderna marina pannor är låg. Farligare är lokal kemisk korrosion orsakad av aggressiva kemiska föreningar som finns i askavlagringar (svavel, vanadinoxider, etc.).

Det vanligaste och farligaste är elektrokemisk korrosion, flyter i vattenhaltiga lösningar av elektrolyter när en elektrisk ström uppstår, orsakad av en potentialskillnad mellan enskilda sektioner av metallen, som skiljer sig i kemisk heterogenitet, temperatur eller bearbetningskvalitet.

Elektrolytens roll utförs av vatten (med intern korrosion) eller kondenserad vattenånga i avlagringar (med extern korrosion).

Förekomsten av sådana mikrogalvaniska par på rörytan leder till det faktum att metalljonatomer passerar in i vattnet i form av positivt laddade joner, och rörytan på denna plats får en negativ laddning. Om skillnaden i potentialerna för sådana mikrogalvaniska par är obetydlig, skapas gradvis ett dubbelt elektriskt skikt vid metall-vattengränssnittet, vilket saktar ner processens vidare förlopp.

Men i de flesta fall är potentialerna för enskilda sektioner olika, vilket orsakar förekomsten av en EMF riktad från en större potential (anod) till en mindre (katod).

I detta fall passerar metalljonatomer från anoden till vattnet och överskott av elektroner ackumuleras på katoden. Som ett resultat minskar EMF och, följaktligen, intensiteten av metallförstöringsprocessen kraftigt.

Detta fenomen kallas polarisering. Om anodpotentialen minskar som ett resultat av bildandet av en skyddande oxidfilm eller en ökning av koncentrationen av metalljoner i anodområdet, och katodpotentialen förblir praktiskt taget oförändrad, kallas polarisationen anod.

Med katodisk polarisering i lösning nära katoden, sjunker koncentrationen av joner och molekyler som kan ta bort överflödiga elektroner från metallytan kraftigt. Av detta följer att huvudpoängen i kampen mot elektrokemisk korrosion är skapandet av sådana förhållanden när båda typerna av polarisering kommer att upprätthållas.

Det är praktiskt taget omöjligt att uppnå detta, eftersom pannvatten alltid innehåller depolarisatorer - ämnen som orsakar störningar av polarisationsprocesser.

Depolarisatorer inkluderar O 2 - och CO 2 -molekyler, H +, Cl - och SO - 4 joner, såväl som järn- och kopparoxider. Löst i vatten hämmar CO 2 , Cl - och SO - 4 bildandet av en tät skyddande oxidfilm på anoden och bidrar därmed till det intensiva förloppet av anodiska processer. Vätejoner H+ minskar katodens negativa laddning.

Syrets inverkan på korrosionshastigheten började visa sig i två motsatta riktningar. Å ena sidan ökar syre hastigheten på korrosionsprocessen, eftersom det är en stark depolarisator av katodsektionerna, å andra sidan har det en passiverande effekt på ytan.

Vanligtvis har panndelar gjorda av stål en tillräckligt stark initial oxidfilm som skyddar materialet från syreexponering tills det förstörs av kemiska eller mekaniska faktorer.

Hastigheten för heterogena reaktioner (inklusive korrosion) regleras av intensiteten av följande processer: tillförsel av reagens (främst depolarisatorer) till ytan av materialet; förstörelse av den skyddande oxidfilmen; avlägsnande av reaktionsprodukter från platsen för dess förekomst.

Intensiteten i dessa processer bestäms till stor del av hydrodynamiska, mekaniska och termiska faktorer. Därför är åtgärder för att minska koncentrationen av aggressiva kemikalier vid en hög intensitet av de andra två processerna, som erfarenheten av drift av pannor visar, vanligtvis ineffektiva.

Härav följer att lösningen på problemet med att förhindra korrosionsskador bör vara komplex, när alla faktorer som påverkar de initiala orsakerna till förstörelsen av material beaktas.

Elektrokemisk korrosion

Beroende på flödesplatsen och de ämnen som är involverade i reaktionerna särskiljs följande typer av elektrokemisk korrosion:

- syre (och dess variation - parkering),

- subslam (kallas ibland "skal"),

- intergranulär (alkalisk sprödhet hos pannstål),

- slot och

- svavelhaltiga.

Syrekorrosion observeras i economizers, kopplingar, matnings- och stuprör, ångvattenuppsamlare och intrakollektoranordningar (skärmar, rör, överhettare etc.). Spolar i sekundärkretsen av dubbelkretspannor, som använder pannor och ångluftvärmare är särskilt känsliga för syrekorrosion. Syrekorrosion fortskrider under pannornas drift och beror på koncentrationen av syre löst i pannvattnet.

Syrekorrosionshastigheten i huvudpannorna är låg, vilket beror på den effektiva driften av avluftarna och fosfat-nitratvattenregimen. I extra vattenrörpannor når den ofta 0,5 - 1 mm / år, även om den i genomsnitt ligger i intervallet 0,05 - 0,2 mm / år. Typen av skador på pannstål är små gropar.

En farligare typ av syrekorrosion är parkeringskorrosion flödar under perioden av inaktivitet av pannan. På grund av driftens särdrag är alla fartygspannor (särskilt hjälppannor) utsatta för intensiv parkeringskorrosion. Parkeringskorrosion leder som regel inte till pannfel, men metall som korroderas under avstängningar, ceteris paribus, förstörs mer intensivt under panndrift.

Den främsta orsaken till parkeringskorrosion är inträngning av syre i vattnet om pannan är full, eller in i fuktfilmen på metallytan om pannan är torr. En viktig roll spelas av klorider och NaOH som finns i vatten och vattenlösliga saltavlagringar.

Om klorider finns i vatten förstärks den enhetliga metallkorrosionen, och om den innehåller en liten mängd alkalier (mindre än 100 mg/l), är korrosion lokaliserad. För att undvika parkeringskorrosion vid en temperatur på 20 - 25 °C bör vattnet innehålla upp till 200 mg/l NaOH.

Yttre tecken på korrosion med deltagande av syre: små lokala sår (fig. 1, a), fyllda med bruna korrosionsprodukter, som bildar tuberkler ovanför såren.

Avlägsnandet av syre från matarvattnet är en av de viktiga åtgärderna för att minska syrekorrosion. Sedan 1986 har syrehalten i matarvattnet till marina hjälp- och avfallspannor begränsats till 0,1 mg/l.

Men även med en sådan syrehalt i matarvattnet observeras korrosionsskador på pannelementen under drift, vilket indikerar den dominerande inverkan av processerna för destruktion av oxidfilmen och urlakning av reaktionsprodukter från korrosionscentra. Det mest illustrativa exemplet som illustrerar effekten av dessa processer på korrosionsskador är förstörelsen av spolarna vid användning av pannor med forcerad cirkulation.

Ris. 1. Skador på grund av syrekorrosion

Korrosionsskador i händelse av syrekorrosion är de vanligtvis strikt lokaliserade: på inloppssektionernas inre yta (se fig. 1, a), i området för böjar (fig. 1, b), på utloppssektionerna och i spiralbågen (se fig. 1, c), samt i ångvattenuppsamlare av brukspannor (se fig. 1, d). Det är i dessa områden (2 - området med kavitation nära väggen) som de hydrodynamiska egenskaperna hos flödet skapar förutsättningar för förstörelse av oxidfilmen och intensiv tvättning av korrosionsprodukter.

Faktum är att varje deformation av flödet av vatten och ånga-vattenblandning åtföljs av utseendet kavitation i väggnära lager expanderande flöde 2, där de bildade och omedelbart kollapsande ångbubblorna orsakar förstörelsen av oxidfilmen på grund av energin från hydrauliska mikrochocker.

Detta underlättas också av alternerande spänningar i filmen, orsakade av spolarnas vibrationer och fluktuationer i temperatur och tryck. Den ökade lokala flödesturbulensen i dessa områden orsakar aktiv uttvättning av korrosionsprodukter.

På spolarnas direkta utloppssektioner förstörs oxidfilmen på grund av stötar på ytan av vattendroppar under turbulenta pulseringar av ångvattenblandningsflödet, vars dispergerade ringformiga rörelsesätt här övergår i ett dispergerat kl. en flödeshastighet på upp till 20-25 m/s.

Under dessa förhållanden orsakar även en låg syrehalt (~ 0,1 mg/l) en intensiv förstörelse av metallen, vilket leder till uppkomsten av fistlar i inloppssektionerna av spolarna i spillvärmepannor av typen La Mont efter 2- 4 års drift, och inom andra områden - efter 6-12 år.

Ris. Fig. 2. Korrosionsskador på economizer-spolarna i KUP1500R-användningspannorna på motorfartyget "Indira Gandhi".

Som en illustration av det föregående, låt oss överväga orsakerna till skadorna på economizer-spolarna i två brukspannor av typen KUP1500R installerade på Indira Gandhi-tändare (typ Alexey Kosygin), som togs i bruk i oktober 1985. Redan i februari 1987 på grund av skador byttes economizers av båda pannorna ut. Efter 3 år uppstår även skador på spolarna i dessa economizers, belägna i områden upp till 1-1,5 m från inloppsgrenröret. Skadans art indikerar (fig. 2, a, b) typisk syrekorrosion följt av utmattningsbrott (tvärsprickor).

Men karaktären av trötthet i enskilda områden är olika. Uppkomsten av en spricka (och tidigare sprickbildning av oxidfilmen) i svetsområdet (se fig. 2, a) är en följd av alternerande påfrestningar som orsakas av rörbuntens vibrationer och designegenskaperna hos kopplingen mellan spolarna med huvudet (änden av spolen med en diameter på 22x3 är svetsad till en krökt beslag med en diameter på 22x2).

Förstörelsen av oxidfilmen och bildandet av utmattningssprickor på den inre ytan av de raka sektionerna av spolarna, på avstånd från inloppet med 700-1000 mm (se fig. 2, b), beror på alternerande termiska spänningar som uppstår vid idrifttagning av pannan, när det varma ytkallvattnet tillförs. I detta fall förstärks verkan av termiska spänningar av det faktum att spolarnas fenning gör det svårt för rörmetallen att expandera fritt, vilket skapar ytterligare spänningar i metallen.

Korrosion av underslam vanligtvis observeras i huvudvattenrörpannorna på de inre ytorna av skärmen och ångrören av inflödesbuntarna som är vända mot brännaren. Underslamkorrosionens natur är ovala gropar med en storlek längs huvudaxeln (parallellt med rörets axel) upp till 30-100 mm.

Det finns ett tätt lager av oxider i form av "skal" 3 på såren (Fig. 3) Subslurry-korrosion fortsätter i närvaro av fasta depolarisatorer - järn- och kopparoxider 2, som avsätts på det mest värmebelastade röret sektioner på platser med aktiva korrosionscentra som uppstår under förstörelsen av oxidfilmer.

Ett löst lager av glödskal och korrosionsprodukter bildas ovanpå.

För hjälppannor är denna typ av korrosion inte typisk, men under höga termiska belastningar och lämpliga vattenbehandlingslägen utesluts inte uppkomsten av underslamskorrosion i dessa pannor.

Hur man lagrar porcini-svampar efter skörd och för vintern

Hur man lagrar porcini-svampar efter skörd och för vintern Hastighetsregulator för kvarn - för att göra maskinen mer pålitlig och funktionell

Hastighetsregulator för kvarn - för att göra maskinen mer pålitlig och funktionell val av strategiska alternativ

val av strategiska alternativ