Gör-det-själv rund yxa. Överlevnadsyxa för sågblad. Limning och nitning

Hej allesamman! I somras åkte jag på en 5 veckor lång vandring till Alperna med några vänner. Tiden lämnade många positiva intryck. Men under denna resa upptäckte jag att jag hade glömt ett mycket viktigt verktyg - yxan. Efter en lång dag i bergen är det skönt att sitta vid brasan och dricka en öl. Men för att elda utan yxa fick vi lägga mycket tid på att leta efter små grenar som går att bryta för hand.

Så fort jag kom hem fick jag därför idén att göra en turistyxa, i vilken det, som i en kniv, är gömt en såg och en ölöppnare.

I den här mästarklassen kommer jag att berätta hur du själv kan göra en sådan yxa.

Yxdesign

Designen av denna yxa har tre delar.

Yxblad

Bladets form lånades från tomahawken, en yxa som används av indianer och europeiska kolonister. Men du kan ändra dess form genom att lägga till några spikar eller en hammare på rumpan. Yxbladet kommer att limmas på handtaget och nitas.Flasköppnare

Först ville jag som öppnare göra ett passande hål i bladet. Som ett resultat av provborrningar konstaterades det konventionell borr det är orealistiskt att göra ett hål, så jag ändrade synen på öppnaren. Båda alternativen kan ses på bilden. Den nya typen kommer att göras i form av en krok av en speciell form.Fick syn på

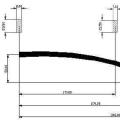

Jag ville ha en yxa med såg, och jag tänkte att det skulle vara trevligt om hon kunde gömma sig som en fällkniv. Från handtaget och kan fällas ut med ett fingerurtag. Sågen kommer att gömma sig mellan de två greppen. Formen på handtagets metalldel gör att sågen kan låsas i både öppet och hopfällt läge.Efter att designen valts monterade jag den på cirkelsågbladet för att få måtten att passa.

Material och verktyg

Den här yxan är gjord av en begagnad cirkelsåg och lövträ som jag hade. Jag behövde bara köpa ett fällbart sågblad. Det var redan härdat, så det behövde ingen värmebehandling.

Material:

- Gammalt cirkelsågblad.

- Lövträstång (ca 50 x 40 x 300 mm).

- Epoxiharts.

- Stora naglar för användning som nitar.

- Fällbart sågblad (jag använde 200mm).

- Bult, mutter och bricka.

Verktyg:

- Vinkelslip (glöm inte din skyddsutrustning!).

- Rasp.

- Fil.

- Sandpapper.

- Borra.

Gör gnistor!

Jag överförde konturerna av yxan och metalldelen av fästet till cirkelsåg och skär ut dem med en vinkelslip med en tunn kapskiva. Använd sedan slipskiva, hörn kvarn och filer, slutförde jag bildandet av elementen. Den slutliga formen på handtagets metalldel kan ges senare.

Handtagstillverkning

Du kan limma mallen på en träbit och skära två överlägg. Jag använde min fräsmaskin med CNC.

Borrning av härdat stål

Jag hade ingen hårdmetallborr, så jag var inte säker på hur processen skulle gå med den härdade yxan. Jag kom över en video där det berättades att man kan använda en slipad borr för betong för att borra härdad metall. Så det gjorde jag och det gick ganska bra.

Lägger till en öppnare

Detta är förmodligen den mest oersättliga delen av yxan! När jag går på vandring brukar jag och mina vänner hoppa över ett par öl vid brasan på kvällen. Att öppna dem med stenar och trädgrenar är mycket obekvämt. Så jag trodde att denna detalj skulle vara väldigt användbar. Jag överförde konturen av en vanlig öppnare till yxbladet och skar ett urtag i det. Fungerar utmärkt :)

Borrning av handtaget

Därefter borrade jag hål i handtaget och kollade om allt passar. Metalldel handtaget ska fungera som en fjäder som fixerar sågbladet. Om den är för elastisk kan den göras tunnare. Först använde jag metalldelen av handtaget som mall för att göra hål. Sedan fäste han de två kuddarna med klämmor och borrade sedan ett genomgående hål. Således var alla motsvarande hål på en linje.

För att koppla ihop yxans delar utan limning använde jag bultar. På så sätt kan du kontrollera om alla delar av yxan passar och om sågen fälls ihop korrekt.

Slipning av bladet

Efter att konturen av bladets flykt ritats använde jag en vinkelslip med en slipmaskin för grovslipning. Sedan, för finare arbete, användes en fil och slipmaskin(använd vatten för att kyla bladet). Den sista slipningen gjordes med hjälp av ett skärphjul från en skärpningsmaskin.

Jag är ingen expert på att slipa ett yxblad, så du kan göra detta på ett annat sätt.

Yxan kommer främst att användas för att dela trädet i mindre bitar, så jag gjorde ett litet test av dess funktionalitet.

Limning och nitning

Man tror att när det gäller dess parametrar är alla multifunktionella verktyg sämre än ett verktyg som är utformat för att utföra ett jobb. Trots detta uttalande bestämde sig uppfinnaren från USA, Glenn Klecker, för att förbättra den välkända yxan och förvandla den till ett multiverktyg. Dessutom bör alla nya funktioner hos yxan inte strida mot huvudsyftet med detta verktyg - att skära trä.

Enligt Glenn, som en ivrig resenär, ställdes han ofta inför en situation då det var nödvändigt att hugga grenar för en eld, skruva loss eller vrida en mutter, öppna en flaska med metalllock. Att bära en hel arsenal av verktyg för detta är inte ett alternativ: det är både svårt och obekvämt, och det finns inget extra utrymme i ryggsäcken.

Vid närmare eftertanke beslutade Glenn att yxan, med vissa modifieringar, kunde förvandlas till ett multifunktionellt verktyg. Uppfinnaren bestämde sig för att bli av med den första ... yxan.

Glenn tänkte: "Varför bära runt en extra träbit när vilken pinne som helst av lämplig tjocklek duger för en yxa?" Som ett resultat, efter att ha ritat flera skisser, utvecklade uppfinnaren designen av ett universellt metallblad för en yxa.

Bladet kan planteras på yxan på ett par minuter.

För detta är bladet utrustat med en speciell skruvklämma och svängbara "ben". Allt resenären behöver är att hitta en pinne som är lämplig på längden, kila fast ena änden, hamra i och sedan fixera duken med en skruv.

På grund av kileffekten och benen som greppar handtaget är bladet säkert fixerat och flyger inte av under drift. De som inte vill leta efter en passande pinne uppmuntras att köpa en särskilt tålig träyxa med en färdig skåra i änden.

Verktygets mångsidighet uppnås genom speciella lockiga utskärningar i duken. Du kan öppna flaskor med en yxa, dra åt sexkantsmuttrar och bultar, skruva skruvar, flisa ved, hamra i spikar. Också i yxans blad finns en borrning för bitshållaren, och en skåra med siffror appliceras på kolven, som kan användas som linjal.

Totalt har uppfinnaren utvecklat fyra typer av canvas. De skiljer sig från varandra i funktionalitet och i metoden för att fixera bladet på yxan. I den billigaste modellen är duken, som inte har en speciell skruvfästning, fäst vid yxan med en tunn nylonkabel - en paracord. I den dyraste modellen är yxbladet laserslipat och tillverkat av titan. För att bära yxan finns ett snörhål i duken.

En annan universell är multiverktyget, som kombinerar tre verktyg samtidigt: en yxa, en hammare och en såg.

Verktyget är faktiskt en vanlig yxa, i vars yxa ett pennfodral är gjord för förvaring av ett sågblad som är cirka 40 cm långt.

Om du behöver kapa ett träd sätts ett skyddande plastkåpa på yxbladet som har en skruv för att fästa sågbladet. Tack vare kamklämman sträcks bladet mellan handtaget och bladet och bringas i arbetsläge. Yxan förvandlas till en såg.

Skaftet och kåpan på yxan är gjorda av höghållfast plast, och alla metalldelar är gjorda av av rostfritt stål.

Denna yxa kombinerar tre funktioner, den är i sig en yxa, och det finns också en liten vass bågfil samt en ölöppnare. Författaren kallar den här enheten en överlevnadsyxa, även om den snarare bara är en liten assistent inom turism.

En yxa gjordes för bergsklättring och i allmänhet friluftsliv, med användning av öl, så här finns en öppnare. När det gäller bågfilen är det bekvämt för henne att skära måttligt tjocka grenar och sedan hacka dem med en yxa till chips för tändning. Det är lätt att göra en yxa, vi använder ett sågblad som material.

DIY material och verktyg som jag använde

Lista över material:

- sågblad;

- trä för att göra handtaget;

- naglar för att göra stift;

- epoxilim;

- bricka, mutter och bult;

- Sawzall bågfil (författaren använde 200 mm).

Verktygslista:

- markör;

- linjal;

-

- ;

- en bra uppsättning filer;

- sandpapper;

- Det är mycket önskvärt att ha ett skruvstycke eller klämmor.

Process för tillverkning av yxor:

Steg ett. Designa och klippa ut huvudprofilen

Det första steget är att komma på formen på din yxa. Kom alltid ihåg att de viktigaste huggegenskaperna hos en yxa beror på dess vikt. Ju mer metall det finns, desto tyngre blir yxan och desto bättre skär den. Bestäm också bladets form, allt beror på vilket syfte du ska använda yxan för. Vi ritar yxans profil på skärskivan. Alternativt kan du först göra det på papper, och sedan klippa och överföra till metall, detta är en mer professionell lösning.

Utöver detta behöver du ytterligare en bit som måste skäras. Men det kommer att behövas om du installerar ett sågblad i din yxa. En smal stålplatta ska passera genom hela handtagets längd, som ett resultat bildas ett spår i handtaget där bågfilen kommer att gömma sig. Naturligtvis ska formen på denna stålplåt vara sådan att bågsågsbladet passar på plats utan hinder. Eftersom författarens skaft är ganska långt kommer det inte att fungera att skära dessa två delar i ett stycke, vi skär ut yxan och den långa plåten som går igenom skaftet var för sig.

När det gäller verktyget kan du skära det hela med hjälp av en kvarn. Försök att inte överhetta arbetsstycket för yxan, eftersom detta kommer att härda metallen och den blir mjuk. Återhärdning löser dock detta problem. Detta arbete kan göras med en bågfil för metall, men i det här fallet släpps metallen vanligtvis genom uppvärmning, varefter det är lätt att skära. Mal de återstående fragmenten på en skärp eller samma kvarn.

Steg två. Vi gör ett handtag

Detta steg kommer att vara ganska enkelt om du har en CNC. Men detta nöje är dyrt och väldigt få människor har en sådan enhet. Men allt detta arbete är ganska lätt att göra för hand. Vi ritar profilen på handtaget på trädet och skär långsamt ut det. Det är bra att ha en sticksåg, om inte är det inte läskigt, allt går att göra och handverktyg... Du måste göra två halvor. Se till att handtaget inte är för tjockt. Slipa sedan arbetsstyckena väl så att de blir jämna och enhetliga.

Steg tre. Vi borrar hål i metall

Metallen i sågklingorna är härdad och tillverkad av högkolhaltigt stål. Bara borra det så konventionell borr du kommer inte att lyckas. För dessa ändamål behöver du en speciell borr med en hårdmetallspets. Vanligtvis är det realistiskt att göra detta med borren som betongen borras med.

Det finns ett annat alternativ, du kan alltid värma metallen till röd och sedan låta den svalna utomhus... Som ett resultat kommer den att borra utan problem med en konventionell borr. Kom också ihåg att borra två hål i den långa metallplattan som löper längs handtaget. Du kan dock frigöra denna metall utan problem, härdning krävs inte här.

Steg fyra. Ölöppnare

Det råkade bara vara så att vår författare är ett fan av att rulla öl runt elden med vänner. Naturligtvis kan du öppna flaskan med en knut, men det är mycket bekvämare att göra detta med ett förberett verktyg, i vårt fall är det en yxa. Öppnaren är inte svår att göra, klipp bara ut en kryddnejlika med en kvarn, som säkert kommer att fästa vid locket. Fungerar utmärkt, enligt författaren.

Steg fem. Provmontering

Först och främst måste du ta itu med låsmekanismen. bågfil... Så tunt metallplatta som löper genom hela handtaget fungerar som en fjäder och hållare. Först sätter författaren ihop allt på bultar och kollar om allt fungerar bra. För att göra detta borrar vi hål på rätt ställen, exakt var, titta på bilden. Om något är fel är det inte för sent att justera allt. Försök att dra ut bladet och skär något, det ska sitta säkert på plats.

Steg sex. Att slipa en yxa

Det mest avgörande ögonblicket i tillverkningen av en yxa kommer - det skärps. Eftersom yxan är gjord utan efterföljande härdning är det viktigt för oss att slipa den korrekt. Vid slipning kommer bladet att värmas upp, vilket gör att metallhärdning kan uppstå om temperaturen blir för hög. Efter härdning blir metallen mjuk och yxan kommer snabbt att tappa skärpan. Innan du vässar, fyll på med en skål med vatten och kyl bladet i den hela tiden. Författaren skärper försiktigt med en kvarn och en slipskiva. Detta skapar en avfasning, och även en grov skärpa uppstår.

För en finare skärpning tar vi filar, samt sandpapper. Om så önskas, med hjälp av sandpapper, kan yxan slipas till tillståndet av ett blad. Men eftersom vi ska hugga ved till dem behöver vi det inte särskilt vasst, dessutom är det osäkert.

Steg sju. Vi limmar yxan

Vi använder epoxi som lim. Det är bekvämt att använda en dubbelspruta som applicerar harts och härdare samtidigt. Limmet måste appliceras försiktigt eftersom det finns rörliga delar inuti handtaget. Förbered stiften innan du blandar harts med härdare. Författaren använde vanliga naglar som stift. Vi skär dem till önskad längd så att de sticker ut något från handtaget på båda sidor.

Vi applicerar lim i den del där yxan är fäst, och limmar även den övre halvan av stålplåten. Nedre del du behöver inte limma, det fungerar som en fjäder. Vi drar åt det hela med klämmor och låter det stå i 24 timmar, det är så mycket epoxilim ofta torkar.

Steg åtta. Vi formar handtaget

När limmet är helt torrt, ta en fil och bearbeta handtagets yta noggrant, ta bort överskott. Efter grovbearbetning, ta grovt sandpapper och fortsätt slipningen. Slutligen, genom att gradvis minska papprets kornighet, gör vi pennan helt slät. Efter det är stridsyxan nästan klar, prova!

Mycket användbart projekt Med detaljerad video processen att göra en kniv från ett gammalt blad cirkulära skivor... Alla steg i tillverkningen är närvarande här, inklusive härdning och skärpning. Jag gillade särskilt hornet gjorda av en vanlig hårtork. Författarens uthållighet är överraskande - hela tillverkningsprocessen utfördes utan användning av elektriska verktyg. Tja, han hade en sådan fantasi. På andra sidan bra erfarenhet... Med en viss uthållighet kan en sådan kniv göras praktiskt taget på knäet.

Min vän och kamrat Youtuber ville göra en gemensam video. Vi studsade runt en idé och bestämde oss så småningom för att filma oss själva när vi tillverkade knivar. Haken var att jag skulle vilja göra det för hand (med undantag för borren och ugnen) och han skulle göra det med elverktyg. Vi började båda med samma blad, samma stål, men resten av den estetiska designen lämnades till oss. Jag ville också göra detta eftersom jag har läst många gånger allt man behöver göra med en kniv några filer och en borr eller något. Jag undrade hur lång tid det skulle ta för mig att göra en kniv med händerna och se om jag kunde göra det utan att fuska och använda mina verktyg. Så jag insåg att det här var en fantastisk möjlighet att prova. Det var roligt att skapa, tog mycket längre tid än jag förväntade mig och gav mig en helt ny uppskattning för de människor som tillverkar knivar helt för hand. Överlag är jag väldigt nöjd med hur kniven blev och jag hoppas att det här hjälper någon där ute som vill prova.

Steg 1:

Jag försökte öka storleken på kniven genom att använda de mönster som används för sågen så mycket som möjligt. Jag gjorde en pappersmall med kartong, vilket helt enkelt är papprets tyngre vikt, så att jag lätt kunde spåra pappersmallen på sågbladet. Jag använde en finspetsad markör, även om det här är en liten detalj enligt mig, den är väldigt viktig. Den fina spetsen på markören lämnar tunna linjer att skära eller för fila i motsats till den konventionella spetsen på markören. Skärlinjen kan bli tvetydig om den är för bred, vilket kan påverka den övergripande formen och leda till störningar i formen och fler problem på vägen.

Steg 2:

Med sågbladet fastklämt på arbetsbordet började jag med att skära ut en grov bladform med raka segment. Om du aldrig har använt en bågfil, se först till att bladet är korrekt, tändernas riktning ska vara riktad framåt eller bort från din kropp. Skärningarna är på stödet så se till att ställa in bladet korrekt.

Steg 3:

För att skära ut de böjda delarna av handtaget gjorde jag flera vinkelräta reliefsnitt längs hela längden av den krökta delen av handtaget. Sedan, med hjälp av en bågfil i en liten vinkel, skulle jag skära ut en liten sektion från varje. Genom att skära av återställningen blir det lättare att följa kurvan när du skär.

Steg 4:

Jag behövde förfina bladets form, så jag fäste en 2x4 skrotbit på mitt arbetsbord och klämde fast bladet i en 2x4. Detta gjorde att jag kunde arbeta former från min fil, och bladet var trevligt och säkert. Jag använde även filen för att utvärdera vilka områden som krävs extraarbete... Ryggdesignen var något lutad och jag kunde använda den platta delen av filen för att kontrollera framstegen på kurvan. Om ryggraden har en platt fläck kommer den att synas.

Steg 5:

Jag använde flera filer för att få formen eller så nära linjen som möjligt. Vid det här laget börjar han se mer ut som en kniv och brister är svårare att upptäcka med ögat. Om jag märkte att zonen behöver arbeta, skulle jag vilja använda en markör för att rita om formen och sedan fila med denna nya linje. Han fungerade som guide, så jag är inte för att korrigera och förstöra designen. Sista målningen av bladet efter att den har filats och slipats bort formen. Jag har inte ett enda foto på mig när jag slipar bladet, det är det sista steget till en formation som tar bort eventuella filmärken. Jag skulle börja på 150 grit och arbeta mig upp till 220.

Steg 6:

Jag planerade ursprungligen att kasta mig med en bra hög avfasning, men mina blygsamma kunskaper var inte upp till ett problem. Sågarna är av ganska tunt material och jag tror inte att jag kan förlänga bladet för att nå den linje av sänkning och lutning jag var ute efter. Mer om detta ämne senare. Vid det här laget mätte jag även placeringen av kontaktcentret och stansade och borrade sedan hålen med min borr.

Steg 7:

Med hjälp av en markör har jag markerat hela bladets längd. Sedan, med hjälp av en borr med samma tjocklek som bladet, hamrade jag en linje längs mitten av bladet. Den sista bilden visar, på linjen syns det inte bra på bilden, men det finns där. Den här linjen kommer väl till pass när du matar tiltbladet, den kommer att hålla mig från krokiga och skeva kanter.

Steg 8:

Jag använde en bastardfil för att definiera avfasningen, det var då jag insåg att jag inte hade kompetensen att göra en fin diplina för hand. Så jag valde en jämnare vinkel och flyttade arbetsbladet min väg från kanten till ryggraden. Jag är ny på detta och oerfaren, så jag tog en mer konservativ väg när det gäller upphämtning. När jag väl var nöjd med fasningen slipade jag hela bladet till 220 grit.

Steg 9:

Här är bladet efter all formning, filning och slipning, redo för värmebehandling.

Steg 10:

Innan jag går vill jag säga att även om du kan värmebehandla bladet med en öppen vedeldad spis så rekommenderar jag det personligen inte. Det här är en av de gånger som jag verkligen inte känner mig säker på att utföra en operation. Och jag var inte säker på värmen det tog så det slutade med att jag använde min minismedja (här är min instruktionsbok om hur jag gjorde min minismedja http://www.instructables.com/id/How-to- Make- a-Mini-Forge /) till värme istället för att härda bladet. Om du inte har en minismedja kan du faktiskt skicka dina blad från dem till värmebehandling. Det finns flera företag som erbjuder denna tjänst mot en avgift, förstås. Med det sagt ska jag förklara min inställning. Jag byggde en eld. Sedan använder jag en hårtork med ett rör fäst för att fungera som en bälg, jag sätter på hårtorken och äter glödande kol. Det tar inte mycket tid. Jag sätter eld på bladet och värmer tills det är magnetiskt, sedan släcker jag det i en jordnötssmörbehållare. Den sista toppen indikerar att bladet ser ut som om det hade blivit härdat. Även om värmebehandling är möjlig på öppen låga Rekommenderas inte.

Steg 11:

Nu är det dags att härda bladet, men först slipade jag alla fjäll från härdning. Sedan ställde jag in temperaturen i min ugn till 375 grader F. grader Fahrenheit) och placerade bladet i ugnen i 1 timme. I slutet av 1 timme stängde jag av ugnen och lät bladet rotera innanför den stängda ugnsluckan tills det var tillräckligt svalt för att bearbetas. Du kan se den blonda eller ljusa bronsaktiga färgen som bladet erhålls efter härdning. Efter härdning slipar jag bladet för att rengöra det med 220 grit och arbetar upp till 400 grit. Sista gången jag använder ris träblock 400 grit sandpapper lindade runt den och slipade från handtaget till spetsen av skulderbladet i endast en riktning. Detta lämnar en enhetlig sliplinje på bladet.

Steg 12:

Med bladet som mall spårar jag formhandtagen på träet. Den här biten valnöt fick jag av en av mina grannar, och en bit skars av och maldes ner. Även här sågade jag av två 1/4 tjocka bitar med mina 2x4 skrot och klämmor. I min spänning kastade jag mig över att hugga ved, om jag tog mig lite tid att tänka på min operation skulle jag kunna göra det enkelt och möjligen med bättre resultat. Mitt första misstag var att skära bort avfallet. Jag skulle kunna använda detta material för att nypa ner biten och sedan klippa ut de två handtagen. Även här reser min oerfarenhet, i det här fallet med handverktyg, sitt fula huvud. Jag lyckades göra två användbara delar av pennan, men jag är säker på att jag jobbade mycket hårdare än smartare för att göra dem.

Steg 13:

För att handtagen skulle fästas på bladet med en åtsittande passform såg jag till att slipa ena sidan av varje handtag så platt som möjligt plan yta och sandpapper. Detta säkerställer att det inte finns några luckor efter limning. Vid det här laget bestämde jag mig för att handtaget skulle ha formen och ritade en referenslinje på bladet för att se till att jag gillade utseendet. Jag spårade sedan bladet på handtaget igen in i skogen. Med hjälp av en sticksåg formar jag grovt på det ena handtaget, tar sedan handtaget och spårar det på det andra handtaget. Detta kommer att säkerställa att de har ungefär samma form, vilket kommer att vara praktiskt när du limmar på handtagen. Den sista toppen är en testpassning för att se till att de täcker hela Tang.

Steg 14:

Dags för mer slipning och formförfining. Det är viktigt vid denna tidpunkt att slutföra formen för att stödja sektionen, eller snarare den övre delen av handtaget, för när den väl är limmad på kniven kommer den inte att vara lättillgänglig. Och ytterligare arbete på detta område efter limning kan leda till repor på bladet. Så jag slipade upp till 800 med sandpapper och såg till att specialavdelning var färdig vad gäller malning och bearbetning.

Steg 15:

När jag borrade stifthål genom träet såg jag till efter att det första hålet hade borrats att jag använde en borr med samma diameter som hålet för att indexera hålet. Med andra ord, det håller bladet från att röra sig eller blandas ihop när man borrar ett annat hål. Jag använde samma indexeringsprocess för den motsatta sidan för att se till att alla hål är i linje när du sätter in stiften.

Steg 16:

Jag använde 3/16” stift i rostfritt stål som jag skar från en rostfri stav. Innan du fäster på masken, klinga och rengör allt med aceton eller alkohol för att avlägsna smuts, damm eller olja.

Steg 17

Efter att allt är torrt från borstning. Jag blandade ihop det epoxiharts och slathered av en generös mängd handtag och stift. Sedan klämde jag ihop allt och lät det härda inom 24 timmar.

Steg 18

När hartset har härdat mig, skär av stiften med en bågfil. Sedan, med hjälp av en raspator, början av handtagets form och kontur.

Steg 19

Hur man gör en panna med egna händer från improviserade medel?

Hur man gör en panna med egna händer från improviserade medel? Hur man gör ett armborst: kasta en kontorsstrid!

Hur man gör ett armborst: kasta en kontorsstrid! Vad ska man göra om grannar stjäl el Vad ska man göra om el stjäls från ett hus

Vad ska man göra om grannar stjäl el Vad ska man göra om el stjäls från ett hus