کاغذ ساخت برد مدار چاپی با استفاده از تکنولوژی LUT یا نحوه ساخت برد مدار چاپی در منزل. چگونه خودتان در خانه یک برد مدار چاپی بسازید.

در طول تولید برد مدار چاپیدر خانه، ساده ترین و رایج ترین روش، روش LUT است.

این روش خالی از اشکال نیست. اگر تونر ضعیف گرم شود، به فویل برد مدار چاپی نمی چسبد، اگر بیش از حد گرم شود، لکه دار می شود. لازم است کیفیت چاپ را انتخاب کنید، اگر تونر زیاد باشد، لکه دار می شود و ممکن است در فواصل زمانی کم، آهنگ ها به یکدیگر بچسبند. اگر برد چاپی به خوبی گرم نشود، برخی از تراک ها چاپ نمی شوند، این امر به ویژه اغلب در گوشه های بردهای مدار چاپی اتفاق می افتد.

روشی برای انتقال طرح چاپ شده روی فویل بدون حرارت دادن به شما خواهم گفت. نقاشی لکه دار نمی شود، تمام تونر از کاغذ منتقل می شود. برای انجام این کار، به دو جزء شیمیایی ارزان نیاز دارید: الکل و استون.

به جای استون می توانید از هر ماده دیگری که تونر را به خوبی حل می کند استفاده کنید.

الکل با تونر واکنش نشان نمی دهد، هرکسی که سعی کرده است پس از اچ برد مدار چاپی را با آن پاک کند، این را می داند، اما به سرعت تبخیر می شود. برای رقیق کردن استون لازم است.

استون تونر را به خوبی حل می کند و همچنین به سرعت تبخیر می شود. اگر سعی کنید از آن به شکل خالص استفاده کنید، مانند عکس، نقاشی شما را تار می کند.

نوعی آشفتگی روی برد مدار چاپی وجود خواهد داشت.

استون و الکل را به چه نسبت باید مخلوط کرد؟

شما به سه قسمت استون و هشت قسمت الکل نیاز دارید. همه اینها باید مخلوط شود و در ظرفی با درب محکم ریخته شود. مهم است که ظرف با استون حل نشود.

چگونه از مخلوط استفاده کنیم؟

مقدار کمی از مخلوط حاصل را داخل سرنگ بکشید،

آن را روی برد مدار چاپی آینده (نه روی پرینت) بمالید، که قبلاً از اکسیدها تمیز شده و به خوبی چربی زدایی شده است (این مهم است). پس از آن، پرینت خود را روی آن قرار دهید. لازم نیست خیلی عجله کنید، مخلوط فورا تبخیر نمی شود. کاغذ را به آرامی فشار دهید تا کاملاً به تخته بچسبد و از محلول اشباع شود.

10-15 ثانیه صبر کنید، خواهید دید که کاغذ اشباع شده است.

پس از این، کاغذ را محکم فشار دهید، کاغذ را به شدت عمود فشار دهید تا حرکت نکند. 10-20 ثانیه دیگر صبر کنید. در این مدت تونر با استون واکنش داده، چسبناک شده و به تخته میچسبد. از دستمال کاغذی برای پاک کردن مایع باقی مانده استفاده کنید، صبر کنید تا کاغذ خشک شود، سپس تخته را در آب فرو کنید تا کاغذ خیس شود و پوست آن جدا شود. تمام تونر روی برد باقی می ماند و کاغذ تمیز می شود. پس از این کار، تخته را بشویید تا استون باقی مانده از آن خارج شود. همه. می توانید برد مدار چاپی را اچ کنید.

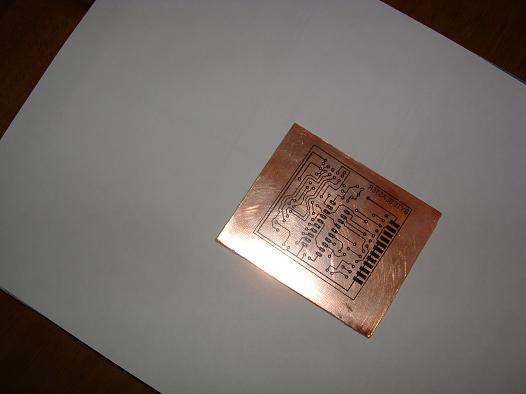

در عکس کاغذ را بدون خیساندن در آب برداشتم و تونر جاهایی باقی ماند.

که در اخیراالکترونیک رادیو به عنوان یک سرگرمی در جهان محبوبیت پیدا می کند، مردم علاقه مند می شوند با دستان خودموسایل الکترونیکی ایجاد کنید تعداد زیادی مدار در اینترنت وجود دارد، از ساده تا پیچیده، که وظایف مختلفی را انجام می دهند، بنابراین همه می توانند چیزی را که دوست دارند در دنیای الکترونیک رادیویی پیدا کنند.

بخش جدایی ناپذیر هر وسیله الکترونیکی، برد مدار چاپی است. این صفحه ای از مواد دی الکتریک است که روی آن مسیرهای رسانای مس اعمال می شود که اجزای الکترونیکی را به هم متصل می کند. هر کسی که می خواهد یاد بگیرد چگونه جمع آوری کند مدارهای الکتریکی V نمای زیباباید یاد بگیرند که چگونه همین مدارهای چاپی را بسازند.

وجود داشته باشد برنامه های کامپیوتری، که به شما امکان می دهد الگویی از مسیرهای PCB را در یک رابط مناسب ترسیم کنید، محبوب ترین آنها است. چیدمان برد مدار چاپی مطابق با انجام می شود مداردستگاه ها، هیچ چیز پیچیده ای در مورد آن وجود ندارد، فقط باید آهنگ ها را به هم وصل کنید جزئیات لازم. علاوه بر این، بسیاری از نمودارهای مداری دستگاههای الکترونیکی در اینترنت از قبل با نقشههای مدار چاپی آماده ارائه میشوند.

یک برد مدار چاپی خوب کلید کارکرد طولانی و شاد دستگاه است، بنابراین باید سعی کنید تا حد امکان با دقت و کارآمدی آن را بسازید. متداولترین روش برای ساخت انواع چاپی در خانه، اصطلاحاً «تکنولوژی اتو لیزری» است. این محبوبیت زیادی به دست آورده است زیرا زمان زیادی را صرف نمی کند، به مواد کمیاب نیاز ندارد و یادگیری آن چندان دشوار نیست. به طور خلاصه، LUT را می توان به صورت زیر توصیف کرد: فرض کنید یک الگوی آهنگ در رایانه ترسیم شده است. در مرحله بعد، این نقاشی باید روی کاغذ مخصوص انتقال حرارتی چاپ شود، به textolite منتقل شود، سپس مس اضافی باید از روی تخته حکاکی شود، سوراخ هایی در مکان های مناسب ایجاد شود و مسیرها قلع بندی شوند. بیایید کل فرآیند را مرحله به مرحله بررسی کنیم:

چاپ طرح تابلو

1) چاپ طرح روی کاغذ انتقال حرارتی. شما می توانید چنین کاغذی را بخرید، به عنوان مثال، در Aliexpress، جایی که هزینه آن فقط سکه است - 10 روبل در هر ورق A4. در عوض، می توانید از هر کاغذ براق دیگری، به عنوان مثال، از مجلات استفاده کنید. با این حال، کیفیت انتقال تونر از چنین کاغذهایی ممکن است بسیار بدتر باشد. برخی از افراد از کاغذ عکس براق لوموند استفاده می کنند، یک گزینه خوب، اگر به خاطر قیمت نباشد، چنین کاغذ عکسی هزینه بسیار بیشتری دارد. توصیه می کنم سعی کنید نقاشی را روی کاغذهای مختلف چاپ کنید و سپس مقایسه کنید که کدام یک بهترین نتیجه را ایجاد می کند.

یکی دیگر نکته مهمهنگام چاپ تصویر - تنظیمات چاپگر. غیرفعال کردن ذخیره تونر ضروری است، اما چگالی باید روی حداکثر تنظیم شود، زیرا هرچه لایه تونر ضخیم تر باشد، برای اهداف ما بهتر است.

همچنین باید این واقعیت را در نظر بگیرید که طرح در یک تصویر آینه ای به تکستولیت منتقل می شود، بنابراین باید از قبل پیش بینی کنید که آیا نیاز به آینه کاری طرح قبل از چاپ دارید یا خیر. این امر به ویژه در بردهای دارای ریز مدار بسیار مهم است، زیرا نصب آنها در طرف دیگر امکان پذیر نخواهد بود.

آماده سازی PCB برای انتقال نقشه بر روی آن

2) مرحله دوم آماده سازی پارچه سنگی برای انتقال نقاشی روی آن است. بیشتر اوقات ، تکستولیت در قطعات 70x100 یا 100x150 میلی متر فروخته می شود. شما باید یک قطعه متناسب با ابعاد تخته را با حاشیه 3-5 میلی متر در لبه ها برش دهید. اره کردن PCB با اره برقی یا اره منبت کاری اره مویی راحت تر است، می توان آن را با قیچی فلزی قطع کرد. سپس، این قطعه PCB باید با ریز پاک شود سمبادهیا یک پاک کن سخت روی سطح فویل مسی، خراش های کوچک جزئی، این خوبه. حتی اگر PCB در ابتدا کاملاً صاف به نظر برسد، این مرحله ضروری است، در غیر این صورت بعداً قلع کردن آن دشوار خواهد بود. پس از سنباده زدن، سطح را باید با الکل یا حلال پاک کرد تا گرد و غبار و آثار چرب دست شسته شود. پس از این، نمی توانید سطح مس را لمس کنید.

انتقال نقاشی به تکستولیت آماده شده

3) مرحله سوم بحرانی ترین مرحله است. لازم است نقاشی چاپ شده روی کاغذ انتقال حرارتی را به تکستولیت آماده شده منتقل کنید. برای این کار مطابق عکس کاغذ را برش دهید و در اطراف لبه ها کمی حاشیه بگذارید. روی یک تخته چوبی مسطح کاغذ را با الگوی رو به بالا قرار می دهیم، سپس تکستولیت را در بالا، مس را روی کاغذ می گذاریم. لبه های کاغذ را طوری خم می کنیم که انگار یک تکه PCB را در آغوش گرفته است. بعد از این کار ساندویچ را با دقت برگردانید تا کاغذ روی آن قرار گیرد. ما بررسی می کنیم که نقاشی نسبت به PCB به جایی منتقل نشده باشد و یک تکه کاغذ سفید معمولی اداری تمیز را روی آن قرار می دهیم تا کل ساندویچ را بپوشاند.

اکنون تنها چیزی که باقی می ماند این است که همه چیز را به طور کامل گرم کنید و تمام تونر کاغذ به PCB ختم می شود. باید یک اتو گرم شده روی آن بمالید و ساندویچ را به مدت 30-90 ثانیه گرم کنید. زمان گرمایش به صورت تجربی انتخاب می شود و تا حد زیادی به دمای آهن بستگی دارد. اگر تونر ضعیف منتقل میشود و روی کاغذ باقی میماند، باید آن را برای مدت طولانیتری نگه دارید، اما اگر برعکس، آهنگها منتقل میشوند، اما لکهدار هستند، یک نشانه واضحگرم شدن بیش از حد نیازی به فشار آوردن به آهن نیست. پس از گرم شدن، باید اتو را بردارید و قطعه کار هنوز داغ را با یک سواب پنبه ای اتو کنید، در صورتی که در بعضی جاها تونر هنگام اتو به خوبی منتقل نمی شود. پس از این، تنها چیزی که باقی می ماند این است که صبر کنید تا برد آینده خنک شود و کاغذ انتقال حرارتی را بردارید. ممکن است بار اول به نتیجه نرسد، مهم نیست، زیرا تجربه با زمان می آید.

حکاکی PCB

4) مرحله بعدی اچینگ است. هر قسمت از فویل مسی که با تونر پوشانده نشده است باید برداشته شود و مس زیر تونر دست نخورده باقی بماند. ابتدا باید راه حلی برای اچ کردن مس تهیه کنید، ساده ترین، در دسترس ترین و گزینه ارزان- راه حل اسید سیتریک، نمک ها و پراکسید هیدروژن. در یک ظرف پلاستیکی یا شیشه ای، باید یک یا دو قاشق غذاخوری اسید سیتریک و یک قاشق چایخوری نمک غذا را در هر لیوان آب مخلوط کنید. تناسبات نقش زیادی ندارند، می توانید آن را با چشم بریزید. کاملا مخلوط کنید و محلول آماده است. برای سرعت بخشیدن به روند، باید برد را در آن قرار دهید، ردیابی کنید. همچنین می توانید محلول را کمی گرم کنید، این باعث افزایش سرعت فرآیند می شود. پس از حدود نیم ساعت، تمام مس اضافی حکاکی می شود و فقط ردهای آن باقی می ماند.

تونر را از مسیرها بشویید

5) سخت ترین قسمت به پایان رسیده است. در مرحله پنجم، زمانی که تخته قبلاً اچ شده است، باید تونر را با یک حلال از روی مسیرها بشویید. مقرون به صرفه ترین گزینه پاک کننده ناخن زنانه است که قیمت آن یک پنی است و تقریباً هر زنی آن را دارد. همچنین می توانید از حلال های رایج مانند استون استفاده کنید. من از حلال نفتی استفاده می کنم، اگرچه بوی بدی زیادی می دهد، اما هیچ رد سیاهی روی تخته نمی گذارد. به عنوان آخرین راه، می توانید تونر را با مالش کامل تخته با سمباده بردارید.

سوراخ کردن روی تخته

6) سوراخ کردن. شما به یک مته کوچک با قطر 0.8 - 1 میلی متر نیاز دارید. تمرینات منظمساخته شده از فولاد با سرعت بالا به سرعت روی PCB مات می شود، بنابراین بهتر است از مته های ساخته شده از کاربید تنگستن استفاده کنید، اگرچه آنها شکننده تر هستند. من تخته ها را با استفاده از موتور یک سشوار قدیمی با یک چاک کولتی کوچک سوراخ می کنم. متأسفانه آخرین مته کاربید در نامناسب ترین لحظه شکست، بنابراین فقط نیمی از سوراخ ها در عکس ها سوراخ شده است. بقیه را می توان بعدا سوراخ کرد.

مسیرها را قلع و قمع کنید

7) تنها چیزی که باقی می ماند این است که مسیرهای مسی را قلع کنید، یعنی. با یک لایه لحیم کاری بپوشانید. سپس آنها با گذشت زمان اکسید نمی شوند و خود تخته زیبا و براق می شود. ابتدا باید شار را روی مسیرها اعمال کنید و سپس به سرعت آهن لحیم کاری را با یک قطره لحیم روی آنها حرکت دهید. شما نباید یک لایه لحیم کاری بیش از حد ضخیم اعمال کنید، در غیر این صورت ممکن است سوراخ ها بسته شوند و تخته درهم به نظر برسد.

در این مرحله، فرآیند ساخت برد مدار چاپی به پایان رسیده است و اکنون می توانید قطعات را به آن لحیم کنید. مطالب ارائه شده برای وب سایت Radioschemes توسط میخائیل گرتسکی، [ایمیل محافظت شده]

در مورد مقاله ساخت تابلوهای چاپی با لوت بحث کنید

فناوری رادیویی آماتور برای ساخت بردهای مدار چاپی در خانه شامل چندین مرحله است.

-

طراحی با استفاده از پرینتر لیزری

طراحی.

محلول اچینگ

حکاکی کردن.

تهیه نقشه های مدار چاپی.

راحت تر است که تخته مدار چاپی را به صورت دستی در مقیاس 1: 1 روی کاغذ ضبط رسم کنید (دارای مربعی با ضلع 2.5 میلی متر در "پیچ" ریزمدارها)، اگر وجود نداشت، می توانید کاغذ مدرسه را به شکل مربع با کاهش 2 برابری "xerify" می توان به عنوان آخرین راه حل از کاغذ نمودار معمولی استفاده کرد. مسیرهای سمت لحیم کاری باید با خطوط توپر و مسیرهای سمت قطعات (در صورت نصب دو طرفه) با خطوط نقطه چین رسم شوند. لازم به ذکر است که عناصر قرار داده شده باید بصورت آینه ای باشند. مرکز پایه های عنصر با نقاطی مشخص شده است که در اطراف آنها لازم است یک لحیم کاری رسم شود. برای اقدامات بعدی، بسیار مهم است که چه اندازه لنت های نصب را برای عناصر انتخاب می کنید (حیف است که هنگام کشیدن تخته "زنده"، یا مسیر بین لنت ها از بین نرود، یا پس از لحیم کاری، عناصر از بین بروند. همراه با پد). هنگام استفاده از تخته های طراحی شیشه ای تقریباً 1.5 میلی متر، عرض مسیرها باید بر اساس آنچه برای کشیدن تخته استفاده می کنید انتخاب شود. پس از آماده شدن نقشه، باید نقاشی را به یک سطح نورانی (به عنوان مثال، شیشه پنجره) وصل کنید. سمت معکوسبه سمت شما و خطوط نقطه چین را دور بزنید. به این ترتیب شما یک نقشه از سمت نصب قطعات دریافت خواهید کرد. در مرحله بعد، شما باید یک نقاشی از یک ورق کاغذ را برش دهید، اما با در نظر گرفتن "بال" برای بستن در هر طرف (حدود 15 میلی متر).

تهیه لمینت فایبرگلاس و سوراخکاری.

یک تکه فایبرگلاس را به اندازه طرح برش دهید. سوراخ ها را با یک فایل بردارید. طرح را روی تخته قرار دهید، لبه های کاغذ را تا کنید و با چسب یا (ترجیحا) نوار برقی آن ها را به پشت محکم کنید. مرحله بعدی فرآیند حفاری است. بله بله درست طبق نقشه و بدون مشت. شرط مهم عدم هدایت مته "تازه بودن" آن است. با این حال، با حفاری یک سوراخ آزمایشی روی مقداری ضایعات فایبرگلاس، می توانید بفهمید که از یک مته خاص چه انتظاری دارید. بهترین تصمیماین مشکل - وجود یک مناسب است دستگاه حفاری، حتی اگر خانگی باشد. اگر از "موتور با مته" استفاده شود، به عنوان یک قاعده، بهتر است سوراخ های آینده را "پانچ" کنید. تمام سوراخ ها، از جمله سوراخ های نصب، با همان قطر (کوچک ترین) حفر می شوند. در مرحله بعد، شما باید حفاری را از نظر "ترخیص" بررسی کنید زیرا قطعاً سوراخ های سوراخ نشده وجود خواهد داشت. بیشتر سوراخ کن پس از این، نقاشی تخته با دقت زیادی از فایبرگلاس جدا می شود (خطر سوراخ های ناشی از حفاری است). در مرحله بعد، سوراخ های نصب و سایر سوراخ های با قطر بزرگ سوراخ می شوند.

پس از اتمام عملیات، سطح تخته با سمباده ریز تمیز می شود. این فرآیند برای از بین بردن سوراخ ها از سوراخ کاری و برای چسبندگی بهتر رنگ طرح به سطح ضروری است. در صورت امکان، سطح تمیز شده را با انگشتان خود لمس نکنید تا از باقی ماندن آثار چربی جلوگیری شود. پس از تمیز کردن، لازم است تخته را با استفاده از الکل (در موارد شدید، استون، اما مطمئن شوید که هیچ لکه سفید پودری باقی نماند) چربی زدایی کنید. پس از این، فقط می توانید سطوح انتهایی را با انگشتان خود لمس کنید.

طراحی.

البته در محافل ما در مورد رنگ مورد استفاده و فناوری اعمال مسیرها بحث و جدل زیاد داشتیم، اما من به آنچه در زیر توضیح داده شده است، اکتفا کردم. طراحی با رنگ نیترو انجام می شود، با پودر رزین حل شده در آن (برای مدتی پس از خشک شدن، انعطاف پذیری را برای اصلاح فراهم می کند و اجازه نمی دهد رنگ در صورت حکاکی با محلول های داغ "عقب بیفتد". طراحی با خودکارهای طراحی شیشه ای انجام می شود (که این روزها یافتن آنها بسیار دشوار است). علاوه بر این، می توان به عنوان رنگ، لاک آسفالت قیر، حل شده به حالت دلخواه با زایلن استفاده کرد. بطری برای مدت طولانی دوام می آورد. البته با آموزش مناسب می توان فیدرهای طراحی را خودتان درست کرد. برای انجام این کار، می توانید یک دیواره نازک بگیرید لوله شیشه ایو با کشش روی شعله (روی اجاق گاز) از وسط بشکنید. سپس نوک شکسته را روی کاغذ سنباده خوب "تمام" کنید. در مرحله بعد بعد از حرارت دادن روی همان شعله، نوک آن را تا زاویه دلخواه خم کنید. دشوار!؟ در واقع 5 دقیقه بیشتر نیست. همچنین می توانید از سرنگ های یکبار مصرف برای نقاشی استفاده کنید. لاک در جمع آوری می شود سرنگ یکبار مصرف(1-2 میلی لیتر) و یک سوزن نازک وارد می شود. قبل از نصب، سوزن باید با یک فایل پردازش شود تا لبه ها صاف شوند (انتهای تیز را بردارید). از کنار پیستون می توانید سوزن دیگری را وارد کنید تا هوا از داخل سرنگ عبور کند.

قبل از شروع ترسیم مسیرهای مدار چاپی، باید لنت های نصب را برای لحیم کاری عناصر بکشید. آنها با استفاده از یک قلم شیشه ای یا یک کبریت تیز شده در اطراف هر سوراخ، تقریباً 3 میلی متر قطر اعمال می شوند. بعد باید بگذارید خشک شوند. پس از این، باید آنها را با استفاده از قطب نما برش دهید تا قطر مورد نیاز(من از یک دستگاه قطب نما کوچک با گیره فاصله رزوه ای استفاده می کنم (ممکن است طراحان حرفه ای این عبارت را ببخشند، من هرگز نام واقعی آن را نمی دانستم) که یکی از سوزن های آن به یک برش تخت تبدیل شده است). در مرحله بعد، مازاد بریده شده با یک کاسه یا چاقوی جراحی تمیز می شود. در واقع، من از یک ظروف مدرسه بازیافتی برای این روش ها استفاده می کنم. نتیجه، نواحی گرد صاف با همان قطر است که طبق نقشهای که قبلاً از برد مدار چاپی کشیده شده است، فقط میتوان آنها را با تراک به هم متصل کرد. در مرحله بعد، پس از خشک شدن، ضلع دوم کشیده می شود. سپس مسیرها و خطاها با استفاده از چاقوی جراحی اصلاح می شوند. علاوه بر این، لازم به ذکر است که برای تراز کردن لبه مسیر، ابتدا باید لبه را با استفاده از یک خط کش (ترجیحاً فلزی) کوتاه کنید و سپس با خراش دادن، قسمت اضافی آن را بردارید. اگر فوراً مسیر را تمیز کنید ، بسته به درجه خشکی رنگ ، می توانید "تراشه" را حتی بدتر از موارد اصلی دریافت کنید. بررسی کنید که الگوی روی تخته با الگوی نقاشی مطابقت داشته باشد.

تولید ماده اچینگ.

وجود داشته باشد ترکیبات مختلفبرای اچ کردن، مواد فویل در ساخت بردهای مدار چاپی.

دستور غذا شماره 1.

برای اچ کردن اجباری (4-6 دقیقه)، می توانید از ترکیب زیر (در قسمت های جرمی) استفاده کنید: اسید کلریدریک 38٪ با چگالی 1.19 گرم بر سانتی متر 3، 30٪ پراکسید هیدروژن (پراکسید) - پرهیدرول. اگر غلظت پراکسید هیدروژن 16-18٪ باشد، برای 20 قسمت وزنی اسید، 40 قسمت پراکسید و همان مقدار آب مصرف کنید. ابتدا پراکسید با آب مخلوط شده و سپس اسید اضافه می شود. هادی های چاپ شده و پدهای تماسی باید با رنگ مقاوم در برابر اسید محافظت شوند، به عنوان مثال مینای نیترو NTs-11.

دستور شماره 2.

در شیشه آب سرد 4-6 قرص پراکسید هیدروژن را حل کرده و 15-25 میلی لیتر اسید سولفوریک غلیظ را به دقت اضافه کنید. برای اعمال طرح مدار چاپی روی مواد فویل، می توانید از چسب BF-2 استفاده کنید. زمان اچینگ در این محلول تقریباً 1 ساعت است.

دستور شماره 3.

در 500 میلی لیتر آب داغ (تقریباً 80 درجه سانتیگراد) چهار قاشق غذاخوری نمک خوراکی و دو قاشق غذاخوری سولفات مس خرد شده را حل کنید. رنگ محلول سبز تیره می شود. بلافاصله پس از سرد شدن آماده استفاده است (برای رنگ های مقاوم در برابر حرارت لازم نیست، به بالا مراجعه کنید). محلول برای برداشتن 200 سانتی متر مکعب فویل کافی است. زمان اچینگ حدود 8 ساعت است اگر طراحی برد مدار چاپی با رنگ یا لاک به اندازه کافی مقاوم در برابر حرارت ساخته شود، دمای محلول را می توان تا حدود 50 درجه سانتیگراد افزایش داد و سپس شدت اچینگ افزایش می یابد.

دستور شماره 4.

350 گرم انیدرید کروم را در 1 لیتر حل کنید آب گرم(60-70 درجه سانتیگراد)، سپس 50 گرم نمک خوراکی * اضافه کنید. پس از سرد شدن محلول، اچ کردن را شروع کنید. زمان اچ کردن 20-60 دقیقه اگر 50 گرم اسید سولفوریک غلیظ به محلول اضافه کنید، اچینگ شدیدتر می شود.

دستور شماره 5.

150 گرم پودر کلرید آهن را در 200 میلی لیتر آب گرم حل کنید.

تهیه کلرید آهن.

اگر کلرید آهن در آن وجود نداشته باشد فرم تمام شده(به صورت پودر)، سپس خودتان می توانید آن را تهیه کنید. برای این کار باید اسید هیدروکلریک 9 درصد و براده های آهن ریز داشته باشید. برای 25 قسمت حجمی اسید، یک قسمت از براده های آهن را بردارید. خاک اره را با اسید در ظرف باز ریخته و برای چند روز می گذارند. در پایان واکنش، محلول سبز روشن می شود و پس از 5-6 روز رنگ به زرد مایل به قهوه ای تغییر می کند - محلول کلرید آهن آماده استفاده است. برای تهیه کلرید آهن می توانید از پودر سرب قرمز استفاده کنید. در همان زمان، در هر یک حجم بخشی از غلیظ اسید هیدروکلریک 1.5-2 قسمت سرب قرمز مورد نیاز است. اجزاء در یک ظرف شیشه ای مخلوط می شوند و سرب قرمز را در قسمت های کوچک اضافه می کنند. پس از توقف واکنش شیمیایی، یک رسوب و محلولی از کلرید آهن به پایین می ریزد. آماده برای استفاده

حکاکی و پردازش تخته.

اچ کردن باید در ظروف پلاستیکی (فوتوکیو) یا چینی (بشقاب) انجام شود. اگر کارمزد نباشد اندازه های بزرگ، مسموم کردن آن در بشقاب راحت است. یک صفحه عمیق به گونه ای انتخاب می شود که تخته به طور کامل در پایین قرار نگیرد، بلکه با گوشه های خود روی دیواره های صفحه قرار گیرد. سپس بین تخته و پایین یک فضای پر از محلول وجود خواهد داشت. در حین اچ کردن، تخته باید برگردانده شود و محلول هم زده شود. اگر نیاز به حکاکی سریع تخته دارید، محلول را تا 50-70 درجه گرم کنید. اگر تخته بزرگ است، کبریت ها را در سوراخ های نصب (در گوشه ها) قرار دهید تا از هر دو طرف 5-10 میلی متر بیرون بزنند. می توانید سیم مسی را وارد کنید، اما پس از آن محلول با مس اشباع تر می شود. در یک کووت عکس حکاکی کنید، تخته را هم بزنید و برگردانید. هنگام کار با محلول کلرید آهن، باید مراقب باشید. شستن این راه حل از لباس ها و اشیاء تقریباً غیرممکن است. در صورت تماس با پوست با محلول سودا شستشو دهید. صفحه چینی به راحتی از محلول شسته می شود و می توان از آن برای هدف مورد نظر خود استفاده کرد. پس از اتمام اچ، محلول را در یک بطری پلاستیکی بریزید. تخته را در آب جاری سرد بشویید. زیر یک جریان نازک آب، لاک را با استفاده از یک تیغه ایمنی (خراش) بردارید. تخته خشک شده را باید با چاقوی جراحی تمیز کرد تا اتصالات اضافی و لاک ریخته شده از بین برود. اگر آهنگ ها نزدیک به یکدیگر هستند، می توانید لومن را با یک اسکالپل گسترش دهید. پس از این، تخته دوباره با کاغذ سنباده خوب پردازش می شود.

قلع بندی تخته.

نیازی به نوشتن در مورد مفید بودن این روش نیست. در غیر این صورت، می توانید در مورد قبلی متوقف شوید. سپس سطوح تخته را با قلم مو با شار رزین مایع پوشانده می شود. قلع کاری با استفاده از نوار صفحه نمایش قلع شده، پاک شده از سیم انجام می شود ( سفید). قیطان ابتدا با رزین و مقدار کمی لحیم آغشته می شود (البته می توانید از آلیاژ رز نیز استفاده کنید ، اما این قبلاً عجیب و غریب است). سپس، قیطان با یک آهن لحیم کاری به سطح مسیر فشار داده می شود و به آرامی به طور یکنواخت (انتخاب تجربی) در طول مسیر. اگر همه شرایط به درستی برآورده شوند، نتیجه یک مسیر صاف و سفید قلع دار خواهد بود. پس از پردازش تمام مسیرها در هر طرف، تخته با الکل شسته می شود. شستشو با استون نامطلوب است، زیرا لحیم کاری با استون در طول زمان یک ترکیب شیمیایی رسانا را به شکل یک پوشش سفید در امتداد لبههای لنتها و مسیرها تولید میکند و با تراکم نصب کافی، خطر اتصالات گالوانیکی غیر ضروری وجود دارد. پس از شستشو، سوراخ هایی برای نصب r/component ها سوراخ می شود (تمیز می شود).

برد آماده نصب است.

بردهای مدار چاپی با استفاده از چاپگر لیزری.

روش ساخت بردهای مدار چاپی تکی با انتقال طرح از یک چاپ بر روی چاپگر لیزری به طور فزاینده ای در بین آماتورهای رادیویی محبوب می شود. بهتر است روی کاغذ پوشش داده شده نازک چاپ شود - پرز کمتری دارد، نتایج خوبی روی برگه های مجله "Stereo & Video" و همچنین بسترهای "خود چسب" و کاغذ حرارتی برای فکس ها به دست می آید (سمت مورد نظر را به صورت آزمایشی انتخاب کنید) . در چاپگرهای لیزری، باید حالت حداکثر تامین تونر را فعال کنید (حالت "اقتصادی" را در صورت روشن بودن خاموش کنید، کنتراست را روی حداکثر تنظیم کنید، و غیره) و همچنین از مسیری با حداقل خمیدگی کاغذ استفاده کنید (این گزینه در دسترس است. در مدل های قدیمی HP LJ 2، LJ4 و غیره). طراحی تابلو باید "آینه" باشد. این گزینه در منوی چاپ بسیاری وجود دارد برنامه های گرافیکیبه عنوان مثال Corel Draw، Corel Photo Paint، و هنگام چاپ از برنامههایی که نمیتوانند "Mirror" را انجام دهند، باید از خروجی چاپگرهای Postscript که دارای گزینه Mirroring در درایور هستند استفاده کنید. به جای خروجی به چاپگر لیزری، می توانید از فتوکپی استفاده کنید، اما همچنین در حالت حداکثر کنتراست و روی کاغذ فکس حرارتی. هنگام ساخت بردهای مدار چاپی دولایه، برای کاهش انقباض حرارتی کاغذ، توصیه می شود قبل از چاپ تصویر، کاغذ را از پرینتر خالی (بدون چاپ تصویر) عبور دهید. علاوه بر این، هر دو طرف باید روی یک ورق باشند تا به دلیل انقباض حرارتی متفاوت کاغذ از ناهماهنگی شدید جلوگیری شود. تخته بدون چربی سمت مسی به سمت بالا قرار می گیرد سطح صاف، در بالای چاپ به دست آمده با تونر پایین. این "ساندویچ" روی کاغذ با اتو فشار داده می شود (به مدت 20 تا 30 ثانیه) ، تا دمای اتو کردن کرپ د چین گرم می شود (از خانم ها بپرسید). اتو نباید بلافاصله تصویر ساخته شده توسط چاپگر لیزری را ذوب کند. یعنی تونر در این دما باید از حالت جامد به چسبناک تبدیل شود، اما نه مایع. وقتی تخته خنک شد، باید آن را در آب گرم غوطه ور کنید و چند دقیقه در آنجا نگه دارید. به محض اینکه کاغذ سست شد (مشاهده خواهد شد)، همه چیز را می توان به راحتی جدا کرد، بقیه را می توان به سادگی با انگشت خود جمع کرد. به جای آب، می توانید کاغذ را با اسید سولفوریک جدا کنید. اگر مسیرها روغن کاری شده باشند، با بی دقتی اتو را برداشته یا وزنه سردی قرار داده اید. اگر آهنگ ها در جایی گم شده باشند، اتو خیلی سرد است. اگر مسیرها پهن شوند، اتو خیلی داغ است یا تخته برای مدت طولانی گرم شده است. اگر تخته دو طرفه باشد، ابتدا کاغذهای چاپی هر دو طرف با نور تراز می شوند، دو سوراخ تکنولوژیک در هر مکان مخالف آزاد با یک سوزن سوراخ می شود، طرف اول تخته طبق معمول "اتو" می شود، سپس در امتداد سوراخ های تکنولوژیکی با یک مته نازک حفر می شود و از طرف دیگر در امتداد آنها شکاف با چاپ کاغذ طرف دیگر تراز می شود. می توانید با کلرید آهن مسموم کنید (برای سرعت بخشیدن به آن کمی آن را گرم کنید) یا با استفاده از هودج با هیدروپیریت. همه اینها حتی در getinax مورد استفاده قرار گرفت، هیچ لایه برداری از مسیرها وجود ندارد، مسیرهایی با عرض 0.8 میلی متر به طور معمول ساخته می شوند و با تجربه تا 0.5 میلی متر. پس از اچ کردن، تونر با استون، لاک پاک کن ناخن یا اسپری Flux Off پاک می شود. طبق معمول سوراخ شده، بریده شده و غیره...

روش دیگری برای اعمال طرح روی کاغذ با استفاده از چاپگر لیزری.

ساخت مواد چاپی با استفاده از پرینتر لیزری و اتو یک فرآیند نسبتا خسته کننده است، اما اگر کمی تمرین کنید، نتیجه بسیار خوبی می دهد.

1

. یک ورق کاغذ فکس (سمت براق به بالا) را با دقت روی یک ورق کاغذ معمولی بچسبانید (برای جبران عدم سفتی فکس). برای چی؟ لازم است ابتدا کاغذ را از طریق کوره چاپگر/لیزر برای جمع شدن عبور دهید. برای کشیدن صاف از طریق دستگاه، کافی است کاغذ حرارتی سمت حساس را با اتو اتو کنید.

2

. کاغذ - پایه را از کاغذ خود چسب یا کاغذ حرارتی برای فکس بردارید، حتماً کاغذ حرارتی و آماده کنید - ابتدا ورق ها را با اتو داغ اتو کنید تا صاف شوند (در عین حال به رنگ قهوه ای تیره و سپس خاکستری مایل به آبی در می آیند) ، آنها را به این شکل برای استفاده بعدی تا کنید. قبل از خروجی برد، ورق را از طریق چاپگر اجرا کنید - به عنوان مثال، با چاپ یک صفحه خالی. حداقل اندازهورق - ~6*12 سانتی متر برای HP 5/6L.

3

. چاپ با حداکثر جسارت، تصویر آینه ای. چاپ و انتقال به قسمت خالی می تواند تا یک هفته از هم فاصله داشته باشد، من دوباره آن را امتحان نکردم (این برای کسانی است که در خانه لیزر ندارند).

4

. قطعه کار را با حاشیه 3-5 میلی متر در هر طرف بگیرید. فویل را به آرامی با پولیش صفر سنباده بزنید و پاک کنید. هیچ گونه رسوبات مضری مانند رسوب سفید از الکل دناتوره شده نباید وجود داشته باشد. من از ایزوپروپیل الکل یا بنزین "گالوش" (معروف به "فندک") استفاده می کنم.

5

. آهن - با سطح نرمال و صاف. از قبل گرم کنید دما - برای اپیلاسیون باید آن را با دقت بیشتری انتخاب کنید (من یک متر نمایشگر روی "ابریشم مصنوعی" تنظیم کرده ام)، در غیر این صورت اشباع شروع به انتقال می کند. برای کاغذ حرارتی - بالاتر ممکن است.

6

. هیچ گرد و غبار یا چیزهای کوچکی، نه روی فویل و نه روی کاغذ نباید وجود داشته باشد.

7

. یک ساندویچ درست کنید - روی یک تخته سه لا ضخیم صاف (اگرچه من کاغذ 3 میلی متری دارم)، یک تکه مقوای ضخیم، یک تخته خالی بگذارید، گرد و غبار را بکشید، نقاشی بکشید، برای کاغذ حرارتی (نازک است) - همچنین یک تکه ضخیم متوسط کاغذ، آهن داغ

8

. شما شروع به حرکت با آهن می کنید و با نیروی ~5..10 کیلوگرم بر متر مربع فشار می دهید. حدود دو دقیقه صبر کنید تا بچسبد.

9

. اتو را خیلی کم کج کنید، برای چند دقیقه تک تک آهنگ ها را باز می کنید. در اینجا بسیار مهم است که مسیرها را خرد نکنید و در عین حال آنها را جوش دهید. هر از چند گاهی باید اتو را تا کل صفحه پایین بیاورید تا بقیه اتو خنک نشود. کاغذ حرارتی به وضوح تفاوت قطعات جوش داده شده و معیوب را نشان می دهد.

10

. خوب یک دقیقه دیگر اتو کنید تا وجدان خود را پاک کنید و اتو را کنار بگذارید. ساندویچ خنک می شود و بخش های کاغذ بین مسیرها متورم می شوند. صبر نمی کنیم تا خنک شود، تخته را مستقیماً زیر یک جریان آب جوش قرار دهید.

11

. اکنون تخته - زیر آب جاری و یک تکه لاستیک فوم مرطوب، شروع به پاک کردن کاغذ می کنید. شما نمی توانید آن را در قطعات بزرگ یا از فویل خشک جدا کنید. شما باید توده های کاغذ را بیشتر از لاستیک فوم بردارید. کاغذ را گوشه ای می گیریم و پاره می کنیم. سپس باقیمانده ها را با لاستیک انگشتی / پارچه ای / فوم خود جدا می کنیم.

12

. از یک تکه اسفنج جدید برای پاک کردن پرزها (تا حد امکان) استفاده کنید و به الگوی خیس زیر ذره بین نگاه کنید. اگر نقص های زیادی وجود دارد یا در مکان های نامناسب قرار دارند - به نقطه 1 با تغییرات در پارامترها مراجعه کنید.

13

. سمت عقب را با نوارهای نوار پهن بپوشانید و اچ کنید. حتی در جوشاندن FeCl3 امکان پذیر است

روش اعمال نقاشی روی کاغذ با استفاده از چاپگر لیزری

من همه چیز را بسیار ساده تر می کنم:

من جای خالی و یک پاک کن ساده شوروی را می گیرم. من تمام تخته را با یک پاک کن کاملا پاک می کنم. تمام اکسیداسیون حذف می شود. در هر صورت، می توانید آن را با بنزین پاک کنید (اما من این کار را نمی کنم، یک پاک کن کافی است). سپس کاغذ حرارتی را از دستگاه فکس می گیرم و با اتو اتو می کنم. خاکستری مایل به بنفش می شود. من این کاغذ را داخل چاپگر قرار می دهم (من یک HP 6L دارم و هیچ کاغذی را برای سفتی نمی چسبانم، هنوز آن را نجویده ام) و طرح تخته را آینه چاپ می کنم. کاغذ را روی کاغذ می گذارم و شروع می کنم به کش و قوس زدن با اتو. توان من در 3/4 حداکثر توان است. 3-4 دقیقه اتو می کنم. سپس قطعه کار را در آب گرم و گرم می ریزم و 5 دقیقه صبر می کنم تا کاغذ نرم شود. سپس با استفاده از اسفنج یا انگشتان کاغذ را از روی تخته می غلتانم. لبه کاغذ را نگیرید یا آن را پاره نکنید. فقط آن را از روی تخته بردارید. بعدی - هسته، مته، برش و حکاکی. و تخته آماده است.

ساده ترین، مقرون به صرفه ترین و بهترین روش برای ساخت بردهای مدار چاپی در خانه، به اصطلاح "آهن لیزر" (یا LUT) است. شرح این روش را می توان به راحتی با استفاده از کلمات کلیدی مربوطه پیدا کرد، بنابراین ما به جزئیات آن نمی پردازیم، فقط توجه می کنیم که در ساده ترین نسخه، تنها چیزی که نیاز دارید دسترسی به یک چاپگر لیزری و معمولی ترین اتو است (نه با احتساب مواد معمولیبرای تخته های حکاکی). بنابراین، جایگزین هایی وجود دارد این روشنه؟

هنگام توسعه انواع دستگاه های الکترونیکی مورد استفاده، به عنوان مثال، هنگام آزمایش مانیتورها، از چندین روش برای نصب قطعات الکترونیکی استفاده کردیم. در عین حال، تختههای مدار چاپی بهعنوان همیشه مورد استفاده قرار نمیگرفتند، زیرا هنگام ایجاد نمونههای اولیه و دستگاهها در یک نسخه واحد (و اغلب مشخص میشود که هر دو هستند)، در معرض خطاها و تغییرات اجتنابناپذیر، اغلب سودآورتر و بیشتر است. راحت برای استفاده از تخته های نان کارخانه ای، انجام سیم کشی نازک سیم رشتهدر عایق تفلون حتی مشهورترین شرکت ها نیز این کار را به روشی مشابه انجام می دهند، همانطور که نمونه اولیه ربات اسباب بازی AIBO از سونی نشان داده است.

فروشگاه ها تخته های نان قلع شده دو طرفه و حتی بسیار باکیفیت نسبتاً ارزان با سوراخ های متالیزه و ماسک محافظ روی جامپرها می فروشند.

توجه داشته باشید که چنین تابلوهای توسعه به شما امکان می دهند بدون تلاش زیاد به دست آورید تراکم بالانصب، زیرا نیازی به نگرانی در مورد مسیریابی مسیرهای رسانا نیست. با این حال، به عنوان مثال، هنگام توسعه بلوک های قدرت و هنگام استفاده از عناصر با فاصله پین های غیر استاندارد یا هندسه آنها، و همچنین هنگام استفاده از عناصر نصب شده روی سطح (که هنوز این کار را انجام نمی دهیم)، استفاده از تخته های پخت آماده دشوار می شود. .

به عنوان جایگزین تابلوهای توسعهما از روش های برش فویل در شکاف های بین مناطق رسانا و روش LUT ذکر شده استفاده کردیم. روش اول فقط در مورد ساده ترین گزینه های سیم کشی قابل اجرا است، اما به هیچ چیز دیگری نیاز ندارد به جز چاقوی تیزو حاکمان روش LUT به طور کلی نتایج خوبی داد، اما من کمی تنوع می خواستم. ما روش استفاده را بسیار پر زحمت و نیازمند استفاده از مواد شیمیایی سوزاننده دانستیم که همیشه در خانه قابل قبول نیست. این حادثه به ما امکان داد روش دیگری را بیاموزیم - روش چاپ مستقیم جوهر افشان یک الگو بر روی فویل فایبرگلاس ( کلید واژه هابرای جستجو به زبان انگلیسی - مستقیم به PCB Inkjet Printing).

روش به مراحل زیر تقسیم می شود:

- مهر واقعی رنگدانه شده

- درمان حرارتی قالب چاپی. در این حالت جوهر در برابر محلول اچ مقاوم می شود.

- برداشتن جوهر از برد مدار.

یک گزینه جایگزین نیز وجود دارد:

- چاپ در اصل هرقالب PCB را مستقیماً روی ورقه ورقه فایبرگلاس فویل شده، معمولاً با استفاده از چاپگر جوهر افشان اصلاح شده جوهر کنید.

- تونر پودری از چاپگر/کپی لیزری روی جوهر هنوز مرطوب پاشیده می شود و تونر اضافی حذف می شود.

- درمان حرارتی قالب چاپی. در این حالت، تونر ذوب می شود و به طور قابل اعتمادی به فویل می چسبد.

- اچ کردن نواحی فویل که توسط الگو محافظت نشده اند، به روش معمول، به عنوان مثال، با استفاده از کلرید آهن III.

- برداشتن تونر کیک شده از برد مدار.

ما به دلیل عدم تمایل به کار با تونر پودری که ممکن است با یک حرکت اشتباه تصادفی یا عطسه همه چیز اطراف را لکه دار کند، گزینه دوم را در نظر نگرفتیم. همه روشهای چاپ مستقیم جوهر افشان که ما پیدا کردیم از چاپگرهای جوهرافشان اپسون استفاده میکنند. همچنین نوع جوهر یا بهتر است بگوییم نوع رنگ به کار رفته در آن - پیگمنت، به شدت با چاپگرهای این سازنده مرتبط است، بنابراین جستجوی خود را برای چاپگر مناسب با کاتالوگ اپسون آغاز کردیم. ظاهراً اپسون دارای مدلهایی است که میتوانند روی رسانههایی با ضخامت تا 2.4 میلیمتر (و نه فقط روی سیدی/دیویدی) چاپ کنند، مثلاً Epson Stylus Photo R800، اما این مدل دیگر تولید نمیشود. ، و ما از قبل نمی دانستیم که آیا می توانیم از آنالوگ های مدرن استفاده کنیم (بدیهی است که ارزان نیستند). در نتیجه تصمیم گرفته شد به دنبال ارزان ترین مدلی باشید که از جوهر رنگدانه استفاده می کند. مدل پیدا شد - Epson Stylus S22. این چاپگر همچنین در بین تمام چاپگرهای اپسون ارزان ترین بود - قیمت آن کمتر از 1500 روبل بود ، اما با این حال ، به طور قابل توجهی افزایش یافت: در خرده فروشی مسکو (معادل روبل - در راهنمای ابزار) - N/A (0) .

یک بازرسی سریع نیاز به ایجاد تغییرات قابل توجه در طراحی چاپگر را نشان داد، زیرا شامل چاپ روی رسانه های انعطاف پذیر همراه با خم شدن آن هنگام حرکت از سینی بارگیری بالا به سینی خروجی بود. اصلاح متوالی شرح داده شده در زیر از چندین تکرار سنتز شد، زیرا پس از مونتاژ بعدی مشخص شد که تغییرات خاصی باید در طراحی ایجاد شود. بنابراین، امکان نادرستی جزئی در توصیف این فرآیند را نمی توان منتفی دانست. اصلاح دو هدف اصلی دارد. اول، برای اطمینان از عرضه مستقیم رسانه ها بدون خم شدن یا اختلاف ارتفاع، که برای آن باید سینی های عرضه و دریافت را تغییر دهید و در واقع دوباره ایجاد کنید. در مرحله دوم، برای اطمینان از توانایی چاپ بر روی مواد ضخیم - تا 2 میلی متر، که برای آن لازم است مجموعه را با سر چاپ و اسلایدهای راهنمای آن بالا ببرید. بنابراین:

1. دو پیچ را باز کنید دیوار پشتیو محفظه را بردارید و گیره هایی را که با آن هنوز به پایین چسبیده است آزاد کنید.

2. کابل کنترل پنل را از برد اصلی جدا کنید، دو پیچ را که صفحه کنترل را محکم می کند باز کنید.

کابل کنترل پنل را رها کرده و کنار بگذارید. برخلاف بدنه محفظه، همچنان مفید خواهد بود.

3. 4 پیچ خودکار یونیت تغذیه کاغذ را باز کنید، سیم هایی که به موتور کالسکه می روند را آزاد کنید، قفل چرخ دنده غلتکی تغذیه را آزاد کنید، پایه غلتکی تغذیه و کل واحد تغذیه را بردارید، گیره کاغذ جانبی - این قسمت ها را بردارید. دیگر مفید نخواهد بود

4. پیچ خودکشی روی سینی لنت جاذب و روی منبع تغذیه را باز کنید، شیلنگ تخلیه را از سینی و کابل را از منبع تغذیه روی برد اصلی جدا کنید، سینی لنت جاذب و منبع تغذیه را بردارید. آنها را کنار بگذارید - بعداً مفید خواهند بود.

5. دو پیچ خودکار را با غلتک ها که ورق در حال ظهور را فشار می دهند باز کنید، این مجموعه را بردارید و آن را به یک شمع با قطعات "اضافی" منتقل کنید.

6. در سمت راست، پیچ خودکار و پیچ محکم کننده اسلایدی که سر چاپ در امتداد آن حرکت می کند، باز کنید.

فنری که لام را فشار می دهد را بردارید.

فنر خط کش کالسکه (نوار مهر شده) و خود خط کش را بردارید.

دو پیچی که برد اصلی را محکم می کند را باز کنید،

و آن را دور از اسلاید فشار دهید (مراقب سنسور کاغذ باشید!). پیچ محکم کننده اسلاید واقع در زیر تخته اصلی را باز کنید.

پیچ محکم کننده اسلاید سمت چپ را باز کنید.

رابط موتور تغذیه (J7) را از برد اصلی جدا کنید.

فنر سمت چپ اسلاید را جدا کنید.

مجموعه اسلاید را با کالسکه چاپ و برد اصلی جدا کنید.

7. پیچ خودکشی قفل محور بریچ در سمت چپ را باز کنید.

شفت و نگهدارنده آن را بردارید.

8. تمام راهنماهای اضافی را در ابتدای برچینگ که به گیره ها متصل شده اند بردارید.

9. با استفاده از تیغه اره برقی و سوهان سوزن، یک پنجره در پایین از پایه های کناری، به پایین سینی تغذیه و به محور تغذیه ببرید. در این مورد، استفاده از شیارها و سوراخ های موجود در پایین راحت است. سوراخ ها را با چاقو برش دهید و خاک اره را جدا کنید.

10. اکنون باید یک سینی خوراک مستقیم ایجاد کنید. برای این کار می توانید از دو قطعه نبشی آلومینیومی 10 در 10 میلی متری به طول 250 میلی متر و قسمت پایه اصلیزیر کاغذ در سینی ورودی (می توانید از هر صفحه سفت و سخت با اندازه مناسب استفاده کنید). گوشه ها با استفاده از پیچ های M3 متصل می شوند سرهای غرق شدههمانطور که در عکس های زیر نشان داده شده است. شیارها باید بر روی سطوح عمودی بدنه چاپگر که گوشهها به آن وصل شدهاند، بریده شوند تا سینی تغذیه کمی به بالا و پایین حرکت داده شود تا موقعیت آن تنظیم شود.

در گوشه سمت راست باید گوشه عمودی را قطع کنید، در غیر این صورت غلتک فشار سمت راست روی آن قرار می گیرد. همچنین باید یک شیار روی پالت مقابل سنسور کاغذ برش دهید (البته ظاهراً لازم نیست این کار را انجام دهید).

و یک تکه لوله را روی آنتن سنسور کاغذ قرار دهید و در نتیجه آن را کمی طولانی کنید.

11. سنسور موقعیت محور تغذیه (یک پیچ) را جدا کنید، درپوش بدنه سنسور را قطع کنید و با حرکت دادن آن تا حد امکان به پایین، آن را محکم کنید.

در طول مونتاژ بعدی، مطمئن شوید که دیسک دارای ضربه ها در وسط شیار سنسور قرار گرفته و لبه های آن را لمس نمی کند.

12. زیر سه نقطه نصب اسلاید قرار دهید دوواشرهایی با سوراخ 4 میلی متر، هر کدام 1 میلی متر ضخامت. هنگام استفاده از واشرهای عریض در دو مکان، باید آنها را سوهان کرد تا در برابر عناصر بدنه قرار نگیرند.

13. غلتک های فشار را بردارید، 2-3 لایه روی آنها (حداقل 3 لایه روی جفت غلتک مرکزی) لوله هیت شرینک قرار دهید، لایه های میانی را با تفنگ هوای گرم یا روش های دیگر گرمایش کوچک کنید. از یک فایل برای عمیق کردن شیارهای غلتک ها استفاده کنید تا آزادانه بچرخند. غلتک ها را داخل نگهدارنده ها قرار دهید.

14. در موقعیت پارک شده و همچنین در طی فرآیند تمیز کردن نازل ها و مقداردهی اولیه کارتریج های جدید، یک پد با یک واشر لاستیکی روی سطح زیرین سر چاپ، جایی که نازل ها قرار دارند، فشار داده می شود. در پایین پد یک لوله وجود دارد که به آن منتهی می شود پمپ خلاء. هنگام تمیز کردن، پمپ جوهر را از کارتریج ها می مکد و در هنگام ذخیره سازی، نازل ها از خشک شدن جوهر در آنها محافظت می شوند. بنابراین، اطمینان از چسباندن واشر لاستیکی به هد بسیار مهم است، اما به دلیل حرکت رو به بالا اسلاید و هد چاپ ممکن است این شرط رعایت نشود. لازم است حرکت بالش در گهواره افزایش یابد. برای انجام این کار، باید پمپ را بردارید یا حداقل حرکت دهید - دو پیچ را باز کنید و دو قفل را فشار دهید.

سپس فنری را که پد گهواره را سفت می کند بردارید، مجموعه بالشتک تخت را بردارید و لوله ای را که از لنت کشیده شده است جدا کنید. سپس با استفاده از یک چاقو بخشهای بدنه پد و تخت را حدود 1.5 میلیمتر در مکانهای مناسب کوتاه کنید و حرکت عمودی پد را افزایش دهید. سپس دستگاه را دوباره کنار هم قرار دهید. از آنجایی که هنگام استفاده از کارتریج های غیر اصلی، تمیز کردن خودکار نازل ها و مقداردهی اولیه کارتریج ها به نتایج عجیبی منجر شد، تصمیم گرفتیم پمپ را از پد جدا کنیم که برای این کار از یک لوله و سه راهی استفاده کردیم. برای حذف جوهر اضافی یا هنگام شستن دستی پد، می توانید یک سرنگ را به سه راهی وصل کنید، یا به سادگی خروجی آن را با انگشت خود نگه دارید و با برگرداندن محور تغذیه به عقب (توسط چرخ دنده سمت چپ)، پمپ چاپگر را روشن کنید. .

15. چاپگر را در داخل مونتاژ کنید به صورت برعکس. هنگام نصب شفت تغذیه، صندلی ها را با دقت از براده ها و گرد و غبار تمیز کنید و یک لایه گریس روی آنها و نواحی مربوط به شفت بمالید. پس از نصب شفت، باید سینی تغذیه را تنظیم کنید. با باز کردن پیچ های محکم کننده سینی به دیواره های جانبی کیس، با استفاده از یک صفحه سفت و سخت با اندازه مناسب (مثلاً یک تکه فایبرگلاس)، باید از حرکت صفحه از سینی تغذیه در امتداد خوراک اطمینان حاصل کنید. شفت و در امتداد شفت در سینی خروجی صاف و بدون اختلاف ارتفاع است. همچنین باید اطمینان حاصل کنید که راهنماهای سینی تغذیه کاملاً موازی و عمود بر محور تغذیه هستند. پس از یافتن این موقعیت سینی تغذیه، پیچ ها باید سفت شوند و ترجیحاً در سمت مهره با یک قطره لاک محکم شوند. سپس مونتاژ را ادامه دهید. با سمت راستبه دلیل جابجایی اسلاید به سمت بالا، سوراخ نصب با سوراخ قفسه کیس منطبق نخواهد شد - می توانید سوراخ را سوهان کنید و اسلاید را با یک پیچ محکم کنید یا می توانید آن را همانطور که هست رها کنید.

سینی لنت جاذب را که قبلاً پست سمت راست آن را کوتاه کرده بودیم در محل اصلی خود نصب کردیم و آن را در دو نقطه با چسب ذوب داغ ثابت کردیم. منبع تغذیه در موقعیت اصلی خود قرار نمی گرفت، بنابراین ما چیزی بهتر از تعمیر ساده آن پیدا نکردیم کراوات پلاستیکیدر سمت چپ قاب چاپگر. ما کنترل پنل را به لول منبع تغذیه پیچ کردیم.

سینی خروجی اصلی باعث میشود که ورق بهصورت پیچ خورده بیرون بیاید، بنابراین برای اطمینان از اینکه ورق صاف و افقی بیرون میآید باید اصلاح شود. برای این کار کافی است چیزی به ارتفاع کمتر از 3 سانتی متر زیر سینی قرار دهید و چند مجله ضخیم یا یک دسته کاغذ روی سینی قرار دهید. با این حال، پس از مدتی ما این طرح را با یک سینی ساخته شده از بدنه یک دستگاه پخش دی وی دی غیر کار جایگزین کردیم. آنچه که باید با پوشش برای تبدیل آن به سینی انجام شود از عکس ها مشخص است، با این حال، در اینجا همه می توانند از تخیل و مواد موجود خود استفاده کنند.

نتیجه:

اسلاید را به سمت b تغییر دهید Oمقدار بزرگتر از آنچه در بالا توضیح داده شد با برخی مشکلات همراه است. مناطق مشکل حداقل سنسور موقعیت محور تغذیه، براکت سمت راست خط کش کالسکه و واحد پارکینگ هستند. شاید هم چیز دیگری. در نتیجه، ضخامت ماده ای که چاپگر اصلاح شده روی آن می تواند چاپ کند حدود 2 میلی متر یا کمی بیشتر است، بنابراین، با یک PCB 1.5 میلی متر ضخامت، بستر نباید ضخیم تر از 0.5 میلی متر باشد و باید سفت باشد. برای جابجایی جاهای خالی برای بردهای مدار چاپی کافی است. مقوای ضخیم، به عنوان مثال، از یک پوشه برای کاغذ، یک ماده مناسب و مقرون به صرفه است. آستر باید دقیقاً به اندازه عرض سینی ورودی بریده شود، زیرا هر حرکت افقی بر دقت چاپ تأثیر می گذارد. در مورد ما، اندازه زیرلایه 216.5 در 295 میلی متر است. واحد تغذیه اصلی قابل استفاده نیست، بنابراین لاینر باید به صورت دستی زیر غلتک های فشار قرار گیرد، اما سنسور کاغذ نباید فعال شود. به همین دلیل، باید یک برش در بستر آنتن سنسور کاغذ ایجاد شود، در مورد ما در فاصله 65 میلی متر از لبه سمت راست، 40 میلی متر عمق و 10 میلی متر عرض. در این حالت، چاپ در فاصله 6 میلی متری از پایین برش، یعنی 6 میلی متر قبل از لبه رسانه ای که چاپگر تشخیص می دهد، شروع می شود. چرا این چنین است - ما نمی دانیم. برای محکم کردن قطعات کار روی بستر، استفاده از نوار چسب دو طرفه راحت است. غلتک های تحت فشار با نیروی زیادی زیرلایه را بر روی غلتک تغذیه فشار می دهند، بنابراین برای چاپ صاف، غلتک ها نباید از قطعه کار سوار شوند یا از آن خارج شوند. برای اطمینان از این شرایط، قبل، بعد و احتمالاً در کناره های قطعه کار، لازم است موادی با همان ضخامت چسبانده شوند. این همچنین موقعیت قطعه کار را برای چاپ سریال و/یا دورو آسان تر می کند.

کارتریج های اصلی خیلی سریع تمام شدند، اما در کل نتایج با استفاده از جوهر اصلی بسیار عالی بود خوب. با این حال، تصمیم گرفته شد که کارتریج های قابل شارژ مجدد و جوهرهای سازگار خریداری شود.

روح روی این کار آرام نمی گرفت. در نتیجه این آزمایشها، نازلهای با جوهر سیاه 90٪، با جوهر سرخابی 50٪، یک نازل در ردیف "زرد" کار نمیکرد و فقط نازلهای جوهر فیروزهای کاملاً کار میکردند. اما برای چاپ قالب ها یک رنگ کافی است. از آنجایی که جوهر سرخابی بهترین نتایج را نشان داد، این جوهرها بودند که در کارتریج فیروزه ای دوباره پر شدند.

1. سطح قطعه کار را آماده کنید. اگر نسبتا تمیز است، کافی است آن را با استون پاک کنید. در غیر این صورت چربی زدایی کنید، با اسفنج ساینده تمیز کنید و برای تشکیل یک لایه اکسید، به مدت 15 تا 20 دقیقه در فر با دمای 180 درجه سانتیگراد قرار دهید. سپس سرد کنید و با استون چرب کنید.

2. با استفاده از نوار چسب دو طرفه و تکه های تکستولیت کمکی، قطعه کار را روی بستر محکم کنید.

3. قالب را به رنگ خالصی که برای چاپ استفاده می شود تبدیل کنید. در مورد ما - به رنگ آبی (RGB = 0، 255، 255). یک پرینت آزمایشی انجام دهید (نه کل الگو، بلکه فقط نقاط ابعادی، به عنوان مثال گوشه ها)، در صورت لزوم، موقعیت الگو را در برنامه مورد استفاده برای چاپ اصلاح کنید، نتیجه قبلی را با استون بشویید، روش اصلاح را تکرار کنید. در صورت لزوم

4. قالب را روی قطعه کار چاپ کنید. بهترین نتایج با تنظیمات زیر به دست آمد:

5. قطعه کار را به مدت 5 دقیقه با هوا خشک کنید. سپس قطعه کار را از زیرلایه جدا کرده و به مدت 15 دقیقه (زمان روشن کردن فر) در دمای 200 درجه سانتیگراد در اوج دمای 15 دقیقه در فر قرار دهید. قطعه کار را خنک کنید.

6. برای قرار دادن دقیق لایه دوم، می توانید چندین سوراخ با قطر کوچک، به عنوان مثال، به قطر 1 میلی متر، در نقاط اتصال تخته آینده سوراخ کنید. قطعه کار را طوری محکم کنید که سطح لایه دوم رو به بالا باشد و نوار چسب دو طرفه را روی قسمت های کاملا رنگ شده لایه اول بمالید. اگر قطعه کار محکم بین دو صفحه در جلو و پشت قرار گرفته باشد، استفاده از نوار دو طرفه ضروری نیست. قطعه کار را با استون چرب کنید.

7. انجام موقعیت و چاپ - مراحل 3 و 4 را تکرار کنید.

8. قطعه کار را به مدت 5 دقیقه با هوا خشک کنید. سپس قطعه کار را از بستر جدا کرده، آن را روی پایه هایی مثلاً از گیره های کاغذی محکم کنید، آن را در فر قرار دهید و به مدت 15 دقیقه (زمان روشن کردن فر) در دمای 210 درجه سانتیگراد در اوج حرارت ثابت کنید. . قطعه کار را خنک کنید.

9. قطعه کار را بررسی کنید، قسمت هایی را با یک لایه جوهر نازک مشکوک (مثلاً نزدیک سوراخ ها یا ذرات گرد و غبار چسبیده) با یک نشانگر ضد آب رنگ کنید. قطعه کار را حکاکی کنید. برای اطمینان از اینکه سطح قطعه کار از کف ظرف فاصله دارد، می توانید خلال دندان را در سوراخ ها قرار دهید (قطر 1 میلی متر که برای قرار دادن لایه دوم استفاده می شود)، به طوری که نوک تیز آن 1.5-2 میلی متر گسترش یابد. ضخیم را به همان ارتفاع گاز بگیرید. هنگام اچ کردن، به صورت دوره ای تخته را برگردانید و آمادگی آن را بررسی کنید.

جوهر را با استون بشویید.

یادداشت های مهم.

1. برای اینکه جوهر مورد استفاده در برابر محلول اچ مقاوم شود، باید حدود 15 دقیقه (زمان روشن کردن اجاق گاز) در دمای حدود 210 درجه سانتیگراد در اوج (با استفاده از ترموکوپل واقع در بعدی به دست می آید) نگهداری شود. به قطعه کار). این فاصله زمانی باریک است، زیرا زمانی که 5-10 درجه سانتیگراد از آن فراتر رود، تکستولیت شروع به فرو ریختن می کند و زمانی که خیلی کم است، جوهر با محلول اچ شسته می شود. شرایط دقیق در یک مورد خاص باید انتخاب شود به صورت تجربی. برای کنترل، می توانید از تست سواب پنبه ای استفاده کنید. اگر یک سواب پنبه ای که با آب مرطوب شده است، جوهر را به راحتی می شویند، در صورت عدم شستن، یا فقط کمی لکه دار شدن، باید دما را افزایش دهید. اگر حتی یک سواب پنبه ای که با استون مرطوب شده است در برداشتن جوهر مشکل داشته باشد، به این معنی است که مقاومت در برابر محلول اچ بسیار خوب است. به این ترتیب می توانید جوهر و شرایط پخت را انتخاب کنید که بهترین نتیجه را به همراه دارد. توجه داشته باشید که ما از اجاق گاز گریل برقی استفاده کردیم، فقط المنت حرارتی بالایی را روشن کردیم و وقتی جوهر در نهایت ثابت شد، ترموستات اجاق گاز روی 220 درجه سانتیگراد تنظیم شد.

2. تکرارپذیری چاپ به حدود 0.1 میلی متر می رسد، بنابراین در صورت لزوم، می توانید آن را برای بار دوم در بالای ضلع اول الگو چاپ کنید، با خشک کردن متوسط مستقیماً روی بستر با یک تفنگ هوای گرم (با دمای قابل تنظیم) یا یک خانه. سشوار روی حداکثر دما تنظیم شده است. خشک کردن لازم است تا غلتک های فشار لایه قبلی را روغن کاری نکنند.

3. تولید دو طرف را می توان به صورت متوالی انجام داد. ابتدا طرف اول را پرینت بگیرید و محکم کنید و برای مثال از فویل روی دوم محافظت کنید. رنگ آکریلیکاز یک قوطی طرف اول را حکاکی کنید، حفاظ دومی را با استون بشویید، طرف دوم را چاپ و محکم کنید، طرف اول را با رنگ محافظت کنید، طرف دوم را حکاکی کنید و محافظ را از اولی بشویید.

4. باید به صورت زیر چاپ کنید: ابتدا کار چاپ را ارسال کنید، صبر کنید تا چاپگر گزارش دهد که کاغذ وجود ندارد، سپس با دقت زیرلایه را با قطعه کار که زیر غلتک های فشار محکم شده است بلغزانید و محور تغذیه را توسط چرخ دنده جلویی بچرخانید. سمت چپ، و سپس دکمه ادامه چاپ را فشار دهید. اگر وقفه های کوتاهی بین جلسات چاپ وجود داشته باشد، چاپگر روش تمیز کردن کوتاهی را انجام نمی دهد، بنابراین می توانید ابتدا زیرلایه را با قطعه کار بارگیری کنید و سپس کار را برای چاپ ارسال کنید.

5. تمیزی خاصی باید رعایت شود، زیرا هر ذره گرد و غباری که روی جوهر خیس روی قطعه کار قرار گیرد می تواند منجر به نقص شود.

چندین برد مدار چاپی دو طرفه با استفاده از این روش تولید شد، و اگر چه آهنگ ها دربا این حال، به جای 0.5 میلی متر استفاده نشد، امکان به دست آوردن آهنگ با عرض 0.25 میلی متر در مناطق آزمایش نشان داده شد، و این به وضوح محدودیت این روش نیست.

P.S. نمونه ای از تخته دو طرفه با مسیرهای 0.25 میلی متری (در طول طراحی، استانداردهای 0.25 میلی متر برای عرض مسیرها و شکاف ها در نظر گرفته شد، اما در حین تکمیل دستی، فاصله بین مسیرها به اندازه افزایش یافت. ممکن است). توجه داشته باشید که هنگام ساخت تخته های دو طرفه، ظاهراً چاپ و حکاکی پشت سر هم ایمن تر است. سمت 1:

سمت 2:

سه نوع نقص قابل مشاهده است:

1. اعوجاج خطی که ظاهراً ناشی از این است که یک طرف در حالت دو گذر سریع و دیگری در حالت تک گذر آهسته چاپ شده است. یعنی بهتر است هر دو طرف در یک حالت چاپ شوند.

2. در بعضی جاها به دلیل پخش شدن جوهر، مسیرها کمی عریض تر هستند. با آماده کردن دقیق سطح می توان از این عیب جلوگیری کرد - با یک تکه پارچه آغشته به استون چربی زدایی کنید، سپس با یک سواب پنبه ای خشک کاملاً پاک کنید.

3. در یک لبه، آهنگ ها و پدهای تماس به طور قابل توجهی بیشتر حکاکی شده بودند. این به دلیل گرمای بیش از حد اتفاق افتاد، در نتیجه جوهر بسیار تیره شد و شروع به کنده شدن کرد. این بدان معنی است که لازم است یکنواختی گرمایش را به دقت کنترل کنید (مکانی را در اجاق گاز انتخاب کنید که گرمایش یکنواخت تر باشد) و به هیچ وجه اجازه گرم شدن بیش از حد را ندهید - جوهر باید به میزان قابل توجهی تیره شود، اما رنگ گوگرد تیره به دست نیاید.

با این حال، این نقص ها حیاتی نبودند و در نتیجه، بدون هیچ گونه اصلاح سیم کشی، یک دستگاه کاملاً کارآمد دریافت کردیم.

به عنوان یک اپراتور رادیویی آماتور برای سالها، بردهای مدار چاپی را به روشهای مختلف ساختم. من با لاک (آن زمان ها را به یاد بیاورید) ، با کاتر (تخته های مدار ساده) و غیره رنگ کردم. اخیراً روش «پرینتر لیزری و اتو» برای انتقال طرح بر روی فویل فایبرگلاس رایج شده است. بر اساس توصیه ها و مقالات مختلف در اینترنت، تقریباً تمام مطالبی را که توصیه می شد آزمایش کردم. کاغذ جلا نازک از مجلات، کاغذ عکس، کاغذ فکس، پشتی از فیلم خود چسب و حتی کاغذ برای انتقال حرارتی به پارچه. من دروغ می گویم، فویل آلومینیومی درجه مواد غذایی را آزمایش نکرده ام.

هیچ یک از روش ها مرا راضی نکرد زیرا نتیجه پایدار نبود (می توانست بار اول کار کند، فقط می توانست بار سوم یا پنجم اتفاق بیفتد). بهترین نتایج روی کاغذ عکس به دست آمد. در دستگاه فکس و روی ورق مجلات بدتر است، و علاوه بر این، پس از "غلتاندن" آن با اتو، باید خیس می شد. زمان زیادی نمی برد، اما همچنان (به طور متوسط 10 دقیقه). روی کاغذ برای انتقال حرارتی به پارچه به خوبی کار می کرد، اما برای برداشتن لایه پشتی به الکل ایزوپروپیل نیاز دارید و همچنین باید دمای اتو را بسیار دقیق تنظیم کنید. یک اشتباه کوچک - همه چیز هدر است. روی بسترهای فیلم خودچسب، تونر در حین چاپ از سطح صیقلی افتاد (نمیدانم با چه نوع آشغالی پوشانده شدهاند)

همه چیز با مقدمه انجام شد - بیایید شروع کنیم ...

به اندازه کافی عجیب، اجازه دهید به پشتوانه های فیلم خود چسب (کاغذ دیواری خود چسب) بازگردیم. اساساً این فناوری تا حد زیادی با آنچه قبلاً در آن توضیح داده شد یکسان است منابع مختلف. همه چیز در مورد مواد است

آنچه ما نیاز داریم:

1. تکستولیت فویل (در صورت نیاز یک یا دو طرفه)

2. چاپگر لیزری (من یک HP1020 در خانه دارم)

3. آهن - هر

4. Silit-Banks - برای تمیز کردن سطح تخته

5. کلرید آهن برای حکاکی تخته (من آن را با ترکیبات دیگری مانند "سولفات مس - نمک" و غیره آزمایش نکرده ام)

6. مته های نازک برای حفاری (این قابل درک است)

7. فیلم خود چسب

بیایید نگاهی دقیق تر به نقطه 7 بیندازیم.

به بازار یا مغازه ای می رویم که کاغذ دیواری می فروشند و دنبال فیلم ارزان چینی می گردیم. اگر به بستری که فیلم روی آن قرار دارد نگاه کنید، می توانید یک الگوی مش با حروف، نقاشی ها و اعداد را ببینید (هر مارک متفاوت است). بنابراین، ما به فیلم هایی با تعداد زیاد روی بستر علاقه مندیم 333

.ما فقط به او و او علاقه مندیم. ما یک رول 10 متری به عرض 50 سانتی متر داریم 100 روبل. همچنین 777، 555، 556 و غیره وجود دارد. اما ما به آن نیاز نداریم

اینم عکس پشتوانه

سپس تقریباً مثل همیشه. یک تکه تکستولیت به اندازه لازم را با حاشیه 1 سانتی متر در هر لبه (هر کدام برای شما راحت تر و راحت تر است) برش می دهیم. در این مکان ها می توانید سوراخ هایی را برای تراز کردن دو لایه سوراخ کنید (اگر می خواهید تخته دو طرفه را از خاک تمیز کنید). من با "صفر سنباده" مالش نمی دهم، اما از Silit-Banks استفاده می کنم (به تبلیغات تلویزیونی مراجعه کنید). کمی سیلیت روی سطح تخته بریزید و صبر کنید. اگر سطح خیلی کثیف نیست و به شدت اکسید نشده است، 1 دقیقه کافی است. تابلو جلوی چشم ما تمیز و صورتی می شود. اگر مال شما خیلی کثیف است، بیشتر صبر کنید یا این روش را چندین بار تکرار کنید. ما تخته را با آب می شوییم و می بریم تا خشک شود با انگشتان خود سطح تخته را جایی که نقاشی را منتقل می کنیم نگیرید، اما اگر این کار را انجام دهید، پس هیچ چیز وحشتناکی وجود ندارد، فقط آن را با یک سواب آغشته به استون پاک کنید. قبل از انتقال آن

"Komet" همچنین برای تمیز کردن خوب است (به تبلیغات تلویزیونی مراجعه کنید)، اما به صورت پودر.

در اینجا تابلوی آماده شده است

در حالی که تخته در حال خشک شدن است، طرح را چاپ می کنیم. من با استفاده از SprintLayout 4.0 طراحی و چاپ می کنم. هر کسی ترجیحات خود را دارد. از آنچه بیشتر دوست دارید استفاده کنید.

یک تکه از فیلم را به اندازه لازم برش دهید (هنوز خود فیلم را پاره نکنید). از آنجایی که پس از جدا کردن لایه پشتی بسیار نازک است، چاپگر آن را می جود. باور کن - می شود. بنابراین، آن را روی یک برگه کاغذ اداری معمولی می چسبانیم. باید به گونه ای چسبانده شود که پس از برداشتن فیلم، یک سطح صیقلی از لایه پشتی روی آن باقی بماند، از چند قطره چسب Moment در گوشه های پشتی و در مرکز اضلاع بلند استفاده می کنم.

ما همه چیز را برای چاپ آماده کرده ایم. فیلم را جدا می کنیم.

ما "ساندویچ" را در چاپگر قرار می دهیم و چاپ می کنیم. در تنظیمات چاپگر، تنظیم حداکثر تونر را فراموش نکنید.میفهمی چی میگم

چاپ شده؟ بیایید ببینیم که چگونه با نقاشی کار می کنیم. روی این نوع فیلم یا بهتر است بگوییم زیرلایه 333 بود که تونر من از بین رفت، اما روی دیگران افتاد - مادر عزیز...

اتو را روشن کنید (اگر قبلا آن را روشن نکرده اید) می توانید دما را به این صورت بررسی کنید. ما روی کاغذ معمولی چاپ می کنیم، سمت تونر را روی یک اتو معکوس قرار می دهیم و نگاه می کنیم. تونر می درخشد - همه چیز خوب است، دما برای ذوب شدن کافی است.

من اصلا آن را تنظیم نکردم، فقط آن را روی حداکثر تنظیم کردم و تمام.

تخته سه لا (10 میلی متر) را روی میز قرار دادیم، سپس یک کتاب غیر ضروری یا یک مجله از کاغذ روزنامه (به یاد داشته باشید، چنین چیزهایی وجود داشت) روی کتاب تخته ای با فویل رو به بالا.

ما یک تامپون از یک باند یا یک پارچه تمیز نازک درست می کنیم. می توانید آن را در عکس سمت راست ببینید.

ما پشتوانه ای با الگو قرار نمی دهیم - هر چه باشد.

روی آن را با یک ورق کاغذ اداری A4 بپوشانید و اتو را قرار دهید. اگر تخته بزرگتر از سطح زیره اتو است، 30-40 ثانیه برای گرم شدن تخته کافی است.

دوباره روی آن را با یک ورق کاغذ اداری A4 بپوشانید و اتو را روی آن قرار دهید و شروع به اتو کنید. عملاً نیازی به اعمال فشار نیست، فقط تخته را دوباره گرم می کنیم (قبلاً کمی خنک شده است). در اینجا 15-20 ثانیه کافی است، اگرچه من آن را بیشتر نگه داشتم.

به سرعت تمام سطح را با یک سواب پارچه ای به مدت 20-30 ثانیه صاف کنید، به خصوص در امتداد لبه های تخته. ما هم در امتداد و هم در عرض مالش می دهیم - مسیرها در بیش از یک جهت کشیده می شوند. در اینجا باید کمی فشار وارد کنید، گویی آن را روی سطح مالیده اید.

توجه: کسانی که از انگشتان خود می ترسند می توانند دستکش نخی بپوشند - تخته داغ است.

تمام شد، صبر می کنیم تا تخته خنک شود تا بتوانیم با خیال راحت آن را برداریم.

نوک بستر را می گیریم و به آرامی آن را از روی تخته جدا می کنیم. او عملا به تنهایی دور می شود.

و در اینجا نقاشی ترجمه شده است

ما می بینیم که همه چیز فوق العاده است - ما خوشحالیم!

من شخصا آن را 20 بار تکرار کردم، و هیچ چیز از بین نرفت. نتیجه ترجمه 100% (خوب، 99٪ متقاعد شدند)

آهنگ 0.2 برای من خوب بود.

اینجا تخته تمام شده بدون حفاری است - من در حال حاضر شب به رختخواب می روم. فردا حفاریش میکنیم

بابت عکس آخر عذرخواهی می کنم دوربین مال من نیست و می بینید که چگونه سطوح براق را پاک می کند. باور کنید همه چیز در آنجا خوب است.

سپس همه چیز طبق معمول است.

داریم مسموم می کنیم بیا حفاری کنیم بیا تقلب کنیم به اندازه لازم برش دهید. لحیم کاری

اگر همه چیز آماده باشد (نقاشی صفحه مدار چاپی، همه مواد)، کل فرآیند 20-25 دقیقه طول می کشد، از جمله اچ کردن برد

اگر خواب دوده دیدید. چرا خواب دوده را می بینید؟

اگر خواب دوده دیدید. چرا خواب دوده را می بینید؟ چرا دوده را در خواب می بینید، دیدن دوده در کتاب خواب چه تعبیری دارد؟

چرا دوده را در خواب می بینید، دیدن دوده در کتاب خواب چه تعبیری دارد؟ Major Arcana Tarot Sun: معنی کارت راست و وارونه

Major Arcana Tarot Sun: معنی کارت راست و وارونه