معایب بلوک های بتنی هوادهی و ویژگی های اعلام شده. بلوک های سیلیکات گاز پارامترهای عملیاتی بلوک های سیلیکات گاز

بلوک های سیلیکات گاز تقاضای زیادی در ساخت و سازهای مسکونی و صنعتی دارند. این مصالح ساختمانی از بسیاری جهات از بتن، آجر، چوب طبیعی و غیره پیشی می گیرد و از مواد اولیه سازگار با محیط زیست ساخته شده است، از نظر سبکی، مقاومت در برابر آتش، سهولت استفاده و حمل و نقل متفاوت است. استفاده از این متریال سبک به شما این امکان را می دهد که هزینه چیدمان یک فونداسیون تقویت شده سنگین و در نتیجه هزینه ساخت یک ساختمان را کاهش دهید.

بلوک های سیلیکات گاز چیست؟

بلوک سیلیکات گاز یک ماده دیواری سبک و بادوام است که از بتن هوادهی ساخته شده است. محصولات دارای ساختار داخلی متخلخل هستند که تأثیر مثبتی بر خواص عایق حرارت و صدا دارد. چنین مصالح ساختمانی را می توان در زمینه های مختلف صنعت ساخت و ساز - برای ساخت خانه های روستایی و روستایی، گاراژ ماشین، سازه های ابزار، مجتمع های انبار و غیره استفاده کرد.

بلوک های سیلیکات گاز چگونه ساخته می شوند؟

دو فناوری اصلی برای تولید بلوک های ساختمانی سیلیکات گاز وجود دارد.

- غیر اتوکلاو... با این روش تولید، انجماد مخلوط کاری در شرایط طبیعی اتفاق می افتد. بلوکهای سیلیکات گاز غیر اتوکلاو با هزینه کمتری متمایز میشوند، اما تفاوتهای مهمی با بلوکهای اتوکلاو دارند. اول اینکه دوام کمتری دارند. ثانیاً، هنگامی که آنها خشک می شوند، انقباض تقریباً 5 برابر شدیدتر از محصولات اتوکلاو شده رخ می دهد.

- اتوکلاو... برای تولید اتوکلاو سیلیکات گاز، انرژی و منابع مواد بیشتری مورد نیاز است که باعث افزایش قیمت تمام شده محصولات می شود. تولید در فشار معین (0.8-1.2 مگاپاسکال) و دمای (تا 200 درجه سانتیگراد) انجام می شود. محصولات نهایی دوام بیشتری دارند و در برابر انقباض مقاوم هستند.

انواع بلوک

بلوک های سیلیکات گاز بسته به چگالی، ترکیب و هدف عملکردی به سه دسته اصلی تقسیم می شوند.

- ساختاری... آنها ویژگی های استحکام بالایی دارند. چگالی محصولات حداقل 700 کیلوگرم بر متر مکعب است. از آنها در ساخت ساختمان های بلند (تا سه طبقه) استفاده می شود. آنها قادر به تحمل بارهای مکانیکی بالا هستند. هدایت حرارتی 0.18-0.2 W / (m · ° C) است.

- عایق سازه و حرارتی... هنگام چیدمان دیوارهای باربر در ساختمان های کم ارتفاع از بلوک هایی با تراکم 500-700 کیلوگرم بر متر مکعب استفاده می شود. آنها با نسبت متعادلی از ویژگی های مقاومت و عایق حرارتی [(0.12-0.18 W / (m · ° C)] متمایز می شوند.

- عایق حرارت... آنها با افزایش خواص عایق حرارتی مشخص می شوند [(0.08-0.1 W / (m · ° C)]. به دلیل چگالی کم (کمتر از 400 کیلوگرم بر متر مکعب)، برای ایجاد دیوارهای باربر مناسب نیستند. بنابراین آنها به طور انحصاری برای عایق استفاده می شوند.

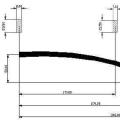

اندازه ها و وزن ها

بلوک های دیواری سیلیکات گاز دارای ابعاد استاندارد 600*200*300 میلی متر می باشند. مشخصات کلی نیم بلوک ها 600 × 100 × 300 میلی متر است. بسته به شرکت سازنده، اندازه استاندارد محصولات ممکن است کمی متفاوت باشد: 500 x 200 x 300، 588 x 300 x 288 میلی متر و غیره.

جرم یک بلوک به چگالی آن بستگی دارد:

- وزن بلوک های ساختاری 20-40 کیلوگرم، نیم بلوک ها - 10-16 کیلوگرم؛

- بلوک های ساختاری و عایق حرارتی و نیمه بلوک ها - به ترتیب 17-30 کیلوگرم و 9-13 کیلوگرم؛

- بلوک های عایق حرارتی 14-21 کیلوگرم وزن دارند، نیم بلوک ها - 5-10 کیلوگرم.

ترکیب بلوک های سیلیکات گاز

سیلیکات گاز یک مصالح ساختمانی سازگار با محیط زیست است که از مواد خام غیر سمی با منشاء طبیعی ساخته شده است. بلوک ها شامل سیمان، ماسه، آهک و آب است. از تراشه های آلومینیومی به عنوان عامل کف کننده استفاده می شود که به افزایش نسبت فضای خالی بلوک ها کمک می کند. همچنین در تولید ماده از یک سورفکتانت - سولفونول C استفاده می شود.

ویژگی های مواد

بلوک های ساختمانی سیلیکات گاز دارای ویژگی های زیر هستند.

- ظرفیت گرمایی... محصولات ساخته شده با فناوری اتوکلاو دارای ضریب هدایت حرارتی 1 کیلوژول / (kg · ° C) هستند.

- رسانایی گرمایی... سیلیکات گاز ساختاری و عایق حرارتی دارای میانگین رسانایی حرارتی حدود 0.14 W / (m · ° C) است، در حالی که برای بتن مسلح این پارامتر به 2.04 می رسد.

- جذب صدا... بلوک های سیلیکات گاز به طور قابل توجهی دامنه نویز خارجی را کاهش می دهند، شاخص جذب صدا برای این ماده 0.2 است.

- مقاومت در برابر سرما... مواد با چگالی 600 کیلوگرم بر متر مکعب می توانند تا 35 چرخه انجماد و ذوب (که مطابق با شاخص F35 است) مقاومت کنند. محصولات با تراکم بالاتر دارای کلاس مقاومت در برابر سرما F50 هستند.

مزایا و معایب بلوک سیلیکات گاز

مزایای اصلی سیلیکات گاز به شرح زیر است.

- سهولت... وزن بلوک های سیلیکات گاز تقریباً 5 برابر کمتر از محصولات بتنی با همان اندازه است. این امر کار ساخت و ساز را تسهیل می کند و هزینه حمل و نقل مصالح ساختمانی را کاهش می دهد.

- عایق حرارت و صدا موثر... به دلیل وجود ریز منافذ داخلی، ویژگی های عایق حرارت و صدا بالا سیلیکات گاز حاصل می شود. این به شما امکان می دهد یک آب و هوای داخلی راحت ایجاد کنید.

- دوستی با محیط زیست... مصالح ساختمانی حاوی سموم خطرناک و مواد سرطان زا نیست که به محیط زیست و سلامت انسان آسیب برساند.

- نسوز... سیلیکات گاز از مواد خام غیر قابل احتراق تولید می شود، بنابراین در اثر حرارت شدید فرو نمی ریزد و به گسترش شعله در آتش کمک نمی کند.

چقدر ایرادات مهم هستند

مانند هر مصالح ساختمانی دیگری، سیلیکات گاز دارای معایبی است.

- حاشیه ایمنی کم... ماده ای با چگالی کم (300-400 کیلوگرم بر متر مکعب) دارای ویژگی های مقاومت نسبتاً کم است. بنابراین، در حین ساخت، انجام کارهای تقویت دیوار ضروری است.

- سطوح صاف... قسمت های جلویی بلوک های سیلیکات گاز دارای سطح صاف با ضریب زبری پایین می باشد. به همین دلیل، چسبندگی با مواد تکمیلی بدتر می شود، که روند تزئین دیوارها با گچ و سایر پوشش ها را پیچیده می کند.

- مقاومت در برابر رطوبت کم... به دلیل افزایش تخلخل، این ماده به رطوبت بالا حساس است. آب و بخار آب به ریز منافذ داخلی نفوذ میکنند و وقتی یخ میزنند، حجم آن افزایش مییابد و بلوکها را از داخل تخریب میکند. بنابراین، دیوارهای سیلیکات گاز نیاز به ضد آب اضافی دارند.

بلوک سیلیکات گاز کجا استفاده می شود؟

بلوک سیلیکات گاز در ساخت و سازهای مسکونی و صنعتی استفاده می شود. این ماده نه تنها برای ساخت عناصر باربر ساختمان ها، بلکه برای افزایش عایق حرارتی و همچنین برای محافظت از شبکه های مهندسی (به ویژه گرمایش) استفاده می شود.

دامنه سیلیکات گاز با ویژگی های آن، در درجه اول چگالی تعیین می شود.

- محصولات با چگالی 300-400 کیلوگرم بر متر مکعب حاشیه ایمنی کمی دارند، بنابراین عمدتاً برای عایق کاری دیوار استفاده می شوند.

- سیلیکات گاز با چگالی 400 کیلوگرم بر مترمکعب برای ساخت خانه های یک طبقه، گاراژها، ساختمان های اداری و تاسیساتی مناسب است. به دلیل استحکام بالاتر، این ماده قادر است بارهای قابل توجهی را تحمل کند.

- بلوک های با چگالی 500 کیلوگرم بر متر مکعب از نظر مقاومت و خواص عایق حرارتی بهینه هستند. آنها اغلب برای ساخت کلبه ها، خانه های روستایی و ساختمان های دیگر تا ارتفاع 3 طبقه استفاده می شوند.

بادوام ترین بلوک های سیلیکات گاز با چگالی 700 کیلوگرم بر متر مکعب هستند. از آنها برای ساخت ساختمان های بلند مسکونی و صنعتی استفاده می شود. اما به دلیل افزایش چگالی، ضریب تخلخل ماده کاهش می یابد و در نتیجه خاصیت عایق حرارتی آن کاهش می یابد. بنابراین، دیوارهای ساخته شده از چنین بلوک هایی نیاز به عایق اضافی دارند.

فرآیند ساخت و آزمایش را مسدود کنید.

بلوک های سیلیکات گاز نوعی ماده سلولی سبک وزن هستند که کاربرد نسبتاً گسترده ای در ساخت و ساز دارند. محبوبیت محصولات بتن متخلخل از این نوع به دلیل کیفیت فنی بالا و ویژگی های مثبت متعدد آن به دست آمده است. بلوک های سیلیکات گاز چه مزایا و معایبی دارند و استفاده از آنها در ساخت خانه ها چه ویژگی هایی دارد؟

سیلیکات گاز به عنوان آنالوگ بهبود یافته بتن هوادهی در نظر گرفته می شود. تکنولوژی تولید ساخت آن شامل اجزای زیر است:

- سیمان پرتلند با کیفیت بالا که حاوی بیش از 50 درصد یک ترکیب غیر آلی، سیلیکات کلسیم است.

- اب؛

- پودر آلومینیوم به عنوان یک عامل دمنده؛

- آهک خشک شده 70 درصد با اکسیدهای منیزیم و کلسیم غنی شده است.

- ماسه ریز کوارتز

از مخلوطی از چنین اجزایی، یک ماده متخلخل با کیفیت بالا با مشخصات فنی خوب به دست می آید:

- هدایت حرارتی بهینه این شاخص به کیفیت مواد و چگالی آن بستگی دارد. نام تجاری بلوک های سیلیکات گاز D700 با هدایت حرارتی 0.18 W / m ° C مطابقت دارد. این رقم برای سایر مصالح ساختمانی از جمله بتن مسلح کمی بیشتر از مقادیر زیادی است.

- مقاومت در برابر سرما. بلوک های سیلیکات گاز با چگالی 600 کیلوگرم بر متر مکعب می توانند بیش از 50 چرخه انجماد و ذوب را تحمل کنند. برخی از برندهای جدید دارای شاخص مقاومت در برابر سرما تا 100 سیکل هستند.

- چگالی مواد. این مقدار بسته به نوع سیلیکات گاز متفاوت است - از D400 تا D700.

- توانایی جذب صداها. خواص عایق صدا بلوک های سلولی برابر با ضریب 0.2 در فرکانس صوتی 1000 هرتز است.

بسیاری از پارامترهای فنی سیلیکات گاز چندین برابر شاخص های مشخصه یک آجر است. برای اطمینان از هدایت حرارتی مطلوب، دیوارها با ضخامت 50 سانتی متر قرار می گیرند. برای ایجاد چنین شرایطی از آجر، اندازه سنگ تراشی 2 متر مورد نیاز است.

کیفیت و خواص سیلیکات گاز به نسبت اجزای مورد استفاده برای تهیه آن بستگی دارد. می توان با افزایش دوز مخلوط سیمان استحکام محصولات را افزایش داد، اما در عین حال تخلخل ماده کاهش می یابد که بر سایر مشخصات فنی آن تأثیر می گذارد.

انواع

بلوک های سیلیکات گاز بسته به درجه استحکام به سه نوع اصلی تقسیم می شوند:

- ساختاری. چنین موادی برای ساخت ساختمان هایی که بیش از سه طبقه نباشد استفاده می شود. تراکم بلوک D700 است.

- عایق سازه و حرارتی. سیلیکات گاز از این نوع برای تخمگذار دیوارهای باربر در ساختمان های بالاتر از دو طبقه و همچنین برای ساخت پارتیشن های داخلی استفاده می شود. چگالی آن از D500 تا D700 متغیر است.

- عایق حرارت. این ماده با موفقیت برای کاهش درجه انتقال حرارت دیوارها استفاده شده است. استحکام آن کم است و به دلیل تخلخل زیاد، چگالی آن تنها به D400 می رسد.

بلوک های ساختمانی سیلیکات گاز به دو روش تولید می شوند:

- اتوکلاو. تکنیک ساخت شامل پردازش مواد تحت فشار بخار بالای 9 بار و دمای 175 درجه است. چنین بخار دهی بلوک ها در اتوکلاوهای صنعتی ویژه انجام می شود.

- غیر اتوکلاو. مخلوط گاز سیلیکات آماده شده به طور طبیعی بیش از دو هفته سخت می شود. در عین حال دمای هوای مورد نیاز نیز حفظ می شود.

گاز سیلیکات تولید شده توسط اتوکلاو دارای بالاترین مشخصات فنی می باشد. چنین بلوک هایی دارای ویژگی های استحکام و انقباض خوبی هستند.

اندازه و وزن

اندازه بلوک سیلیکات گاز به نوع ماده و سازنده آن بستگی دارد. متداول ترین آنها ابعاد زیر است که در میلی متر بیان می شود:

- 600x100x300;

- 600x200x300;

- 500x200x300;

- 250x400x600;

- 250x250x600.

سیلیکات گاز به دلیل ساختار سلولی، ماده ای نسبتاً سبک است. وزن محصولات متخلخل با توجه به چگالی مواد و اندازه استاندارد آن متفاوت است:

- D400 - از 10 تا 21 کیلوگرم؛

- D500-D600 - از 9 تا 30 کیلوگرم؛

- D700 - از 10 تا 40 کیلوگرم.

جرم کوچک بلوک ها و توانایی انتخاب اندازه مورد نیاز روند ساخت و ساز را بسیار تسهیل می کند.

دامنه کاربرد بلوک های سیلیکات گاز

در ساخت و ساز، سیلیکات گاز با موفقیت برای اهداف زیر استفاده می شود:

- ساخت و ساز ساختمان؛

- عایق حرارتی ساختمان های مختلف؛

- عایق کاری مهندسی حرارتی و سازه های ساختمانی.

تعداد سلول در هر متر مکعب در بلوک های سیلیکات گاز تولید شده متفاوت است. بنابراین، زمینه کاربرد مواد به طور مستقیم به چگالی مواد بستگی دارد:

- 700 کیلوگرم بر متر مکعب. چنین بلوک هایی بیشترین کاربرد را در ساخت ساختمان های بلند دارند. ساخت ساختمان های بلند از سیلیکات گاز بسیار ارزان تر از بتن مسلح یا آجر است.

- 500 کیلوگرم در متر مکعب. این ماده برای ساخت ساختمان های کم ارتفاع - تا سه طبقه استفاده می شود.

- 400 کیلوگرم در متر مکعب. این سیلیکات گاز برای اجرای ساختمان های یک طبقه مناسب است. بیشتر اوقات از آن برای ساختمان های خارجی ارزان قیمت استفاده می شود. علاوه بر این، این ماده با موفقیت برای عایق حرارتی دیوارها استفاده می شود.

- 300 کیلوگرم بر متر مکعب. بلوک های سلولی با شاخص چگالی کم برای عایق کاری سازه های باربر در نظر گرفته شده اند. این ماده قادر به تحمل بارهای مکانیکی بالا نیست، بنابراین برای ساخت دیوارها مناسب نیست.

هر چه تراکم بلوک های سلولی کمتر باشد، کیفیت عایق حرارتی آنها بالاتر است. در این راستا، سازه های ساخته شده از سیلیکات گاز با ساختار متراکم اغلب نیاز به عایق اضافی دارند. صفحات پلی استایرن منبسط شده به عنوان ماده عایق استفاده می شود.

مزایا و معایب

ساخت خانه ها از بلوک های سیلیکات گاز با هزینه کم مواد و مزایای فراوان آن کاملاً توجیه می شود:

- بلوک های ساخت خانه از دوام بالایی برخوردار هستند. برای یک ماده با چگالی متوسط 500 کیلوگرم بر متر مکعب، نرخ فشرده سازی مکانیکی 40 کیلوگرم بر سانتی متر مکعب است.

- وزن کم محصولات سیلیکات گاز به شما امکان می دهد از هزینه های اضافی برای تحویل و نصب بلوک ها جلوگیری کنید. مواد سلولی پنج برابر سبکتر از بتن معمولی است.

- به دلیل انتقال حرارت خوب، مصرف گرما کاهش می یابد. این ویژگی به شما امکان می دهد تا به میزان قابل توجهی در گرمایش ساختمان صرفه جویی کنید.

- نرخ بالای عایق صدا. به دلیل وجود منافذ، مواد سلولی ده برابر بهتر از آجر در برابر نفوذ صدا به داخل ساختمان محافظت می کند.

- خواص اکولوژیکی خوب بلوک ها حاوی مواد سمی نیستند و استفاده از آنها کاملا بی خطر است. بر اساس بسیاری از شاخص های زیست محیطی، سیلیکات گاز معادل چوب است.

- نفوذپذیری بخار بالای محصولات به شما امکان می دهد شرایط محیطی خوبی برای محیط داخلی ایجاد کنید.

- مواد غیر قابل احتراق از گسترش آتش در صورت آتش سوزی جلوگیری می کند.

- نسبت دقیق اندازه بلوک ها امکان ساخت یکنواخت دیوارها را فراهم می کند.

- قیمت مواد مقرون به صرفه. با شاخص های فنی خوب، قیمت بلوک سیلیکات گاز نسبتا پایین است.

در کنار تعداد قابل توجهی از مزایا، یک ماده متخلخل دارای معایبی است:

- مقاومت مکانیکی بلوک ها کمی کمتر از بتن مسلح و آجر است. بنابراین، هنگام کوبیدن میخ به دیوار یا پیچاندن رولپلاک، سطح به راحتی خرد می شود. بلوک ها قطعات سنگین را به اندازه کافی ضعیف نگه می دارند.

- توانایی جذب رطوبت. گاز سیلیکات آب را به خوبی و سریع جذب می کند که با نفوذ به منافذ، استحکام مواد را کاهش داده و منجر به تخریب آن می شود. در ساخت ساختمان ها از انواع بتن متخلخل، سطوح از رطوبت محافظت می شوند. استفاده از گچ بر روی دیوارها در دو لایه توصیه می شود.

- مقاومت بلوک ها در برابر سرما بستگی به چگالی محصولات دارد. گریدهای سیلیکات گاز زیر D 400 قادر به تحمل چرخه 50 ساله نیستند.

- مواد مستعد جمع شدن هستند. بنابراین، به ویژه برای بلوک های درجه های زیر D700، اولین ترک ها ممکن است چند سال پس از ساخت ساختمان ظاهر شوند.

هنگام تزئین دیوارهای ساخته شده از سیلیکات گاز، عمدتاً از گچ گچ استفاده می شود. این کاملاً تمام درزهای بین بلوک ها را پنهان می کند. مخلوط سیمان و ماسه به سطح متخلخل نمی چسبد و با کاهش دمای هوا، ترک های کوچکی ایجاد می شود.

محبوبیت سیلیکات گاز هر سال در حال افزایش است. بلوک های سلولی تقریباً تمام ویژگی های لازم برای ساخت کارآمد ساختمان های کم ارتفاع را دارند. برخی از ویژگی ها بسیار بیشتر از سایر مواد است. با کمک بلوک های سیلیکات گازی سبک وزن، می توانید در مدت زمان نسبتاً کوتاهی با هزینه کم ساختمانی قابل اعتماد بسازید.

بلوک های ساختمانی سیلیکات گاز یک مصالح ساختمانی با ارزش جهانی هستند. این سنگ مصنوعی متخلخل است. این ساختار از یک واکنش شیمیایی طبیعی بین آلومینیوم و آهک تشکیل می شود. در طی واکنش، این دو جزء متلاشی شده و هیدروژن را تشکیل می دهند.

بلوک های سیلیکات گاز با فشار 10-12 بار تحت عملیات حرارتی (تا + 190 درجه سانتیگراد) قرار می گیرند. به لطف این ماده، استحکام اضافی داده می شود و شاخص های هدایت حرارتی و مقاومت در برابر یخبندان بهبود می یابد.

در آغاز قرن گذشته در سوئد توسعه یافت، اما اخیراً محبوبیت پیدا کرده است. او عملاً با گذشت زمان دستخوش تغییراتی نشد ، که از راحتی ، سادگی و قابلیت اطمینان او صحبت می کند.

انواع بلوک سیلیکات گاز

تمام بلوک های سیلیکات گاز را می توان به سه نوع تقسیم کرد:

بتن هوادهییک سنگ مصنوعی است آرایه آن حاوی سلول های هوای بسته با قطر بیش از 3 میلی متر است. اجزای اصلی عبارتند از: ماسه، سیمان، مجموعه ای از اجزای تشکیل دهنده گاز. منافذ هوا به طور قابل توجهی هدایت حرارتی آن را افزایش می دهد.

فوم بتنماده ای شبیه بتن هوادهی است. تفاوت در روش تولید است. سلول ها به دلیل معرفی مواد افزودنی کف ساز تشکیل می شوند. اجزای اصلی کوارتز، آهک و سیمان است.

سیلیکات گاز- مصالح ساختمانی که از سخت شدن اتوکلاو تشکیل شده است. اجزای آن عبارتند از: ماسه و آهک خرد شده، پودر آلومینیوم. از نظر وزن سبک تر و هدایت حرارتی بهتر متفاوت است.

ویدیو در مورد آنچه باید در مورد بلوک های سیلیکات گاز به عنوان یک مصالح ساختمانی بدانید:

طبقه بندی بر اساس دامنه

بلوک های دیواریبرای نصب دیوار با حداقل درز طراحی شده است. در فرآیند ساخت این ماده از فناوری های جدیدی استفاده می شود که شامل استفاده از سیمان، ماسه کوارتز، آب و آهک می باشد. از پودر آلومینیوم برای ایجاد منافذ استفاده می شود.

بسته به چگالی مواد، می توان آنها را هم برای عایق (تراکم 350 کیلوگرم بر متر مکعب) و هم برای ساخت و ساز کم ارتفاع (400-500 کیلوگرم در متر مکعب) استفاده کرد. بلوک های دیواری دارای ابعاد بزرگ تری هستند که باعث کاهش هزینه مواد و نیروی کار می شود.

امروزه این یک اتفاق بسیار رایج است. چنین محبوبیت بالایی از بلوک های سیلیکات گازی به دلیل هزینه کم و رسانایی حرارتی آنها است که به دست آوردن ساختمان های کارآمد انرژی را ممکن می کند.

بلوک های پارتیشنمی توان از آن برای ساخت پارتیشن و دیوار استفاده کرد. برای دیوارهای داخلی آپارتمان بلوک هایی به ضخامت 10 سانتی متر مناسب است. ارتفاع و عرض بلوک های 100 میلی متری مهم نیست.

ابعاد متوسط بلوک های جداکننده برای دیوارهای داخلی 200 * 200 * 400 میلی متر است، همچنین بلوک های بسیار نازک با ضخامت 50 میلی متر وجود دارد.

آنها به راحتی نصب می شوند و دارای چندین مزیت هستند:

- خواص عایق صدا و حرارت خوب؛

- سودآوری؛

- وزن کم؛

- کم هزینه.

این بلوک ها علاوه بر مزایا، معایبی نیز دارند:

- پیچیدگی در پردازش؛

- استحکام کم؛

- هزینه های بالا در عملیات بعدی.

این تنها بخش کوچکی از چنین مصالح ساختمانی مانند سیلیکات گاز است. در این مقاله می توانید با لیست دقیق تری آشنا شوید.

انواع بلوک ها بسته به اندازه و دسته بندی قدرت

- تخمگذار خشک با چسب. بلوک های با 1 دسته دقت امکان انحراف را دارند: در اندازه های تا 1.5 میلی متر. صاف بودن لبه ها و لبه ها - تا 2 میلی متر؛ برش گوشه ها - تا 2 میلی متر؛ دنده های شکسته - بیش از 5 میلی متر نیست. (اندازه استاندارد بلوک سیلیکات گاز 600x400x200 است)

- گذاشتن روی چسب. بلوک های دسته 2 دقت می توانند از نظر اندازه تا 2 میلی متر متفاوت باشند، دارای انحراف از صافی و مستطیل بودن لبه ها و لبه ها تا 3 میلی متر، برش گوشه ها - تا 2 میلی متر، و لبه ها - تا 2 میلی متر 5 میلی متر.

- گذاشتن روی ملات. دقت رده 3 می تواند از اندازه بلوک تا 3 میلی متر، مستطیل و راستی - تا 4 میلی متر، لبه های برش خورده - تا 10 میلی متر و گوشه ها - تا 2 میلی متر انحراف داشته باشد.

بلوک های سیلیکات زبانه دار، بر خلاف سطوح صاف، دارای دستگیره های دستی هستند. دامنه کاربرد آنها: ساخت قاب یکپارچه، و همچنین ساخت ساختمان های چند طبقه.

هنگامی که روی هم قرار می گیرند، عملکرد قفل حرارتی و عملکرد هدایت را دارند. این سیستم نعوظ قادر است در محلول چسب صرفه جویی کند.

تصویر بلوک های سیلیکات گازی زبانه و شیار را نشان می دهد

ترکیب سیلیکات های گازی

جزء اصلی در تولید بلوک های سیلیکات گاز آهک است. و بنابراین، نیازهای افزایشی بر آن تحمیل می شود: فعالیت و خلوص ترکیب. نتیجه نهایی به طور مستقیم به کیفیت این جزء بستگی دارد.

بلوک های سیلیکات گاز علاوه بر آهک شامل مخلوطی از ماسه کوارتز، آب، سیمان و پودر آلومینیوم می باشد. آخرین جزء با هیدرات اکسید کلسیم واکنش می دهد و فرآیند تشکیل گاز را انجام می دهد. حباب های گاز در مراحل اولیه تولید تا قرار دادن بلوک ها در اتوکلاو شروع به تشکیل می کنند.

از بسیاری جهات، ترکیب و فناوری تولید، ویژگیهای آینده و عملیاتی بلوکهای سیلیکات گاز را تعیین میکند.

گریدهای سیلیکات گاز

نمرات ساختاری منعکس کننده هدف بلوک های سیلیکات گاز است:

- D1000-D1200 - طراحی شده برای ساخت و ساز ساختمان ها و سازه های مسکونی، صنعتی و عمومی.

- D200- D500 - برای عایق کاری سازه های ساختمانی.

- D500- D900 - محصولات عایق ساختاری و حرارتی؛

- D700 - محصولات دیوار اتوکلاو.

بسته به تراکم مواد، بلوک های سیلیکات گاز را می توان برای ساخت ساختمان های کم ارتفاع و ساختمان های بلند (تا طبقه نهم) استفاده کرد و در مارک های زیر متفاوت است:

- 200-350 - مواد عایق حرارتی؛

- 400-600 - برای دیوارهای باربر و غیر باربر در ساخت و سازهای کم ارتفاع.

- 500-700 - برای ساختمان ها و سازه هایی که بیش از 3 طبقه ارتفاع ندارند.

- 700 و بالاتر - برای ساخت و ساز چند طبقه با استفاده از آرماتور.

صرف نظر از نام تجاری بلوک ها، قبل از ساخت دیوارهای ساخته شده از سیلیکات گاز، باید ویژگی ها و ویژگی ها را دریابید.

بلوک سیلیکات گاز یا فوم

هر دوی این مصالح ساختمانی منشأ یکسانی دارند: ملات بتنی و ساختار متخلخل. تفاوت ها در فن آوری ظاهر حباب ها است. در فرآیند تولید فوم بتن از برهم کنش غبار آلومینیوم و آهک حباب هایی تشکیل می شود که هیدروژن آزاد می کند.

و ساختار متخلخل سیلیکات های گاز با افزودن یک عامل کف کننده مخصوص به دست می آید. هر دو ماده سریعتر از خروج هوا از ساختار آنها سخت می شوند. اگر در نوع اول حباب ها سعی می کنند مخلوط را ترک کنند و بالا بیایند، در حالت دیگر توسط عامل کف کننده نگه داشته می شوند.

هنگامی که عملکرد آن متوقف می شود، حباب ها می ترکند و ساختار را فشرده می کنند. بنابراین، هر دو ماده در رطوبت سنجی متفاوت هستند. دریافت رطوبت به فوم بتن راحت تر از سیلیکات گاز است.

بلوک فوم بر خلاف سیلیکات گاز دارای سطحی کاملا صاف است. نفوذ رطوبت به داخل آن دشوارتر است. اگر بلوک های با استحکام یکسان را مقایسه کنیم، بلوک های سیلیکات گازی وزن کمتری خواهند داشت. این به دلیل تخلخل بالاتر آن است.

میز 1

بلوک گاز و سیلیکات گاز

بلوک گاز یک سنگ مصنوعی با سلول هایی به قطر 1 تا 3 میلی متر است. آنها به طور مساوی در سراسر ساختار مواد توزیع می شوند. این میزان یکنواختی این حباب ها است که بر کیفیت مواد نهایی تأثیر می گذارد. در تولید بلوک هوادهی، سیمان با اتوکلاو یا سخت شدن طبیعی پایه است.

سیلیکات گاز یک ماده بر پایه آهک است. علاوه بر آن، ترکیب شامل: ماسه، آب و مواد افزودنی تشکیل دهنده گاز است. بلوک ها اتوکلاو شده اند. مخلوط سیلیکات گاز در قالب ریخته می شود و تحت عملیات حرارتی کوره قرار می گیرد و پس از آن بلوک تمام شده با یک رشته به بلوک های کوچکتر با اندازه مورد نیاز بریده می شود.

بلوک های گاز دارای ضریب عایق صوتی کمتری هستند. اگر سیلیکات گاز رطوبت را جذب کند و ساختار آن دچار این مشکل شود، بلوک گاز آن را از خود عبور می دهد و یک میکروکلیم راحت در اتاق ایجاد می کند.

بلوک های سیلیکات گازی به دلیل تخلخل یکنواخت دوام بیشتری دارند. و هزینه بیشتری نسبت به بلوک های گازی با دوام کمتر دارند.

جدول 2

بلوک های سیلیکات گاز یا بلوک های رسی منبسط شده

مزایای مهم بلوک های سیلیکات گاز ایمنی: زیست محیطی و فنی است. ضریب هدایت حرارتی پایین به آن اجازه می دهد تا در برابر تماس با پدیده های طبیعی و آتش مقاومت کند و در عین حال گرما را حتی در یخبندان های شدید حفظ کند.

عدم وجود مواد رادیواکتیو، فلزات سنگین و سایر اجزای خطرناک برای زندگی و سلامتی در بلوکهای سیلیکات گاز به شما این امکان را میدهد که بدون ترس از سلامتی خود، ساختمانهایی را بنا کنید. استحکام بلوک ها امکان ساخت ساختمان های 2-3 طبقه را فراهم می کند.

اما، با وجود مزایای آن، سیلیکات گاز یک رقیب دارد - بتن خاک رس منبسط شده. ساختار زبانه و شیار آن امکان قرار دادن دیوارها را بدون درز فراهم می کند. چنین ساختاری تشکیل پل های سرد را از بین می برد و محلول چسب را ذخیره می کند.

ساختار متخلخل بلوک های رسی منبسط شده گرما را در اتاق بهتر از بلوک های سیلیکات گاز حفظ می کند. و از نظر مقاومت در برابر سرما، 15 چرخه بیشتر از یک ماده رقابتی. هزینه این مواد تقریباً برابر است.

سیلیکات گاز و بلوک های رسی منبسط شده عملا خواص فیزیکی و شیمیایی برابری دارند. آنها خارج از رقابت با چوب و آجر هستند - این نیز توسط آمار توسعه دهندگان نشان داده شده است. بلوک های سیلیکات گازی به دلیل در دسترس بودن و قیمت پایین، تقاضای بیشتری در بازار مصالح ساختمانی دارند.

عملی بودن

استحکام - قدرت

دوستی با محیط زیست

قیمت

نمرهی نهایی

پارامترهای عملیاتی بلوک های سیلیکات گاز

طول عمر- ارزش اسمی در آب و هوای معمولی تا 100 سال و در آب و هوای مرطوب تا 50 سال است. با مراقبت مناسب، وجود گچ و ناودان، شرایط استاندارد کاملاً با شرایط واقعی مطابقت دارد.

مصرف مواد- بستگی به شرایط آب و هوایی دارد. ضخامت دیوارهای توصیه شده از 400 میلی متر در آب و هوای معتدل تا 800 میلی متر در مناطق شمالی متغیر است.

کلاس قدرت برای فشرده سازی- فشار تضمین شده را مشخص می کند که منجر به تخریب نمی شود. بلوک های با چگالی 600 کیلوگرم بر متر مکعب دارای کلاس مقاومتی از B1.5 تا B3.5 هستند (2-3 برابر کمتر از آجر). برای سازه های عایق حرارتی با چگالی مواد 300 کیلوگرم بر متر مکعب، کلاس مقاومت بسیار پایین تر است - B0.75-B1.5.

توجه داشته باشید که کاهش کلاس مقاومت بلوک های سیلیکات گازی به معنای کاهش واقعی مقاومت سازه نیست. برای یک ماده متخلخل، جرم کل سنگ تراشی (در نتیجه فشار اعمال شده) 2.5-3 برابر کمتر از ساختار آجری است.

مقاومت در برابر سرما- به صورت عددی تعداد چرخه های ذوبی را نشان می دهد که یک نوع ماده خاص می تواند بدون از دست دادن بیش از 15٪ استحکام خود مقاومت کند. در این مورد، نام گذاری که شبیه F50 است به این معنی است که تعداد چرخه های تضمین شده 50 است.

آزمایش های فنی در شرایط سخت و بسیار فراتر از تغییرات محیطی انجام می شود. بلوک را در آب غوطه ور می کنند تا کاملاً اشباع شود و سپس در فریزر قرار می دهند. در واقعیت، چنین شرایط سختی وجود ندارد، بنابراین عملکرد اصلی پارامتر، جهت دادن به خریدار در یک نسخه قابل قبول تر برای یک منطقه آب و هوایی خاص است.

ضریب هدایت حرارتی- به چگالی و رطوبت مواد بستگی دارد. بنابراین، سبک ترین بلوک سیلیکات گاز (300 کیلوگرم بر متر مکعب) دارای رسانایی حرارتی در حدود 0.08 وات / (m ?? C)، و سنگین ترین (600 کیلوگرم / متر مکعب) - تقریبا 2 برابر بیشتر است. افزایش رطوبت مواد به میزان 1 درصد، هدایت حرارتی را 4-5 درصد افزایش می دهد.

جدول تفاوت بین مارک های مختلف بلوک ها را از نظر هدایت حرارتی، انقباض، مقاومت در برابر یخ زدگی و نفوذپذیری بخار نشان می دهد:

بلوک های سیلیکات گاز انتخاب خوبی برای خانه های کوچک به خصوص در آب و هوای سردتر هستند. برای کلبه های تابستانی یا دیوارهای یک آپارتمان، مواد متخلخل نیز به یک راه راحت و ارزان تبدیل می شوند. هنگام خرید، باید محتویات پالت ها را به دقت بررسی کنید - فروشندگان بی پروا می توانند بلوک هایی را با درصد رد بالایی بفروشند.

بلوک های سیلیکات گاز یک مصالح ساختمانی با ارزش جهانی هستند. این سنگ مصنوعی متخلخل است. این ساختار از یک واکنش شیمیایی طبیعی بین آلومینیوم و آهک تشکیل می شود. در طی واکنش، این دو جزء متلاشی شده و هیدروژن را تشکیل می دهند.

در شرایط افزایش مداوم قیمت منابع انرژی، نیاز به مصالح ساختمانی با عملکرد حرارتی بالا در حال افزایش است. برای کاهش اتلاف حرارت در پروژه های مدرن، بتن هوادهی و بلوک های سیلیکات گاز به طور فزاینده ای استفاده می شود - موادی از کلاس بتن سلولی عایق حرارت. آنها اغلب به دلیل ویژگی های مشترک و همان منطقه کاربرد آنها اشتباه گرفته می شوند. حتی متخصصان همیشه نمی توانند فوراً به مشتری بالقوه بگویند که کدام ماده در مقابل او قرار دارد - سیلیکات گاز یا بتن هوادهی که بهتر است ، تفاوت بین آنها چیست و آیا اصلاً وجود دارد یا خیر. تا حدی، خود سازندگان با تعریف بتن هوادهی به عنوان نوعی سیلیکات گاز یا برعکس، سردرگمی ایجاد می کنند.

تفاوت بین بتن هوادهی و سیلیکات گاز چیست؟ به ویژه، در ساخت بتن هوادهی، سخت شدن طبیعی بلوک در هوای آزاد مجاز است، برای سیلیکات گاز - کوره های اتوکلاو پیش نیاز است. علاوه بر این، برای بلوک های بتنی هوادهی، چسب اصلی سیمان، برای آنالوگ های سیلیکات، آهک است. استفاده از اجزای مختلف بر رنگ بلوک های تمام شده تأثیر می گذارد.

اگر در مورد ویژگی های خاص صحبت کنیم، می توانید تفاوت های زیر را مشاهده کنید:

- بلوک های سیلیکات گاز دارای توزیع یکنواخت سلول های توخالی هستند که استحکام بالایی را تضمین می کند.

- وزن بلوک های بتنی هوادهی بسیار بیشتر است که در حین ساخت نیاز به یک پایه تقویت شده دارد.

- از نظر عایق حرارتی، بلوک های سیلیکات گازی عملکرد بهتری از بلوک های بتن هوادهی دارند.

- بتن هوادهی رطوبت را بهتر جذب می کند که تعداد چرخه های انجماد بیشتری را فراهم می کند.

- بلوک های سیلیکات گاز هندسه منسجم تری دارند، در نتیجه، تکمیل سازه های دیوار را می توان ساده کرد.

از نظر خارجی، محصولات نهایی با رنگ متمایز می شوند: سیلیکات گاز یا بتن هوادهی اتوکلاو شده عملاً سفید است، رنگ خاکستری برای بتن هوادهی غیر اتوکلاو شده معمول است.

مقادیر متوسط برای هر پارامتر در جدول زیر نشان داده شده است:

از نظر دوام، مواد یکسان هستند و می توانند بیش از 50 سال دوام بیاورند.

اگر به این سوال پاسخ دهید: "بهترین بتن هوادهی یا سیلیکات گاز چیست؟"، بلوک های سیلیکات گاز مزایای فنی بسیار بیشتری دارند. با این حال، تکنولوژی ساخت مجبور به افزایش هزینه محصولات نهایی می شود، بنابراین بلوک های بتن هوادهی ارزان تر هستند. بنابراین، کسانی که می خواهند خانه ای از مواد با کیفیت و مدرن بسازند سیلیکات گاز را انتخاب می کنند، که می خواهند در ساخت و ساز صرفه جویی کنند - بتن هوادهی را ترجیح می دهند.

در این مورد، منطقه کاربرد باید در نظر گرفته شود: در مناطق با رطوبت هوای بالا، طول عمر بلوک های سیلیکات گاز به میزان قابل توجهی کاهش می یابد.

ترکیب و فناوری تولید بلوک های سیلیکات گازی

مخلوط برای تولید بلوک های سیلیکات گاز دارای ترکیب زیر است:

- قابض (سیمان پرتلند طبق GOST 10178-76، آهک جوشان کلسیم (طبق GOST 9179-77)؛

- پرکننده سیلیکات یا سیلیکا (شن کوارتز با محتوای 85٪ کوارتز، خاکستر بادی و غیره)؛

- آهک، با محتوای اکسیدهای منیزیم و کلسیم بیش از 70٪ و سرعت کاهش تا 15 دقیقه.

- آب فنی؛

- افزودنی تشکیل دهنده گاز (پودر آلومینیوم و غیره).

سیلیکات گاز متعلق به کلاس بتن سبک وزن است. این ماده مخلوطی از 3 جزء اصلی سیمان، آب و پرکننده است. آهک و ماسه کوارتز به نسبت 0.62: 0.24 می توانند به عنوان پرکننده عمل کنند. به طور جداگانه، شایان ذکر است که در مورد مواد افزودنی که ویژگی های فردی سیلیکات گاز را می دهد صحبت شود. پودر آلومینیوم ریز به عنوان یک افزودنی عمل می کند. همه این اجزا کاملاً مخلوط شده و تحت شرایط خاصی مشاهده می شود که کف تمام این مواد ایجاد می شود. هنگامی که پودر آلومینیوم با آهک واکنش می دهد، هیدروژن آزاد می شود. تعداد زیادی از حباب های هیدروژن آزاد شده ساختار متخلخل را تشکیل می دهند که اصلی ترین ویژگی متمایز سیلیکات گاز است. ساختار آن شبیه یک "اسفنج" بتونی است، زیرا کل حجم بلوک از سلول ها (حباب هایی با قطر 1-3 میلی متر) تشکیل شده است.

بلوک سیلیکات گاز

ساختار سلولی تقریباً 85٪ از حجم کل بلوک را تشکیل می دهد ، بنابراین این ماده از نظر وزن بسیار سبک است. ابتدا مخلوطی از اجزا در یک مخلوط کن مخصوص به مدت 5 دقیقه آماده می شود که شامل سیمان پرتلند، ماسه ریز (کوارتز)، آب، آهک و یک ژنراتور گاز است (اغلب این یک تعلیق آلومینیومی است). هیدروژن که در اثر واکنش خمیر آلومینیوم (پودر) و آهک ایجاد می شود، منافذ ایجاد می کند. حباب هایی با اندازه های 0.6 تا 3 میلی متر به طور مساوی در سراسر مواد پخش می شوند.

واکنش های شیمیایی اولیه در ظروف یا قالب های فلزی انجام می شود. مخلوط تحت ارتعاش قرار می گیرد که باعث تورم و تشنج می شود. پس از سخت شدن، تمام بی نظمی ها از روی سطح با یک نخ فولادی حذف می شود. درز به بلوک ها تقسیم می شود و سپس به واحد اتوکلاو فرستاده می شود. کالیبراسیون نهایی بلوک های تمام شده با دستگاه فرز انجام می شود.

بلوک های سیلیکات گاز فقط با اتوکلاو ساخته می شوند. بلوک های بتنی هوادهی را می توان به دو روش اتوکلاو و غیر اتوکلاو (سخت شدن طبیعی مخلوط) تولید کرد:

- درمان اتوکلاو. این مرحله به طور قابل توجهی ویژگی های فنی سیلیکات گاز را بهبود می بخشد. در اینجا، به مدت 12 ساعت در فشار بالا، عملیات بخار انجام می شود که دمای آن تقریبا 200 درجه سانتیگراد است. این فرآیند حرارت دادن بافت را یکنواخت تر می کند و در نتیجه خواص استحکام را بهبود می بخشد (حداقل 28 کیلوگرم بر متر مربع). رسانایی حرارتی خاص آن 0.09-0.18 W (m ∙ K) است که امکان ساخت دیوارها را در یک ردیف (400 سانتی متر) تقریباً در هر شرایط آب و هوایی، اما به استثنای مناطق شمالی، ممکن می کند.

- تکنولوژی غیر اتوکلاو. این شامل سخت شدن طبیعی مخلوط است: مرطوب کردن و خشک کردن در شرایط طبیعی. در این حالت ، ساختن آن با دستان خود کاملاً امکان پذیر است ، زیرا در اینجا به تجهیزات خاصی نیاز نیست. استحکام بلوک ها در این تولید از 12 کیلوگرم بر متر مربع تجاوز نمی کند.

نوع اول گران تر است. این به دلیل هزینه های قابل توجه ساخت و همچنین بهترین ویژگی های فنی بلوک های سیلیکات گاز تولید شده با این روش است. آنها بسیار قوی تر هستند، ضریب هدایت حرارتی آنها کمتر است. منافذ داخل چنین سیلیکات گازی بسیار به طور مساوی توزیع می شوند که بر انطباق دقیق مواد با پارامترهای مشخص شده تأثیر می گذارد.

بلوک های سیلیکات گاز: ویژگی ها

چگالی بلوک های سیلیکات گاز

نام تجاری و چگالی بلوک های سیلیکات گاز در علامت گذاری نشان داده شده است و هدف بلوک را تعیین می کند:

- بلوک های سیلیکات گاز ساختمانی - D1000-1200، دارای چگالی از 1000 تا 1200 کیلوگرم در متر مکعب.

- بلوک های ساختاری و عایق حرارت - D500-900، دارای چگالی 500-900 کیلوگرم در متر مکعب.

- عایق حرارتی D300-D500، چگالی مواد آنها 300-500 کیلوگرم بر متر مکعب است.

بلوک هایی با تراکم های مختلف به راحتی از یکدیگر قابل تشخیص هستند.

طبقه بندی های مختلفی از بلوک های سیلیکات گاز با مشخصات فنی خاص وجود دارد. امروزه در حین کار ساختمانی از گریدهای زیر از این ماده استفاده می شود. بهترین گزینه برای ساخت و ساز کم ارتفاع بلوک سیلیکات گاز d500 و بلوک سیلیکات گاز d600 است.

تعیین عددی نمرات ذکر شده قبلاً چگالی مواد را نشان می دهد. به طور خاص، بلوک سیلیکات گاز d500 دارای چگالی 500 کیلوگرم بر متر مکعب است.

بلوک سیلیکات گاز d600

از بلوک سیلیکات گاز d600 در ساخت دیوارهای باربر خانه استفاده می شود. همچنین استفاده از آن در هنگام نصب نماهای دارای تهویه که به خوبی به بلوک هایی با این تراکم چسبیده اند، توصیه می شود. بلوک سیلیکات گاز d600 دارای قدرت 2.5-4.5 مگاپاسکال است و دارای هدایت حرارتی 0.14-0.15 W / (m ° C) است.

بلوک سیلیکات گاز d500

بلوک سیلیکات گاز d500 برای ساخت و سازهای کم ارتفاع (تا 3 طبقه) محبوب ترین است. از این تنوع در ساخت و سازهای یکپارچه نیز استفاده می شود. پارامترهای آن 2-3 مگاپاسکال (قدرت) و 0.12-0.13 W / (m ° C) (رسانایی حرارتی) است.

هنگام ساخت یک خانه در بالای سه طبقه، باید به سیلیکات گاز که در بالای D600 علامت گذاری شده است ترجیح داده شود و دیوارها نیز عایق بندی شوند. بر اساس مقدار ضریب هدایت حرارتی، می توان نتیجه گرفت که بلوک سیلیکات گاز d500 15-17 درصد گرمتر از بلوک سیلیکات گاز d600 است.

بلوک سیلیکات گاز d400

این نوع برای چیدمان عایق، برای کار با بازشوها در ساخت ساختمان های چند طبقه به روش یکپارچه استفاده می شود. برند D400 در ساخت و سازهای خصوصی نیز محبوب است. با استحکام بالا، دارای خواص عایق حرارتی عالی است. این شاخص ها در محدوده 1 MPa تا 1.5 MPa (قدرت)، 0.10-0.11 W / (m ° C) (رسانایی حرارتی) هستند.

بلوک سیلیکات گاز d300

برند D350 فقط به عنوان عایق قابل استفاده است. در بازار داخلی، این یک نام تجاری نسبتا کمیاب به دلیل شکنندگی آن است. قدرت در محدوده 0.7-1.0 مگاپاسکال است. اما در هدایت حرارتی متفاوت است که 0.08-0.09 W / (m ° C) است.

هدایت حرارتی بلوک های سیلیکات گاز

بسته به نسبت مواد اولیه می توان محصولی با ویژگی های عملکردی متفاوت به دست آورد. ضریب هدایت حرارتی یک بلوک سیلیکات گاز به چگالی آن بستگی دارد و با علامت گذاری تعیین می شود: D300، D400، D500، D600، D700.

هدایت حرارتی سیلیکات گاز به عوامل مختلفی بستگی دارد:

- ابعاد بلوک ساختمانی هرچه بلوک دیوار ضخیم تر باشد، خاصیت عایق حرارتی آن بالاتر است.

- رطوبت محیط. ماده ای که رطوبت را جذب کرده است، توانایی ذخیره گرما را کاهش می دهد.

- ساختار و تعداد منافذ. بلوک هایی با تعداد زیادی سلول هوای بزرگ در ساختار خود عملکرد عایق حرارتی را افزایش داده اند.

- تراکم پارتیشن های بتنی مصالح ساختمانی با تراکم افزایش یافته گرما را بدتر حفظ می کنند.

جدول هدایت حرارتی بلوک های سیلیکات گاز

انواع بلوک سیلیکات گاز

در ظاهر، چندین پیکربندی از بلوک سیلیکات گاز وجود دارد. طبقه بندی بر اساس هدف بلوک است.

- بلوک سیلیکات گاز صاف (مستقیم) با دستگیره دستی

بلوک سیلیکات گاز مستطیلی کاملاً صاف با فرورفتگی برای گرفتن با دست. استفاده از گیره آسان است زیرا به شما امکان می دهد بلوک ها را به راحتی جابجا کنید. وجود دستگیره های گیره باعث افزایش مصرف چسب می شود، زیرا فناوری تخمگذار بلوک های سیلیکات گاز، پر کردن تمام فضاهای خالی در فرآیند را فراهم می کند.

- بلوک های سیلیکات گاز دیواری با لبه های صاف

شکل مستطیلی معمول مصرف چسب را کاهش می دهد، اما حرکت بلوک را دشوار می کند. در عمل، هنگام ساخت دیوارهای باربر که در آن از بلوک های بزرگتر استفاده می شود، بلوک گیر ترجیح داده می شود.

- بلوک سیلیکات گاز برای پارتیشن

آنها بلوک هایی با لبه های صاف هستند. بلوک های بافل نازک تر و سبک تر هستند. کار کردن با آنها راحت است.

در بلوک های مستقیم، با استفاده از یک پیچ گوشتی، می توانید هر الگوی را برش دهید. اما چنین دکوری در تکمیل سایت با بقایای بلوک های ساخت و ساز بیشتر از خود ساخت و ساز اعمال می شود ، زیرا مطلوب است که سیلیکات گاز با مواد تکمیل کننده خارجی محافظت شود.

- بلوک های شیار-شانه سیلیکات گاز دیواری

تشکیل سیستم اتصال شیار-رج از نظر پیچیدگی تولید به پردازش با تکنولوژی بالا بلوک اشاره دارد. بنابراین، آنها با هزینه بالاتر متمایز می شوند. اما موجه است زیرا: سرعت کار را افزایش می دهد، مصرف چسب را کاهش می دهد (مفاصل عمودی نیازی به چسباندن ندارند)، حذف پل های سرد در محل اتصالات عمودی امکان پذیر می شود.

اگر خانه در معرض دکوراسیون بیرونی قرار نگیرد. بهتر است از قسمت جلویی سنگ تراشی یک لایه نازک چسب به محل اتصال بزنید. این عایق اضافی برای درز فراهم می کند.

- بلوک های سیلیکات گاز، U شکل

هدف از بلوک های U شکل نصب عناصر ساختمانی مخفی (برای لنگه ها و تسمه های یکپارچه) است. با توجه به این فناوری، تخمگذار دیوارها از بلوک های سیلیکات گاز، تقویت اجباری اولین و هر چهارم ردیف های زیر را فراهم می کند. به منظور پنهان کردن راحت تقویت کننده است که حفره های موجود در بلوک های U شکل در نظر گرفته شده است. پس از گذاشتن فلز تقویت کننده، فضا باید با ملات بتن یا چسب پر شود. در این صورت باید از مواد پرکننده ارزان تری استفاده شود.

اندازه بلوک های سیلیکات گاز چیست؟

البته تولیدکنندگان بلوک های سیلیکات گازی در اندازه های مختلف تولید می کنند. با این حال، اکثر شرکت ها سعی می کنند از هنجارهای تعیین شده GOST شماره 31360 سال 2007 پیروی کنند. اندازه های زیر از محصولات نهایی در اینجا مشخص شده است:

- 250*250*600.

- 250*400*600.

- 500*200*300.

- 600*100*300.

- 600*200*300.

درک این نکته مهم است که طبق GOST، انحراف در مقادیر طول و مورب مجاز است، که محصولات نهایی را به عنوان دسته 1 یا 2 طبقه بندی می کند.

انحراف در ابعاد بلوک های سیلیکات گازی به دلیل عدم نیاز به سنگ زنی و اتصال، زمان نصب را کاهش می دهد.

- ضخامت بلوک های سیلیکات گاز: 200، 250، 300، 350، 375، 400، 500 میلی متر؛

- ضخامت بلوک های پارتیشن 100-150 میلی متر است.

- طول بلوک های سیلیکات گاز: 600، 625 میلی متر;

- ارتفاع بلوک های سیلیکات گاز: 200، 250، 300 میلی متر;

- وزن بلوک های سیلیکات گاز: 14-34 کیلوگرم؛

- در 1 cbm از 13 تا 33 عدد (بستگی به ضخامت دارد)؛

- مصرف برای 1 متر مربع. دیوار 6.7-7 عدد است.

پارامترهای دقیق در جداول زیر نشان داده شده است:

ابعاد بلوک گازی U شکل اندازه بلوک سیلیکات گاز برای دیوارها (LxWxH) از سازندگان مختلف و تعداد قطعات روی پالت.

تعداد بلوک در یک پالت

وزن بلوک سیلیکات گاز

جرم ساختاری بلوک بسته به چگالی محصول نهایی تغییر می کند. با قضاوت بر اساس علامت گذاری، وزن زیر قابل تشخیص است:

- D400. وزن 5-21 کیلوگرم.

- D500 / D600. وزن - 9-30 کیلوگرم.

- D700. وزن - 10-40 کیلوگرم.

علاوه بر چگالی، اندازه کلی بلوک نهایی عامل اساسی در تغییر وزن در نظر گرفته می شود.

مزایا و معایب بلوک های سیلیکات گاز

مانند هر مصالح ساختمانی، بلوک های سیلیکات گاز دارای نقاط قوت و ضعف هستند. ویژگی های مثبت شامل نکات زیر است:

- بتن سیلیکات گازی از دسته مواد غیر قابل احتراق است و قادر است تا 5 ساعت در برابر شعله باز بدون تغییر شکل و خواص مقاومت کند.

- ابعاد کلی بزرگ، نصب سریع سازه های دیوار را تضمین می کند.

- بلوک ها وزن نسبتا کمی دارند که گردش کار را تا حد زیادی ساده می کند.

- در تولید، فقط از مواد طبیعی استفاده می شود، بنابراین، بلوک های سیلیکات گاز سازگار با محیط زیست هستند.

- ساختار متخلخل ارزش عایق حرارتی بالایی را برای محل فراهم می کند.

- پردازش مواد آسان است، که به ساخت دیوارهایی با هندسه پیچیده کمک می کند.

معایب شامل موارد زیر است:

- آنها رطوبت را به خوبی جذب می کنند که باعث کاهش عمر مفید می شود.

- کاربرد چسبندگی چسب های مخصوص.

- دکوراسیون بیرونی اجباری

لازم به ذکر است که برای بلوک های سیلیکات گاز، فونداسیون جامد مورد نیاز است. در بیشتر موارد، یک تسمه تقویت کننده مورد نیاز است.

چگونه با دستان خود از وسایل بداهه دیگ بسازید؟

چگونه با دستان خود از وسایل بداهه دیگ بسازید؟ چگونه یک کمان پولادی بسازیم: پرتاب نبرد اداری!

چگونه یک کمان پولادی بسازیم: پرتاب نبرد اداری! اگر همسایه ها برق را دزدیدند چه باید کرد اگر برق از خانه به سرقت رفت چه کنیم؟

اگر همسایه ها برق را دزدیدند چه باید کرد اگر برق از خانه به سرقت رفت چه کنیم؟