Kuivat mekaaniset erottimet. Tuuletuspölynkeräyslaitteet UVP puuntyöstöön Pölynkeräyslaitteet puuntyöstöön

Pölynkeräyslaitteita käytetään laajasti kaikilla kansantalouden sektoreilla, myös elintarviketeollisuuden yrityksissä, poistamaan pölyä ilmanvaihdosta ja teknologisista päästöistä ilmakehään. Sille on ominaista laaja valikoima toimintaperiaatteita ja suunnitteluominaisuuksia. Riippuen menetelmästä, jolla pöly erotetaan ilmavirrasta, erotetaan kuivan ja märän pölynkeräyslaitteet. Kuivan pölynkeräyslaitteet jaetaan neljään ryhmään: painovoima, inertia, suodatus ja sähkö. Märkäpölynkeräyslaitteet luokitellaan kolmeen ryhmään: inertia, suodatus ja sähkö. Jokainen näistä ryhmistä sisältää erilaisia laitteita.

Pölynkeräyslaitteiden tärkeimmät ominaisuudet ovat seuraavat: ilmanpuhdistusaste pölystä (puhdistustehokkuus), tuottavuus, hydraulinen vastus, virrankulutus, puhdistuskustannukset jne.

Puhdistuksen tehokkuus on tunnusomaista laitteeseen kerääntyneen pölyn massan ja laitteeseen tulevan pölyn massan suhteesta, ja se ilmaistaan prosentteina tai yksikön murto-osina.

Puhdistustehokkuuden (η) laskeminen ei kuitenkaan suoriteta pölyn massaa, vaan pölypitoisuutta ilmassa ennen puhdistusta ja sen jälkeen (C in ja C out, mg / m 3), vastaavasti:

Monivaiheisessa puhdistuksessa, jota käytetään täydellisempään ilman pölynpoistoon, kokonaistehokkuus määräytyy kaavalla:

missä η 1 , η 2 …η n - jokaisen laitteen puhdistustehokkuus (yksikön murto-osissa).

Puhdistustehokkuus on pölynerottimen tärkein ominaisuus. He ohjaavat sitä valitessaan pölynkeräyslaitteita puhdistetun ilman sallitun jäännöspölypitoisuuden mukaisesti.

Laitteen suorituskykyä kuvaa ilmamäärä, joka puhdistetaan tunnissa. Hydraulivastuksen merkitys on myös suuri, sillä vaadittava puhaltimen paine riippuu sen arvosta ja siten virrankulutuksesta, joka yksivaiheisella puhdistuksella on 0,035 - 1 kWh 1000 m 3 ilmaa kohden. .

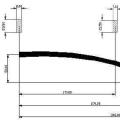

Riisi. 20 Sykloni

Pölynerotinta valittaessa huomioidaan puhdistustehokkuuden lisäksi pölyn leviäminen, fysikaaliset ja kemialliset ominaisuudet, räjähdysvaara, hygroskooppisuus, koagulaatiotaipumus jne. sekä pölyn arvo, säilytys- ja käyttötarve , otetaan myös huomioon.

Kaikista erilaisista pölynkeräinten malleista elintarviketeollisuuden yrityksissä käytetään eniten syklonit ja pussisuodattimet.

Syklonilaitteet ovat osa inertialaitteiden ryhmää, jossa pölyn laskeutuminen ilmavirrasta tapahtuu keskipakovoiman vaikutuksesta.

Syklonit käytetään laajalti pölyn puhdistamiseen ilmanvaihdosta ja teknisistä päästöistä, mikä selittyy laitteen yksinkertaisuudella, toimintavarmuudella sekä suhteellisen alhaisilla pääoma- ja käyttökustannuksilla.

Sykloni(kuva 20) koostuu sylinterimäisistä ja kartiomaisista osista. Pölyinen ilma tulee syklonin runkoon 1 haaraputken 2 kautta tangentiaalisesti rungon sisäpintaan, yleensä nopeudella vähintään 20 m/s ja liikkuu sitten spiraalina rungon ja pakoputken välisessä rengasmaisessa tilassa. putki 3. Virtauksen pyörivästä liikkeestä johtuvan keskipakovoiman vaikutuksesta pölyhiukkaset sinkoutuvat syklonin seinille ja laskeutuvat laitteen alaosaan putoamalla suppiloon 4. Ilmavirta, joka jatkaa liikettä, menee pakoputkeen ja poistuu syklonista.

Syklonissa olevaan pölyhiukkaseen vaikuttavan keskipakovoiman P c suuruus kuvataan seuraavalla yhtälöllä:

missä V- pöly-ilmavirran nopeus syklonissa, m / s;

R- etäisyys sykloniakselista hiukkaseen, m;

m- hiukkasmassa, kg.

Tästä kaavasta seuraa, että puhdistusteho riippuu syklonin halkaisijasta, kasvaen sen pienentyessä. Siksi, kun puhdistettua ilmaa on suuria määriä, on yhden halkaisijaltaan suuren syklonin asentamisen sijaan tarkoituksenmukaisempaa käyttää ryhmäasennuksena pienempiä sykloneja, jotka on rakenteellisesti yhdistetty yhdeksi rungoksi ja joilla on yhteinen pölyn syöttö ja poisto. -ilmaseos.

Sykloneissa yli 10 mikronin kokoiset pölyhiukkaset vangitaan melko tehokkaasti. Ilmavirta kuljettaa hienojakeet pois, joten pienten pölyhiukkasten talteenottamiseen käytetään kaksi- tai kolmivaiheista puhdistusta, jossa syklonien jälkeen asennetaan pussisuodattimet tai märkäpölykeräimet.

Teollisuudessa käytetään useita erityyppisiä sykloneja, jotka eroavat muodoltaan, syklonin ilmansyöttötavasta, tuottavuudesta, puhdistustehokkuudesta jne.

Elintarviketeollisuudessa käytetään sykloneja NIOGAZ, BC, UTs, OTI, SIOT, TsOL, VTSNIIOT, RISI jne.

NIOGAZ-syklonit (TsN-11 ja TsN-15) on hyväksytty yhtenäisiksi syklonityyppisiksi pölynkeräimiksi. Numerot 11 ja 15 vastaavat kulmaa, jossa ilmansyöttöputki on kytketty syklonin runkoon. Sykloneja TsN-11 ja TsN-15 käytetään tärkkelys- ja teeteollisuudessa, viljanjalostuslaitoksissa, auringonkukansiementen jne. käsittelytehtaissa. Kiinteitä polttoaineita, kuivaimien pölyä jne. Tarvittavasta kapasiteetista riippuen ne asennetaan yksittäin tai kootaan kahden, neljän, kuuden tai kahdeksan syklonin ryhmiin. Tällaisia sykloneja kutsutaan akkusykloneiksi ja niitä kutsutaan nimellä BC, ja ilmalukkoa asennettaessa - BCSH (4BC, 8BCSH jne.) Akkusyklonien puhdistusteho on 97-98% pölylle, jonka hiukkaskoko on yli 10 mikronia.

Syklonit UC joiden rungon halkaisija on enintään 850 mm, käytetään tärkkelys- ja rasva- ja öljyteollisuuden yrityksissä yksittäis- ja akkuasennuksiin. Ne eroavat TsN:n sykloneista kehittyneessä kartiomaisessa osassa. Sykloni UT on varustettu spiraalimaisella sisääntulokierualla, mikä lisää puhdistustehoa, joka on 99%.

TsOL syklonit käytetään ilman puhdistamiseen pääasiassa viljapölystä. Laitteelle on ominaista pitkänomainen sylinterimäinen osa ja merkittävä pakoputken syvyys. Laitteen kartiomaiseen osaan on asennettu laite ilmavuotojen vähentämiseksi. Pöly-ilmavirran sisääntulonopeus sykloniin on vähintään 15-18 m / s. Syklonien tuottavuus on 1000-18000 m 3 / h, hisseille tyypillisen karkean pölyn talteenoton puhdistustehokkuus on 90-95%.

Syklonit SIOT täysin vailla sylinterimäistä osaa, kun taas tuloputken poikkileikkaus on kolmion muotoinen. Syklonit on suunniteltu puhdistamaan ilmanvaihtopäästöt kuivasta tarttumattomasta ja kuituttomasta pölystä. Niitä on mahdollista käyttää kalkkipölyn talteenottoon sokeri- ja tärkkelystehtailla ja useissa muissa yrityksissä. SIOT-syklonien puhdistusteho on 97-98 %.

RISS-syklonit on tarkoitettu elintarviketuotannon pölyn vangitsemiseen, jolla on tietyt ominaisuudet - kuitu, tahmeus, hygroskooppisuus jne. Näiden syklonien joukossa on sykloneja, joissa on kartiokoagulaattori, säädettävät syklonit RC ja RCP, sykloni sisäisellä kierrätyksellä CVR jne.

Sykloni kartioliittimellä voit ratkaista kuitupölyn päästöjen puhdistusongelman. Sitä käytetään öljy- ja rasvatehtaissa auringonkukan- ja puuvillansiementen käsittelyssä syntyvän pölyn vangitsemiseen, pölyjauhojen vangitsemiseen jne. Sykloni eroaa muista sykloneista, joissa on käänteinen kartio, sillä siinä on lisäelementti - sulautuva kartio. Siten syklonin kartiomainen osa koostuu kahdesta kartiosta, jotka on yhdistetty alustalla. Kartiokoagulaattorissa virtausnopeuden lisääntymisen seurauksena kuitumaiset pölyhiukkaset koaguloituvat muodostaen pysyviä aggregaatteja, kun taas hienojakoinen pöly vangitaan suuriin hiukkasiin, minkä seurauksena puhdistustehokkuus paranee. Koalesoivasta kartiosta pölyinen virtaus siirtyy käänteiseen kartioon. Sulkuportin läpi virtauksesta vapautuva pöly pääsee suppiloon.

Syklonin hyötysuhde on yli 99 %. Sykloneja on kehitetty 11 kappaletta tuottavuuden saavuttamiseksi 200-9000 m 3 / h.

Säädettävä sykloni RC siinä on käänteinen kartio, joka on varustettu kierreruuvilaitteella, jossa on säätölaite. Syklonia suositellaan korkean kosteuden ja öljypitoisten pölyjen keräämiseen, jotka ovat alttiita tarttumaan. Tämän mallin syklonissa tapahtuu pölyn koagulaatiota, joka estää suurten hiukkasten poistamisen tuulen mukana. Syklonin sisäpinta puhdistetaan määräajoin tarttuvasta pölystä ohjaussiiven avulla.

On kehitetty 10 kappaletta RC-sykloneja, joiden tuottavuus on 250 - 4900 m 3 / h.

Sisäiset kierrätyssyklonit (CVR) suunniteltu vangitsemaan soijapapupöly ja muun tyyppinen kuiva, tarttumaton hieno pöly. Sykloni CVR (kuva 21) eroaa syklonista TsN-15, jonka pohjalta se on kehitetty, siinä, että pakoputkessa 1 on uritettu reikä 2 ja kierteinen ohjausnauha 3. Urareiän läpi osa pakoputken läpi kulkeva virtaus ohjataan syklonin runkoon 4 uudelleenpuhdistusta varten. Pakoputken sisäpinnalla sijaitseva kierteinen ohjausteippi on suunniteltu tehostamaan pölyhiukkasten kulkua uritettuun reikään. Ilmavirran sisäisen kierrätyksen ansiosta puhdistustehokkuus kasvaa, mikä on 98-99%. Sykloni-CVR:ää on kehitetty 900-4500 m 3/h tuottavuutta varten.

Riisi. 21 Cyclone CVR

Käytä ilmanvaihtopäästöjen hienopuhdistukseen pölystä ja kaasumaisista epäpuhtauksista suodatuspölynkerääjät.

Pölyn kerääntyminen suodattimen puhdistuslaitteissa johtuu inertia-, gravitaatio- ja sähköstaattisten voimien vaikutuksesta. Oikealla suodatinmateriaalin ja ilmanpuhdistustavan valinnalla on mahdollista saavuttaa suodatuspölynkeräimissä vaadittu puhdistusaste lähes kaikissa tarpeellisissa tapauksissa. Suodatuskerroksen materiaalista riippuen suodatuspölynkerääjät jaetaan kangas- ja rakeisiin.

Pölypäästöjen puhdistamiseen elintarviketeollisuuden yrityksissä yleisimpiä ovat kangassuodattimet, joissa suodatusmateriaaleina käytetään luonnonkuiduista valmistettuja kankaita - puuvillaa ja villaa; synteettisistä kuiduista valmistetut kankaat - nitron, lavsan, polypropeeni jne., samoin kuin lasikuitu. Kun pölyinen ilma kulkee kankaan läpi, pölyhiukkaset jäävät lankojen ja kasan väliin, kun taas nukka on suunnattava pölyiseen ilmavirtaan.

Suodatinkankaille asetetaan seuraavat vaatimukset: korkea puhdistusteho, riittävä ilmakuorma (suodatusnopeus), hyvä pölynpitokyky, regeneraatiokyky, mekaaninen lujuus ja kulutuskestävyys, alhainen hygroskooppisuus jne. Lisäksi voidaan asettaa lisävaatimuksia, esimerkiksi tiettyjen kemikaalien kestävyys, korkeita lämpötiloja jne.

Kangassuodattimista yleisin pussisuodattimet, tyyppi FV(kuva 22), joita käytetään puhdistamaan suuria määriä ilmaa, jossa on huomattava pölypitoisuus. Ne tarjoavat hienopuhdistuksen hiukkasista, joiden koko on enintään 1 mikronia. Syklonien ohella pussisuodattimet ovat elintarviketeollisuuden tärkeimpiä pölynkeräyslaitteita. Niitä käytetään leipomo-, sokeri-, tärkkelys-, viljanjalostus-, öljy- ja rasva- ja muissa yrityksissä. Pussisuodattimien toiminnalle on ominaista syklisyys - 3,5 minuutin välein. hihojen osion regenerointi tapahtuu 30 sekunnin ajan. Regenerointi suoritetaan ravistamalla ja huuhtelemalla hihoja ja se suoritetaan osa kerrallaan. Tämän käsittelyn seurauksena kankaan sisäpinnalle kertynyt pöly putoaa suppiloon, josta se poistetaan ruuvikierukan avulla.

Riisi. 22 pussisuodatin FV:

1 - hihat; 2 - suodatinkotelo; 3 - tuloputki; 4 - laite hihojen regeneroimiseksi; 5 - haaraputki puhdistetun ilman poistamiseksi

Pussisuodattimia on neljä vakiokokoa: FV-30; FV-40; FV-60; ФВ-90, jossa numerot osoittavat suodatinkankaan pinnan koon m 2. Suodatin koostuu 2-6 osasta, joista jokaisessa on 36-108 holkkia, joiden halkaisija on 120-300 mm ja pituus 2,5-5 m.

Pussisuodattimien merkittävä haittapuoli on kankaan öljyäminen, kuoren muodostuminen vesihöyryn tiivistymisen aikana, minkä seurauksena hydraulinen vastus kasvaa jyrkästi. Siksi lämmitettyä ilmaa puhdistettaessa on varmistettava suodattimen lämpöeristys.

Tehokas ilmanpuhdistus viljasta ja muun tyyppisestä pölystä tarjoaa RCI suodattimet jossa hihat on tehty neularei'itetty kangas IPPZ-1... RCS-suodattimille on ominaista korkea puhdistusaste: ilman alkupölypitoisuuden ollessa enintään 15 g / m 3, ilman pölypitoisuus puhdistuksen jälkeen on 2 mg / m 3. Hihojen kudoksen uudistaminen tapahtuu automaattisella impulssipuhalluksella hihoissa paineilmalla. Optimaalinen pulssiväli on 10 s. Paineilman kulutus yhden letkun puhaltamiseen on 0,7 m 3. RCS-suodattimia voidaan käyttää B-luokan räjähdysvaarallisilla alueilla.

Puhdista ilma hienoista pölyistä, joiden hiukkaskoko on enintään 5 mikronia märän pölyn kerääjät, jossa puhdistustehokkuutta parantaa se, että pöly imeytyy vesikalvoon tai hienoksi ruiskutettuun nesteeseen. Märkäpölynkerääjiä voidaan käyttää myös räjähdysvaarallisten ja myrkyllisten pölyjen keräämiseen.

Märän pölynkerääjä RISS(kuva 23), joka on suunniteltu pölyisen ilman hienopuhdistukseen, voidaan asentaa toiseen vaiheeseen syklonin jälkeen. Säilyttää hienon mineraalipölyn, joka jää jäljelle ensimmäisen puhdistusvaiheen jälkeen, esimerkiksi öljy- ja rasvayritysten valmisteluosaston syklonin jälkeen. Pölynkerääjä koostuu lieriömäisestä kammiosta 1, jonka alaosassa on kartiomainen suppilo 2 lietteen sedimentaatiota varten. Kammion sisällä on diffuusorikartio 3 ja sylinterimäinen heijastin 4, joka on kytketty diffuusoriin 5. Hajottimen kartiopinnan sileä ääriviiva sen reunassa varmistaa pölyisen virran kosketuksen vedenpinnan kanssa pienessä kulmassa. Virran pölyhiukkaset kostutetaan vedellä ja laskeutuvat suppilon pohjalle. Pölytön ilma, joka on kulkenut pisaranerottimen 6 läpi, poistuu ulos suuttimien 7 kautta. Puhdistusprosessin aikana muodostunut liete poistuu suuttimen 8 kautta.

Riisi. 23 Märkäpölynkerääjä

RISS-pölynkerääjän ilmanpuhdistusaste on 99,9 %.

RISI märkäpölynkerääjälle on kehitetty useita vakiokokoja 600 - 10 000 m 3 / h teholle.

Nopea pölynimuri Venturi-putkella käytetään useissa elintarviketeollisuudessa, mukaan lukien sokeritehtaat. Pääosa asennuksesta on Venturi-putki, jossa pöly-ilmavirtaus joutuu kosketuksiin hienojakoisesti ruiskutetun veden kanssa. Puhdistuksen myöhemmissä vaiheissa käytetään pesureita, sykloneja ja muita laitteita, joissa aiemmin ensimmäisessä vaiheessa koaguloituneet pölyhiukkaset säilyvät.

Pöly-ilmavirtaus tulee Venturi-putkeen merkittävällä nopeudella, joka putken kurkussa on yleensä 60-120 m/s. Vedensyöttö suoritetaan suihkeiden avulla, jotka sijaitsevat sekoituslaitteen kehän ympärillä. Venturi-putken kurkussa syntyy intensiivinen turbulisaatio, joka varmistaa pöly-ilmavirtauksen hyvän sekoittumisen hienoksi ruiskutetun veden kanssa, pölyhiukkasten kostutuksen ja niiden koaguloitumisen. Venturissa koaguloituneita pölyhiukkasia sisältävä ilmavirta siirtyy toiseen vaiheeseen, jossa pöly kerätään. Vedenkulutus on 10-80 litraa 100 m 3 puhdistettua ilmaa kohden ja riippuu pölyn tyypistä, sen pitoisuudesta sekä syklonin rakenteesta. Jopa 5 mikronin kokoisten pölyhiukkasten keräystehokkuus voi olla 99,6 %.

Syklonipesuri SIOT(Kuva 24) voidaan käyttää sokeritehtaissa sokeri- ja kalkkipölyn talteenottamiseen sekä toisena vaiheena Venturi-putkiasennuksessa. Pölyinen ilma tulee sisääntulon kautta laitteen alaosaan nopeudella 5-20 m/s. Vesi syötetään tuloputkeen, jaetaan rei'itetyn putken avulla ja heitetään keskipakovoiman vaikutuksesta laitteen seinille muodostaen vesikalvon. Keskipakovoiman ohella ilman huuhtelu vedellä on erittäin tärkeää pöly-ilma-seoksen puhdistamisessa. Puhdistetun ilman hyvä kosketus veden kanssa syntyy laitteen alaosassa olevan turbulenssin ja vesisuihkun ansiosta.

Riisi. 24 Syklonipesukone SIOT:

1 - kotelo; 2 - haaraputki ilmanpoistoa varten; 3 - rei'itetty vesiputki; 4 - haaraputki ilman sisääntuloa varten; 5 - tarkastusluukut; 6 - haaraputki lietteenpoistoon

Sykloni vesikalvolla CVP Sitä käytetään ilman puhdistamiseen kaikentyyppisestä sementoimattomasta pölystä, mukaan lukien sokeritehtaiden kalkkikivipöly sekä kuituja sisältävästä pölystä. Lisäksi CVP-sykloneja voidaan käyttää pölynkerääjinä asennuksissa, joissa on Venturi-putki. Sykloni CVP koostuu sylinterimäisestä rungosta, jossa on kartiomainen pohja ja ilmanpoistoputkesta, jossa on ilmaa johtava kierukka. Pölypitoista ilmaa syötetään syklonin pohjassa olevan tuloputken kautta vähintään 20 m/s nopeudella. Syklonin seinämien pinta ruiskutetaan vedellä käyttämällä suuttimia, jotka on sijoitettu tasaisin välein laitteen yläosaan. Suuttimet sijaitsevat myös tuloaukossa ja ne on suunniteltu pesemään pois pölyjäämät. On suositeltavaa pitää vedenpaine suuttimien edessä tasolla 2,0 - 2,5 kPa. Veden ominaiskulutus on 0,1 - 0,3 l / m 3 riippuen syklonin läpivirtauksesta ja ilman nopeudesta ulostulossa.

Ilmanpuhdistusaste CVP:n syklonissa on 90%, 5-10 mikronin kokoisten pölyhiukkasten keräämisen jakotehokkuus on 95%.

Märkäpölynkeräinten käyttöaluetta rajoittavat niiden haitat, joihin kuuluvat seuraavat: lietteen muodostuminen puhdistusprosessissa, mikä vaatii erityisiä laitteita sen käsittelyyn; kosteuden poisto ilmakehään ja saostumien muodostuminen poistokanaviin, kun ilmaseos jäähtyy kastepisteeseen; tarve luoda kiertojärjestelmiä veden syöttämiseksi pölynkerääjään.

Verkkosivustolta Stankoff.RU voit ostaa maailman johtavien valmistajien pölynkeräyslaitteita ja -asennuksia. Varastossa ja tilauksesta yli 50 mallia pölynkeräyslaitoksia parhaaseen hintaan. Vain hyviä tarjouksia yksityiskohtaisten kuvausten ja kuvien kera.

Stankoff.RU:n teollisuuspölynkerääjät

Teollisuustilojen ilman puhdistaminen kaasuista, hankaavasta pölystä, metallista ja puulastuista on välttämätöntä paitsi hygieniavaatimusten noudattamiseksi. Ilmassa olevien epäpuhtauksien esiintyminen vaikuttaa negatiivisesti työntekijöiden terveyteen, johtaa tehokkuuden laskuun ja ammattitautien ilmaantuvuuteen. Pölynkeräysyksikköön käytetyt varat kompensoidaan terveellisellä työpaja- tai työpajailmapiirillä, hyvällä suorituskyvyllä ja laitteiden turvallisuudella, joka usein epäonnistuu mekanismien tukkeutumisesta pienhiukkasista.

Varustaminen luettelossamme olevilla pölynkeräyslaitteilla on edellytys puunjalostuslaitteiden käyttöön liittyvälle teolliselle tuotannolle. Tekniset prosessit, jotka johtavat pölyn kerääntymiseen ja leviämiseen, sisältävät toimintoja, jotka liittyvät:

- puun, muovin ja muiden materiaalien sahaus ja profilointi;

- pölyisten tuotteiden murskaus ja bulkkiraaka-aineiden lastaus;

- hiekkapuhalluskoneiden työ ja jauhemaalauksen toteutus.

Erityinen lastujen pölynimuri asennetaan, kun ilmaa suodatetaan yhden koneen läheisyyteen tai se sijaitsee helposti saavutettavissa olevan laitteen lähellä. Jätteiden keräämiseen käytetään kangasvarastoyksiköitä, joihin pölyä pääsee puhaltimen tuottaman ilmavirran vaikutuksesta. Vaaleammat hiukkaset laskeutuvat kankaan pinnalle ja karkeat hiukkaset kerääntyvät pölysäiliöön.

Tarve ostaa hakepuristus on olemassa yrityksissä, joiden toiminta liittyy kalliiden materiaalien käsittelyyn. Samanaikaisesti ilmanpuhdistuksen kanssa laitteet mahdollistavat tuotantoprosessiin palautettavan jätteen keräämisen. Tällöin pölynkeräysjärjestelmä varmistaa taloudellisen raaka-aineiden kulutuksen ja lisää tuotannon kannattavuutta.

Toimintaperiaate ja pääominaisuudet

Hakkeenimun tehokkuus määräytyy pölyhiukkasten koon ja koostumuksen mukaan. Inkluusioiden nimellishalkaisijalla, joka ei ylitä 5 mikronia, laite tarjoaa suodatuksen 83%: lla ja 20 mikronin hiukkaskoolla puhdistuslaatu saavuttaa lähes 100%. Paremman tuloksen saamiseksi käsiteltäessä ilmavirtausta hienojakoisilla epäpuhtauksilla käytetään erityisiä sähköstaattisia suodattimia.

Teollisten pölynkeräinten toimintaperiaate verkkosivustomme luettelosta perustuu suspendoituneiden hiukkasten liikesuunnan muuttamiseen, kun ne tulevat laitteen työkammioon. Inertian vaikutuksesta suurempimassaiset epäpuhtaudet kulkevat pölynpoistoaukon läpi ja asettuvat suodatuskammion alaosaan. Puhdistettu ilmavirta joko poistetaan ulkopuolelta tai käsitellään uudelleen muilla laitteilla.

Jos vaaditaan suuren ilmamassan laadukasta puhdistusta, käytetään useita pölynkeräyslaitteita. Rinnakkain asennetut laitteet selviävät tehokkaasti suodatuksesta poistaen paitsi suspendoituneiden hiukkasten kerääntymisen, myös korkean lämpötilan kaasut ja aggressiivisten aineiden läsnäolon koostumuksessa.

Tavallisia teollisuuspölynkerääjiä valmistetaan lajikkeina, joiden avulla voit valita yksikön, jolla on optimaaliset parametrit suuren tai pienen osan pölyhiukkasten poistamiseksi. Yleismallien lisäksi on olemassa erikoislaitteita, jotka mahdollistavat hankaavan pölyn puhdistamisen hioma- ja teroituskoneiden käytön aikana.

Suunnitteluominaisuudet ja lajien luokittelu

Teknisestä laitteesta riippuen myymälässämme tarjoamamme pölynkeräysjärjestelmät poistavat epäpuhtaudet ilmavirrasta eri menetelmillä:

- Kuiva menetelmä Sitä käytetään ilmaympäristön puhdistamiseen käytettäessä yksinkertaisia tai pyörresykloneja, sähköstaattisia suodattimia, pölynkeräyskammioita, pyöriviä tai säleikköjä sisältäviä keräimiä.

- Märkä menetelmä puhdistusta käytetään tietyissä teollisuusolosuhteissa, joille on ominaista korkea kosteus, korkea lämpötila, räjähdysvaara ja tulipalon vaara.

Märkäpuhdistustekniikka mahdollistaa epäpuhtauksien poistamisen höyry- tai kaasumaisessa tilassa. Rakenteen työ perustuu vedensuodattimen ja kastelujärjestelmän käyttöön. Kostuneiden suspendoituneiden hiukkasten massa kasvaa ja painovoiman vaikutuksesta epäpuhtaudet putoavat vastaanottosuppilon alaosaan. Märkäpölynpoistojärjestelmän etuja ovat korkea hyötysuhde työskenneltäessä hienojakoisten epäpuhtauksien kanssa, mutta laitteet ovat kalliimpia käyttää, ovat alttiita tukkeutumaan ja kestävät huonosti korroosiota suodatettaessa syövyttäviä kaasuja.

Syklonipölynkerääjä on yksi yleisimmistä laitteista, jotka käyttävät kuivamenetelmää ilmanpuhdistukseen. Suspendoituneet hiukkaset poistetaan käyttämällä keskipakovoimaa tai painovoimaa. Kun saastunutta ilmaa tulee yksikön tuloputkeen, virtaus alkaa pyöriä inertiavaikutuksen alaisena. Pienet sulkeumat asettuvat sisäseinille ja putoavat pölynkerääjän vastaanottolaitteeseen. Puhdistettu ilma johdetaan pakoputken kautta ympäristöön.

Pölynkeräysyksikön valinta verkkosivuillamme esitellyn 50 mallin joukosta perustuu huoneessa aikayksikössä syntyvän jätteen määrään ja tuotantolaitteiston aerodynaamisiin ominaisuuksiin. Pölynkeräysmenetelmä riippuu täysin epäpuhtauksien fysikaalisista ja kemiallisista ominaisuuksista, joiden analysoinnissa valitaan järkevin puhdistusjärjestelmä. On tarpeen ottaa huomioon työtoimintojen erityispiirteet ja valita laite, jolla on tietyt tekniset ominaisuudet, asennettavaksi jyrsintä- tai hiontaalueille. Optimaalinen imunopeuden ja sisääntulon halkaisijan yhdistelmä varmistaa pölynkerääjän tehokkaan toiminnan.

Erilaisten huonekalutuotteiden valmistusprosessissa syntyy huomattava määrä hienoa pölyä ja alkuperäisten aihioiden hiukkasia. Tällainen pöly ei vain pahenna tuotantohenkilöstön työoloja, vaan myös edistää liikkuvien laitteiden osien mahdollisia vikoja. Siksi puuntyöstön massaprosesseissa tarjotaan pölynkeräyslaitteistoja.

Toimintaperiaate ja laite

Tarkasteltavana olevat järjestelmät keräävät ja poistavat pölyä ja pientä teollisuusjätteitä, jotka sisältävät sellaisia vaarallisia komponentteja kuten hartseja, alkaloideja, myrkyllisiä orgaanisia ja epäorgaanisia hiukkasia. Pölynä hengitettynä ne voivat aiheuttaa monenlaisia allergisia reaktioita, iho- ja hengitysongelmia. Puuntyöstössä usein käytetty vaneri, MDF ja lastulevy ovat erityisen ongelmallisia niiden valmistukseen tarvittavien liimahartsien vuoksi. Nykyaikaisten pölynkeräyslaitteiden toimintajakso koostuu seuraavista vaiheista:

- Pölyn talteenotto sen lähteellä.

- Pienten puuhiukkasten poisto imupuhaltimilla.

- Suodatus jakeilla.

- Poistaminen erityisissä pölynkeräilijöissä.

Asetettujen tehtävien toteuttamiseksi pölynkeräysyksikkö sisältää kanavajärjestelmän, sarjan karkea- ja hienosuodattimia, tulo- ja poistopuhaltimet, säiliöt jätteenkeräystä varten. Vastaavat alueet on välttämättä varattu tuotantolaitosten suunnittelussa ja energiakustannustase sisältää sähkön kulutuksen tarkasteltavana olevan laitteiston liikkuvien osien ohjaamiseen.

Melutason vähentämiseksi moottoreiden ja esivalmistettujen yksiköiden asennus tehdään yleensä tuotantoalueen ulkopuolella. Samalla se yksinkertaistaa pölynpoistokoneiden kaikkien osien puhdistukseen ja huoltoon pääsyä.

Kuinka toimintaparametrit valitaan

Alustavat indikaattorit pölynkeräysyksikön vakiokoon ja kapasiteetin valinnassa ovat:

- Siirrettävä/poistettava ilmamäärä (m3/min);

- Suurin mahdollinen pölypitoisuus (MPC) huoneessa;

- Kanavajärjestelmän monimutkaisuus.

Hienojakoisen puupölyn poistamiseksi oksista riittävää pölynpoistoa varten pääilmakanavaan tarvitaan yleensä vähintään 110 ... 130 m3 / min kapasiteetti. Riippuen siitä, kuinka monta tuotantolaitteistoa järjestelmään on kytketty ja kuinka pitkä kanava on, voidaan tarvita yksi tai useampi ilmanvaihtoyksikkö.

Rospotrebnadzorin (GN 2.1.6.1125-2002) hygieniastandardien mukaisesti puuntyöstöalueiden pölyn MPC on 0,5 mg / m3, kun taas haitallisten komponenttien MPC ei saa ylittää 30% määritetystä normista. Keräysjärjestelmän (ja erityisesti kanavan) oikea asennus ja maadoitus on tärkeää staattisen sähkön kertymisen estämiseksi ja ilmanvaihtoilman alipainetasojen kehittämiseksi.

Lyhyt kuvaus pölynkeräysjärjestelmän osista

Suodattimien tyypin, lukumäärän ja suorituskyvyn valinta on ratkaisevaa. Nykyaikaiset suodatinsuodatinyksiköt sisältävät pestävät esisuodattimet. Ne keräävät jopa 3 mikronin kokoisia pölyhiukkasia (pienemmät hiukkaset vangitsevat savusuodattimet).

Suodatinyksikön sisällä on kertakäyttöinen pussi, jonka mitat riippuvat yksikön suorituskyvystä. Puunjalostusteollisuudessa on suositeltavaa asentaa yhdistettyjä suodattimia, joiden avulla voit puhdistaa ilman sekä koneen toiminta-alueella että yleisessä huoneessa.

Osa pölynpoistoilmanvaihtokoneista on varustettu paikallisella työvalaistuksella, mikä tekee niistä hyvän valinnan asennettavaksi suoraan prosessilaitteistoon. Etusija annetaan kaukosäätimen mukana toimitetuille laitteille.

Ilmanvaihtokoneen päävaatimus on kyky sitoa myrkyllisiä aerosoleja, sumua, kaasuja, höyryjä, savua ja pölyä samalla kun se suodattaa tehokkaasti ilmakanaviin tulevan ilman.

MDM-TECHNO-yhtiö tarjoaa suunnittelu-, toimitus-, asennusvalvonta- ja pölynkeräyslaitosten toiminnan kenttävalvontapalveluita. Sopimuksen tekemisen jälkeen yrityksen pätevät asiantuntijat suorittavat projektin teknisen perustelun, valitsevat sopivat laitteet, asentavat ja yhdistävät ne laadukkaasti. Asiakkaille tarjotaan laatusertifikaatti. Laitteiden takuun jälkeinen huolto on mahdollista.

Jos et ryhdy erityistoimenpiteisiin mekaanisen jätteen ja pölyisen ilman poistamiseksi puuntyöstökoneen työskentelyalueelta, ympäröivä tila muuttuu pian työn aloittamisen jälkeen sopimattomaksi henkilölle, jolla ei ole henkilösuojaimia, ja se on erittäin palovaarallinen. Pölynkeräysasennuksilla (imu) pyritään puhdistamaan tuotantoalueen ilmapiiri, mikä tekee henkilöstön työstä mukavaa ja turvallista.

KÄYTTÖALUE

Tuotantotiloissa käytetään autonomisia pölynkeräyslaitteita, joita on mahdotonta tai epäkäytännöllistä varustaa keskitetyllä ilmanpuhdistus- ja jätteenpoistojärjestelmällä. Tällaisia asennuksia käytetään pääasiassa huonekalu-, rakennus- ja muiden teollisuudenalojen pienyritysten puun ja vastaavien materiaalien käsittelyalueilla.

RAKENTEEN OMINAISUUDET

Rakenteellisesti ilman, lastujen ja sahanpurun seoksen puhdistusmenetelmä, joka on poistettu työstövyöhykkeeltä poistopuhaltimella, joka luo tyhjiön, on sen suodatus ohjaamalla se kangaskerroksen läpi, josta vastaanottosäiliö on valmistettu. Suodattimen erottama seoksen kiinteä komponentti kerrostuu laitteen alaosaan, joka toimii jätevaraajana.

Korkea ilmanpuhdistusaste, 99,9 %, vapauttaa työntekijät tarpeesta käyttää henkilökohtaisia suojaimia (hengityssuojaimet jne.) ja vähentää palovaaran tason standarditasolle.

Useimpien nykyaikaisten puuntyöstökoneiden suunnittelu mahdollistaa niiden liittämisen työpajan imujärjestelmään tai pölynkeräysyksikköön.

Pölynkeräyslaitteet on varustettu sekä yhdellä että usealla suodatinyksiköllä, jotka koostuvat päällekkäin olevista kangaspusseista: suodattimesta ja varaajasta. Laitteiston tuottaman jätteen määrästä riippuen voit valita sopivan kapasiteetin asennuksen. Pääsääntöisesti yhteen yksikköön voidaan liittää useita päästölähteitä.

Monia pölynkeräysyksiköiden malleja voidaan käyttää imurointitilassa tuotantoalueen siivouksessa.

TÄRKEIMMÄT EDUT

Pölynkeräysasennuksista on tullut välttämätön elementti puuntyöstötuotannon organisoinnissa. Ilman tällaisia laitteita on mahdotonta täyttää terveysstandardien työoloille asetettuja vaatimuksia ja varmistaa paloturvallisuusstandardien noudattaminen.

Imu on prosessi huoneissa, joissa on paljon pölyä. Tällaiset alueet on varustettu erityisillä suodatuslaitteilla. Erityisesti käytetään. Eri yritysten tilat on varustettu tällaisilla laitteilla: tiilien teollisen tuotannon tehtaista viljanjalostuslaitoksiin. Mieti tarkemmin, mitkä ovat pölynkeräyslaitteistot (UVP).

Luokittelumerkit

Pölynkeräys (UVP) on ilmansuodatukseen suunniteltu laite. Epäpuhtauksien erotus suoritetaan erityisissä suodattimissa.

Toimintamekanismista riippuen nämä elementit jaetaan:

- Gravitaatio.

- Märkä.

- Sähkö.

- Öljy.

- Inertiaalinen.

- Huokoinen.

- Yhdistetty.

- Akustinen.

- Kangas jne.

Tärkeimmät laitetyypit

Suodatusasteesta riippuen asennukset voivat olla:

- Karkea puhdistus. Hiukkasten pidätyksen tehokkuus tällaisissa laitteissa on 40-70%. Tällaisia yksiköitä ovat suuret syklonit, sedimenttikammiot.

- Keskinkertainen puhdistus. Ne tarjoavat 70-90 % hiukkasretention. Tämä luokka sisältää säleiköt, pyörivät yksiköt, syklonit jne.

- Hieno puhdistus. Niissä hiukkasten retentionopeus voi olla 90-99,9%. Tämä ryhmä sisältää letku-, sähkö-, rulla-, kenno-, vaahtoyksiköt jne.

Laitteet on jaettu kahteen luokkaan käyttöalueen mukaan. Ensimmäinen sisältää yksiköt, joita käytetään ilmanvaihdon ja teollisuuden päästöjen suodattamiseen ilmakehään, toinen - laitteet, jotka on suunniteltu puhdistamaan virtausvirtoja sekä ilmamassat, jotka palautetaan työpajaan kierrätyksen aikana. Yritykset voivat käyttää samanaikaisesti erilaisia pölynkeräyslaitoksia. Laitteiden hinta vaihtelee 36 - 400 tuhatta ruplaa.

Tekniset ja taloudelliset indikaattorit

Heidän mukaansa määritetään kuinka tehokas se on tietyssä yrityksessä. Keskeisiä teknisiä ja taloudellisia indikaattoreita ovat:

- Pölynpitokyky.

- Hydraulinen vastus.

- Esitys.

- Pölynpoistoteho (osittainen ja kokonaismäärä).

- Suodatuskustannukset.

- Palvelukulut.

Vertailevat ominaisuudet

Tarkastellaan yksinkertaisinta, jonka toimintamekanismi perustuu painovoimaan. Yleensä siinä suoritetaan karkea suodatus. Hiukkasten keräysteho on enintään 50 %. Tässä tapauksessa yli 50 mikronia suuremmat elementit imeytyvät. Cyclone on tehokkaampi. Siinä suodatus perustuu keskipakovoiman käyttöön. Pyörimisprosessissa ainehiukkaset heitetään yksikön seinille ja murenevat sitten erityiseen bunkkeriin. Puhdistettu ilma, pyörivä, poistuu laitteistosta putken kautta. Syklonien suodatusteho on nykyään 80-90 %.

Tällä hetkellä tällaisilla yksiköillä on hyvin erilainen muotoilu. Jos on tarpeen puhdistaa suuri määrä ilmavirtaa, useat laitteet yhdistetään ryhmiin tai käytetään akkusykloneja. Ne esitetään useiden pienten yksiköiden muodossa, jotka on asennettu yhteen koteloon ja sijaitsevat yhdessä bunkkerissa. Suosituimmat nykyään ovat kuitenkin märkäpölynkerääjät. Nestemäisen väliaineen kanssa kosketuksesta johtuen hiukkaset kostutetaan ja suurentuvat, minkä jälkeen ne poistetaan laitteesta lietteen muodossa. Tällaisilla yksiköillä voi olla hyvin erilainen muotoilu. Se voi olla esimerkiksi rotosykloneja, hajotusaineita ja niin edelleen.

Vaahtoyksiköt kuuluvat myös märkäasennuksien luokkaan. Ne toimittavat vettä rei'itettyyn verkkoon. Sen läpi kulkee myös suodatettu ilma. Arinassa on kynnys (tyhjennyslevy). Sen avulla voit säilyttää tietyn vaahtokerroksen paksuuden. Tälle on ominaista korkea hyötysuhde - jopa 99%. Yksikkö pystyy suodattamaan yli 15 mikronia suurempia hiukkasia. Teollisuus tuottaa PGP-LTI- ja PGS-LTI-laitteita, joiden kapasiteetti on 3-50 tuhatta m3 / h.

Kaavio

Vaahto sisältää:

- Vastaanottolaatikko.

- Kehys.

- Ristikko.

- Kynnys.

- Viemärilaatikko.

Siinä on seuraava rakenne:

- Tulohaaraputki.

- Hiha.

- Jousitus.

- Ravistusmekanismi.

- Ulostulon haaraputki.

- Bunkkeri.

Sähköstaattinen erotin koostuu:

- Tulohaaraputki.

- Korona elektrodi.

- Suodatinkotelot (keräyselektrodi).

- Poistoputki.

- Bunkkerit.

- Tasasuuntaaja.

Toimintamekanismi

Hihan suu pölynpoistoyksikkö suodattaa ilman kankaan läpi. Se ommellaan yhteen erityisellä tavalla ja asetetaan laitteen suljettuun runkoon. Puhdistettava ilma imetään pois suodattimesta puhaltimen avulla ja johdetaan ilmakehään. Hihat puhdistetaan ajoittainmilla. Suodattimet voivat olla paine- ja imutyyppisiä. Niiden valmistukseen käytetään tiheää synteettistä tai luonnollista kangasta. Hihojen tehokkuus on 95-99%. Käytännössä yleisimpiä ovat suodattimet FTNS, FRM, FVK.

Sähkölaitteita käytetään laajalti teollisuuden ja ilmanvaihdon päästöjen käsittelyssä. Niiden toimintamekanismi perustuu seuraavaan: kun kaasu kulkee kahden eri tavalla varautuneen levyn välillä, tapahtuu ilman ionisaatiota. Ionit ja pölyhiukkaset törmäävät, jälkimmäiset saavat sähkövarauksia. Toimintansa aikana he alkavat siirtyä vastakkaisen merkin elektrodeille ja asettuvat sinne. Suodatustehokkuus tällaisissa laitteissa on 99,9%. Sähköasennusten katsotaan olevan taloudellisia käyttää. Ne voivat suodattaa virtoja jopa 450 asteen lämpötiloissa. Sähköasennuksia ei kuitenkaan saa käyttää räjähdysvaarallisten hiukkasten vangitsemiseen.

Aspiraatiospesifisyys

Tämä prosessi ei sisällä vain pölyn poistamista ilmasta, vaan myös sen lisäpuhdistusta. Järjestelmä toimii siten, että se estää hiukkasten kerääntymisen ja "liikenneruuhkien" syntymisen. Tämä varmistaa henkilöstön ja laitteiden keskeytymättömän toiminnan tiloissa. Ottaen huomioon teollisuusyritysten valtavat jätemäärät voidaan päätellä, että aspiraatiolla on entistä enemmän kysyntää vaarallisissa olosuhteissa työskentelevän henkilöstön vakiintuneiden terveys- ja turvallisuusstandardien vuoksi.

Tämä menetelmä eroaa muista sisäilman puhdistusmenetelmistä siinä, että järjestelmät sijaitsevat tietyssä kulmassa. Tämä estää pysähtyneiden vyöhykkeiden muodostumisen ja paikallistaa alueet, joissa epäpuhtaudet vapautuvat mahdollisimman paljon. Tämän seurauksena suodatus toteutetaan. Samaan aikaan haitallisten yhdisteiden pitoisuus ei ylitä sallittuja rajoja.

Chip-imurit

Niitä ei käytetä vain kemian- ja metallurgisen teollisuuden yrityksissä, vaan myös puunjalostus-, hionta- ja murskauspajoissa. Suodatuslaitteiden asentaminen tällaisiin tiloihin vaatii erityisosaamista, joten ammattilaisia kutsutaan asentamaan se. Imujärjestelmän suunnittelu alkaa tilojen tarkastuksella. Sen perusteella laaditaan alustava laskenta laitteiston tehosta ja mitoista. Huonekaluteollisuudessa on valtava määrä hienoa jätettä. Ne on ehdottomasti poistettava työtilasta. Tätä varten käytetään lastuimujärjestelmää. Laitetta pidetään eräänlaisena imulaitteena.

Lastuimuri voi poistaa halkaisijaltaan jopa 5 µm hiukkasia. Varustussykloni sisältää erityisen tuulettimen ja suodatettuja pusseja. Erillinen kone liitetään hakkeen imuyksikköön vahvistetusta tai aallotettua putkesta valmistetulla joustavalla kanavajärjestelmällä. Toimintaperiaate on melko yksinkertainen. Tuuletin imee sisään saastuneen ilman, joka suodatetaan. Pölyhiukkaset kerätään pussiin. Sieltä ne lähetetään erityiseen suodattimeen loppupuhdistusta varten. Kun pussi on täynnä, se poistetaan ja puhdistetaan tai korvataan uudella. Lastunpoistajat on helppo kytkeä ja kuljettaa.

Vaatimukset

Laitteiden tulee toimia sujuvasti, luotettavasti, suunnittelua vastaavilla tai käyttöönoton yhteydessä hankituilla ja kehittäjän kanssa sovituilla indikaattoreilla. Kaasunpuhdistuslaitteistot tulee varustaa apulaitteilla ja -laitteilla. Tällaisia yksiköitä käytettäessä vastuuhenkilöt säilyttävät dokumentaation. Se heijastaa pääindikaattoreita, joilla laitteiston toimintatilaa kuvataan. Puhumme erityisesti poikkeamisesta optimaalisesta työsuunnitelmasta, tunnistetuista toimintahäiriöistä, yksittäisten laitteiden tai koko kompleksin vioista jne. Kaikki yksiköt on rekisteröitävä kaasunpuhdistusvirastossa. Yksiköt on tarkastettava vähintään kuuden kuukauden välein teknisen kunnon arvioimiseksi. Tämän menettelyn suorittaa yrityksen johtajan nimeämä komissio.

Yleiset säännöt kaasunpuhdistus- ja pölynkeräyslaitteistojen toiminnalle

Teknisiä laitteita ei saa käyttää suodatuslaitteiden ollessa pois päältä. Aina kun siivouslaite sammutetaan koneen ollessa käynnissä, organisaation johto on velvollinen ilmoittamaan siitä Valtiotarkastusvirastolle. Tällöin levittämiseen on hankittava valvontaviranomaisten hyväksymä lupa.

Käytettäessä pölynkeräyslaitteistoja kaasun suodattamiseksi, jossa on lisääntynyt räjähdysalttiiden (palavien) elementtien pitoisuus, on erityisen huolellisesti ylläpidettävä rakenteiden määritettyä painetta ja tiiviyttä, laitteiden ja yhteyksien oikea puhallus syttymisen ja räjähdyksen estämiseksi.

Kuinka tehdä kattila omin käsin improvisoiduista keinoista?

Kuinka tehdä kattila omin käsin improvisoiduista keinoista? Kuinka tehdä varsijousi: toimistotaistelun heittäminen!

Kuinka tehdä varsijousi: toimistotaistelun heittäminen! Mitä tehdä, jos naapurit varastavat sähköä Mitä tehdä, jos talosta varastetaan sähköä

Mitä tehdä, jos naapurit varastavat sähköä Mitä tehdä, jos talosta varastetaan sähköä