دستگاه های محافظت در برابر خوردگی برای خطوط لوله گاز. دستورالعمل معمول در مورد حفاظت از نیروی کار در هنگام تعمیر و بهره برداری از دستگاه های حفاظت الکتروشیمیایی برای خطوط لوله گاز تعمیر و نگهداری سیستم های ECP

6.8.1. تعمیر و نگهداری و تعمیر وسایل حفاظت الکتروشیمیایی خطوط انتقال گاز زیرزمینی در برابر خوردگی ، نظارت بر کارایی ECP و توسعه اقدامات جلوگیری از آسیب خوردگی به خطوط لوله گاز توسط پرسنل بخشهای ساختاری تخصصی سازمانهای عملیاتی یا سازمانهای تخصصی انجام می شود.

6.8.2. فرکانس نگهداری ، تعمیر و بررسی کارایی ECP توسط PB 12-529 تعیین شده است. مجاز است هنگام بررسی کارایی ECP ، اندازه گیری پتانسیل ها را با اندازه گیری های برنامه ریزی شده پتانسیل های الکتریکی در خطوط لوله گاز در منطقه عملکرد تأسیسات ECP ترکیب کنید.

6.8.3. تعمیر و نگهداری فلنج های عایق و تاسیسات ECP طبق برنامه های مصوب مطابق با روش تعیین شده توسط مدیریت فنی سازمان ها - صاحبان تاسیسات حفاظت الکتریکی انجام می شود. در حین بهره برداری از تاسیسات ECP ، سوابقی از خرابی های آنها در کارکرد و خرابی ثبت می شود.

6.8.4. تعمیر و نگهداری نصب کاتد ECP شامل موارد زیر است:

بررسی وضعیت حلقه محافظ زمین (اتصال مجدد سیم خنثی) و خطوط تغذیه. یک معاینه خارجی قابلیت اطمینان از تماس قابل مشاهده هادی اتصال زمین با بدنه تاسیسات محافظ الکتریکی ، عدم وجود شکاف در سیم های تأمین در حمایت از خط هوایی و قابلیت اطمینان تماس سیم خنثی با بدنه نصب محافظ برق؛

بازرسی از وضعیت همه عناصر تجهیزات حفاظت کاتدیک به منظور ایجاد قابلیت کارایی فیوزها ، قابلیت اطمینان تماس ها ، عدم وجود آثار گرمازدگی و سوختگی ؛

تمیز کردن تجهیزات و دستگاه های تماس از گرد و غبار ، خاک ، برف ، بررسی وجود و انطباق علائم لنگر ، وضعیت فرش ها و چاه های دستگاه های تماس ؛

اندازه گیری ولتاژ ، مقدار جریان در خروجی مبدل ، پتانسیل موجود در خط لوله محافظت شده گاز در نقطه اتصال هنگام روشن و خاموش شدن نصب حفاظت الکتروشیمیایی. اگر پارامترهای نصب محافظ الکتریکی با داده های راه اندازی مطابقت ندارند ، باید حالت عملکرد آن تنظیم شود.

ثبت ورودی های مناسب در گزارش عملیاتی.

6.8.5. تعمیر و نگهداری نصب آج شامل موارد زیر است:

اندازه گیری پتانسیل محافظ نسبت به زمین با قطع شدن محافظ ؛

اندازه گیری "خط لوله گاز زمینی" بالقوه با محافظ روشن و خاموش

مقدار جریان در مدار "ساختار محافظت شده توسط محافظ".

6.8.6. تعمیر و نگهداری اتصالات فلنج عایق شامل تمیز کردن فلنج از گرد و غبار و خاک ، اندازه گیری اختلاف پتانسیل "خط لوله گاز زمین" قبل و بعد از فلنج ، افت ولتاژ در فلنج است. در منطقه نفوذ جریان های سرگردان ، اندازه گیری اختلاف پتانسیل "خط لوله گاز - زمین" قبل و بعد از فلنج باید به طور همزمان انجام شود.

6.8.7. وضعیت پرشهای تنظیم شده و غیرتنظیمی با اندازه گیری اختلاف پتانسیل "ساختار زمین" در نقاط اتصال بلوز (یا در نزدیکترین نقاط اندازه گیری روی سازه های زیرزمینی) و همچنین اندازه گیری اندازه و جهت جریان بررسی می شود ( روی جامپرهای قابل تنظیم و جداشونده).

6.8.8. هنگام بررسی کارایی تاسیسات حفاظت الکتروشیمیایی ، علاوه بر کار انجام شده در طول معاینه فنی ، پتانسیل ها در خط لوله محافظت شده گاز در نقاط مرجع (در مرزهای منطقه حفاظت) و در نقاط واقع در امتداد مسیر خط لوله گاز اندازه گیری می شوند ، هر 200 متر در شهرک ها و هر 500 متر در بخشهای مستقیم خطوط لوله بین گاز.

6.8.9. تعمیر جریان ECP شامل موارد زیر است:

انواع بازرسی فنی با تأیید کارایی کار ؛

اندازه گیری مقاومت عایق قطعات زنده ؛

تعمیر یکسو کننده و سایر عناصر مدار ؛

از بین بردن وقفه های خطوط زهکشی.

6.8.10. تعمیرات اساسی تاسیسات ECP شامل کارهای مربوط به جایگزینی الکترودهای زمینی آند ، خطوط زهکشی و تأمین می باشد.

پس از تعمیرات اساسی ، تجهیزات اصلی محافظت از الکتروشیمیایی در مدت زمان مشخص شده توسط سازنده تحت بار تحت آزمایش قرار می گیرند ، اما کمتر از 24 ساعت نیست.

دانشگاه دولتی روسیه و نفت و گاز I.M. GUBKINA

مرکز آموزش و تحقیقات آموزش کارکنان مجتمع سوخت و انرژی (TIC)

MUNC "ANTIKOR"

کار نهایی

تحت برنامه توسعه حرفه ای کوتاه مدت:

"حفاظت در برابر خوردگی گاز و تجهیزات نفت ، خطوط لوله و مخازن گاز و بخش نفت"

موضوع: سیستمهای حفاظت الکتروشیمیایی ، عملکرد آنها

مسکو ، 2012

معرفی

زمین محافظت در برابر خوردگی الکتروشیمیایی

حفاظت الکتروشیمیایی از سازه های زیرزمینی روشی برای محافظت در برابر خوردگی الکتروشیمیایی است که ماهیت اصلی آن کاهش سرعت خوردگی یک سازه تحت تأثیر قطبش کاتدیک است که در اثر جابجایی جریان مستقیم به یک منطقه منفی منتقل می شود از طریق رابط "ساختار - محیط". حفاظت الکتروشیمیایی از سازه های زیرزمینی می تواند با استفاده از تاسیسات محافظت کاتدی (از این پس UKZ) ، تاسیسات تخلیه یا تاسیسات محافظ انجام شود.

در صورت محافظت با کمک UKZ ، یک سازه فلزی (خط لوله گاز ، غلاف کابل ، مخزن ، پوشش چاه و غیره) به قطب منفی منبع DC متصل می شود. در این حالت ، یک اتصال آند به قطب مثبت منبع متصل می شود و ورودی جریان را به زمین می دهد.

با حفاظت محافظتی ، سازه ای که باید محافظت شود از نظر الکتریکی در همان محیط به فلز متصل است ، اما دارای پتانسیل منفی بیشتری نسبت به پتانسیل سازه است.

در صورت حفاظت از زهکشی ، ساختار محافظت شده ، واقع در منطقه عملکرد جریانهای مستقیم سرگردان ، به منبع جریان های سرگردان متصل می شود. این از تخلیه این جریانات از سازه به داخل زمین جلوگیری می کند. جریان های سرگردان جریان نشتی از مسیرهای ریلی راه آهن های الکتریکی DC ، تراموا و سایر منابع هستند.

1. تاسیسات محافظت کاتدیک

برای محافظت از خطوط لوله زیرزمینی در برابر خوردگی ، تاسیسات حفاظت کاتدی (UKZ) در حال ساخت است. UKZ شامل منابع تغذیه شبکه 0.4 جریان متناوب است. 6 یا 10 کیلوولت ، ایستگاه های کاتد (مبدل) ، اتصال آند ، ابزار دقیق ، اتصال سیم و کابل. در صورت لزوم ، UKZ شامل مقاومت های تنظیم کننده ، شنت ها ، عناصر قطبی ، نقاط کنترل و تشخیصی (KDP) ، با سنسورهای نظارت بر خوردگی ، بلوک هایی برای کنترل از راه دور و تنظیم پارامترهای محافظتی است.

ساختار محافظت شده به قطب منفی منبع جریان متصل است ، الکترود دوم به قطب مثبت آن متصل است - سوئیچ زمینی آند. نقطه تماس با سازه را نقطه زهکشی می نامند. نمودار شماتیک روش را می توان به شرح زیر ارائه داد:

1 - منبع جریان ثابت

ساختار محافظت شده

نقطه تخلیه

اتصال آند

2. خطوط هوایی تاسیسات محافظت کاتدیک

عملیات خط هوایی شامل انجام تعمیرات فنی و عملیاتی ، بازسازی و تعمیرات اساسی است.

نگهداری خطوط هوایی شامل مجموعه ای از اقدامات با هدف محافظت از عناصر خطوط هوایی در برابر سایش زودرس است.

تعمیرات اساسی خطوط هوایی شامل انجام مجموعه ای از اقدامات برای حفظ و بازیابی عملکرد و پارامترهای اصلی خطوط هوایی است. در هنگام تعمیرات اساسی ، قطعات و عناصر معیوب یا با قطعات معادل یا با دوام بیشتری جایگزین می شوند که ویژگی های عملیاتی خط هوایی را بهبود می بخشد.

بازرسی در کل مسیر خط هوایی به منظور بررسی بصری وضعیت خط هوایی انجام می شود. در طول بازرسی ها ، وضعیت تکیه گاه ها ، سیم ها ، تراورس ها ، مقره های نگهدارنده ، جداکننده ها ، اتصالات ، بانداژها ، گیره ها ، شماره گذاری ، پوسترها و وضعیت مسیرها تعیین می شود.

بازرسی های فوق العاده ، به عنوان یک قاعده ، با نقض عملکرد طبیعی یا خاموش شدن خودکار خط هوایی از حفاظت رله همراه است و پس از شروع مجدد موفقیت آمیز ، در صورت لزوم انجام می شود. بازرسی ها هدفمند هستند ، آنها با استفاده از وسایل خاص حمل و نقل و جستجوی مکان های آسیب دیده انجام می شوند. آنها همچنین سو mal عملکردهایی را شناسایی می کنند که آسیب به خطوط هوایی یا ایمنی انسان را تهدید می کند.

مجموعه کارهای تعمیر و نگهداری خطوط هوایی 96 ولت - 10 کیلوولت. عنوان شغلی دوره ای بودن قطع درختان منفردی که تهدید به سقوط روی خطوط هوایی و بوته ها در منطقه حفاظت از خطوط هوایی ، هرس شاخه های درختان می شوند به عنوان مورد نیاز ترمیم علائم و پوسترها در تکیه گاه های جداگانه به عنوان مورد نیاز تراز پشتیبانی به عنوان مورد نیاز سیم کشیدن به عنوان مورد نیاز حمل سیم های سیم به عنوان مورد نیاز حذف طرح های سیم به عنوان مورد نیاز جایگزینی شیب های زمین شکسته به عنوان مورد نیاز به روزرسانی نام های اعزامی به عنوان مورد نیاز خاک زدن در پایه تکیه گاه ها به عنوان مورد نیاز آب بندی ترک ها ، چاله ها ، تراشه های پشتیبانی و اتصالات بتن مسلح به عنوان مورد نیاز تعمیر و تعویض بریس ها به عنوان مورد نیاز تعویض بوش به عنوان مورد نیاز تعویض مقره ها به عنوان مورد نیاز 3. پستهای ترانسفورماتور بالاتر از 1 کیلوولت KTP به تاسیسات الکتریکی با ولتاژ بالای 1000 ولت اشاره دارد. پستهای کامل ترانسفورماتور مورد استفاده در UKZ با ظرفیت 25-40 کیلوولت آمپر برای دریافت ، تبدیل و توزیع انرژی الکتریکی جریان متناوب سه فاز با فرکانس 50 هرتز طراحی شده اند. KTP تک ترانسفورماتور متشکل از یک دستگاه ورودی در سمت ولتاژ بالا (HVN) ، یک ترانسفورماتور قدرت ، یک تابلو برق در سمت ولتاژ پایین (LVSN) است. در حین کار KTP ، باید از عملکرد مطمئن اطمینان حاصل شود. بارها ، سطح ولتاژ ، دما ، مشخصات روغن ترانسفورماتور و پارامترهای عایق باید در حد تعیین شده باشد. دستگاه های خنک کننده ، تنظیم ولتاژ ، حفاظت ، تاسیسات روغن و سایر عناصر باید در شرایط خوبی نگهداری شوند. یک بازرسی از KTP می تواند توسط کارمندی انجام شود که دارای یک گروه حداقل III باشد ، از بین پرسنل عملیاتی که در طول ساعات کار یا وظیفه مشغول سرویس دهی به این تاسیسات الکتریکی هستند ، یا کارمندی از بین افراد اداری و فنی که دارای گروه هستند V و حق بازرسی واحد بر اساس دستور کتبی رئیس سازمان. 4. ایستگاه های حفاظت کاتدیک ایستگاه های محافظت کاتدیک به مبدل هایی با تریستور و مبدل های نوع موجودی تقسیم می شوند. ایستگاه های تریستور شامل ایستگاه هایی مانند PASK ، OPS ، UKZV-R هستند. ایستگاه های نوع موجودی شامل ایستگاه هایی از نوع OPE ، Parsek ، NGK-IPKZ Euro هستند. ایستگاه های حفاظت کاتدیک از نوع تریستور. قابلیت اطمینان بالا سادگی طراحی ، امکان سازماندهی تعمیر ایستگاه در محل توسط متخصصان خدمات ECP. از معایب ایستگاه های تریستور می توان به موارد زیر اشاره کرد: راندمان پایین حتی در توان نامی ، جریان خروجی موج غیرمجاز زیادی دارد. وزن زیاد ایستگاه ها ؛ عدم تصحیح نیرو ؛ مقدار زیادی مس در ترانسفورماتور قدرت وجود دارد. 5. ایستگاه های حفاظت کاتدی از نوع اینورتر از مزایای این نوع ایستگاه ها می توان به موارد زیر اشاره کرد: بازدهی بالا؛ سطح پایین خروجی موج دار شدن جریان ؛ وزن سبک (وزن معمول یک ایستگاه با قدرت 1 کیلووات ~ 8 ... 12 کیلوگرم) ؛ فشردگی مقدار کمی مس در ایستگاه؛ ضریب قدرت بالا (در حضور تصحیح کننده ، که یک مورد اجباری GOST است) ؛ سهولت تعویض سریع ایستگاه (مبدل برق) حتی توسط یک نفر ، خصوصاً با طراحی مدولار ایستگاه. معایب آن عبارتند از: عدم امکان تعمیر در کارگاههای خدمات ECP ؛ پایین بودن ، در مقایسه با تریستور ، قابلیت اطمینان ایستگاه ، تعیین شده توسط پیچیدگی قابل توجهی بیشتر ، تعداد زیادی از اجزای سازنده و حساسیت تعدادی از آنها به ولتاژ در هنگام طوفان و با یک سیستم منبع تغذیه مستقل. اخیراً ، تعدادی از تولیدکنندگان RMS را با واحدهای محافظ رعد و برق و تثبیت کننده های ولتاژ تأمین می کنند که به طور قابل توجهی قابلیت اطمینان آنها را افزایش می دهد. تعمیر و نگهداری مبدل با در نظر گرفتن الزامات شرح فنی و طبق برنامه PPR انجام می شود. کار روتین سیستمی است برای برنامه ریزی نگهداری ، بازرسی و بررسی عملکرد صحیح تأسیسات ECP. این کارها شامل شناسایی و از بین بردن گسل ها و نقص ها ، بررسی ابزار دقیق ، جمع آوری و تجزیه و تحلیل مواد بدست آمده ، توصیف سایش و همچنین انجام تعمیرات دوره ای است. ماهیت سیستم تعمیر و نگهداری پیشگیرانه برنامه ریزی شده این است که پس از کارکرد ECP به تعداد مشخصی از ساعت ، نوع خاصی از تعمیر برنامه ریزی شده انجام می شود: فعلی یا عمده. 6. بازرسی معمول (TO) مجموعه ای از کارهای مربوط به نگهداری و کنترل شرایط فنی تمام عناصر ساختاری ECP ، موجود برای مشاهده خارجی ، برای اهداف پیشگیرانه انجام شده است. در طول بازرسی فعلی VHC ، کارهای زیر انجام می شود: بررسی میزان اندازه گیری دستگاه های اندازه گیری الکتریکی داخلی توسط دستگاه های کنترل ؛ تنظیم فلشهای ساز روی صفر مقیاس ؛ خواندن ولت متر ، آمپرمتر ، متر مصرف برق و زمان کارکرد مبدل ها ؛ اندازه گیری و در صورت لزوم ، تنظیم پتانسیل سازه در نقطه زهکشی RMS ؛ سابقه کار انجام شده در دفترچه یادداشت نصب. بازرسی فعلی با روش بای پس در کل دوره کارایی امکانات ECP بین تعمیرات برنامه ریزی شده انجام می شود. 7. تعمیر فعلی (TR) تعمیرات فعلی با حداقل کار تعمیرات انجام می شود. هدف از تعمیر فعلی اطمینان از عملکرد عادی تاسیسات ECP قبل از تعمیر برنامه ریزی شده بعدی با رفع نقص و از طریق تنظیم است. در حین تعمیرات UKZ ، تمام کارهای ارائه شده توسط فنی انجام می شود: تمیز کردن مخاطبین قابل جدا شدن و نصب اتصالات. حذف گرد و غبار ، شن و ماسه ، خاک و رطوبت از عناصر ساختاری تخته های مدار ، کولرهای دیودهای قدرت ، تریستورها ، ترانزیستورها ؛ حمل و نقل اتصالات تماس پیچ اندازه گیری یا محاسبه مقاومت مدار DC UKZ ؛ سابقه کار انجام شده در کتاب زمینه نصب. 8. تعمیرات اساسی (KR) بزرگترین نوع تعمیر و نگهداری پیشگیرانه برنامه ریزی شده از نظر دامنه کار ، که در آن واحدهای جداگانه و قطعات تعویض یا ترمیم می شوند ، از هم جدا می شوند و مونتاژ می شوند ، تنظیم ، آزمایش و تنظیم می شوند تجهیزات سیستم ECP. آزمایشات باید نشان دهد که پارامترهای فنی تجهیزات با الزامات مندرج در اسناد هنجاری و فنی (NTD) مطابقت دارند. دامنه CD ایستگاه حفاظت کاتدیک شامل موارد زیر است: تمام کارهای تعمیر متوسط جایگزینی پشتیبانی ، پایه ها ، پیوست های شکست خورده. کشیدن و در صورت لزوم تعویض سیم ، مقره ، تراورس ، قلاب. جایگزینی بلوک های معیوب ، تجهیزات سوئیچینگ ؛ تعویض جزئی یا کامل (در صورت لزوم) آند و زمین محافظ ؛ بررسی تماس کابل کاتد با ساختار محافظت شده. 9. تعمیرات برنامه ریزی نشده تعمیر بدون برنامه ، تعمیراتی است که توسط سیستم PPR تأمین نشده است ، که ناشی از خرابی ناگهانی همراه با نقض قوانین عملکرد فنی است. یک سازمان مشخص خدمات ECP باید اطمینان حاصل کند که اینگونه تعمیرات در اسرع وقت انجام می شود. در حین بهره برداری از UKZ ، باید تدابیری اتخاذ شود تا احتمال نیاز به تعمیرات غیر برنامه ریزی شده به حداقل برسد. کار انجام شده در دوره تمام تعمیرات پیشگیرانه و برنامه ریزی نشده در گذرنامه ها و سیاهههای مربوط مربوط به بهره برداری و تعمیر تجهیزات حفاظت الکتروشیمیایی ثبت می شود. 10. نقاط کنترل و اندازه گیری برای نظارت بر وضعیت حفاظت پیچیده در سازه های زیرزمینی ، نقاط کنترل و اندازه گیری (ابزار دقیق) باید مجهز شوند که نشان دهنده اتصال نقطه اتصال سیم کنترل به سازه است. عملکرد نقاط کنترل و اندازه گیری (KIP) تعمیر و نگهداری و تعمیرات (جریان و سرمایه) را با هدف اطمینان از عملکرد مطمئن آنها فراهم می کند. در طول تعمیر و نگهداری ، باید بازرسی های دوره ای از ابزار دقیق ، بررسی های پیشگیرانه و اندازه گیری ها انجام شود ، آسیب های جزئی ، سو mal عملکرد و غیره برطرف شود. نقاط کنترل و اندازه گیری (KIP) پس از قرار دادن آن در یک ترانشه قبل از پر کردن زمین ، روی یک سازه زیرزمینی نصب می شود. نصب نقاط کنترل و اندازه گیری در سازه های موجود در چاله های مخصوص انجام می شود. نقاط کنترل و اندازه گیری بیش از 3 متر از نقطه اتصال به سازه سیم کنترل در بالای سازه نصب می شوند. اگر سازه در محلی واقع شده باشد که کارکرد نقاط کنترل و اندازه گیری در آن دشوار باشد ، مکان آخر را می توان در نزدیکترین مکان مناسب برای کار نصب کرد ، اما بیش از 50 متر از محل اتصال سیم کنترل به سازه نیست . نقاط کنترل و اندازه گیری در سازه های فلزی زیرزمینی باید از تماس الکتریکی قابل اطمینان هادی با سازه محافظت شده اطمینان حاصل کنند. جداسازی قابل اعتماد هادی از زمین ؛ مقاومت مکانیکی تحت تأثیرات خارجی ؛ عدم تماس الکتریکی بین الکترود مرجع و ساختار یا هادی کنترل ؛ در دسترس بودن برای پرسنل خدمات و توانایی اندازه گیری پتانسیل ها بدون در نظر گرفتن شرایط فصلی. بازرسی فعلی از ابزار دقیق با استفاده از یک روش بای پس در کل دوره عملکرد سازه های ECP بین تعمیر و نگهداری برنامه ریزی شده و در طول اندازه گیری های فصلی پتانسیل های محافظتی توسط تیمی از کارگران متشکل از حداقل دو نفر انجام می شود. قبل از انجام کار در نقاط کنترل و اندازه گیری ، باید: محتوای گاز را اندازه گیری کنید. منطقه کار را مشخص کنید و با علائم ایمنی مناسب آن را علامت گذاری کنید. در طول بازرسی فعلی از ابزار دقیق ، انواع زیر کار انجام می شود: معاینه خارجی ابزار دقیق ؛ بررسی قابلیت کارایی خروجی کنترل و خروجی از الکترودها و سنسورهای نصب شده در ابزار دقیق ؛ تراز وسایل عمود بر خط لوله. تولید اندازه گیری محتوای گاز را اندازه گیری کنید. بازرسی خارجی از ابزار دقیق تعداد ستونها و تعداد ساختار محافظت شده روی صفحه شناسایی را تعیین کنید. دستگاه خاموش دستگاه را باز کرده و درپوش را بردارید. دستگاه را برای اندازه گیری پتانسیل محافظ تهیه کنید. اندازه گیری ها را روی بلوک ترمینال ابزار دقیق انجام دهید. روکش ابزار را بزنید و دستگاه قفل را ببندید. علائم ایمنی نصب شده را حذف کنید در امتداد ساختار محافظت شده تا نقطه کنترل و اندازه گیری بعدی (KIP) ادامه دهید. 12. تعمیر فعلی (TR) در TR نقاط کنترل و اندازه گیری ، همه کارهای مقدماتی ، کار بازرسی فعلی و انواع زیر کار انجام می شود: بررسی قابلیت کارایی خروجی کنترل و خروجی از الکترودها و سنسورهای نصب شده در ابزار دقیق ؛ تمیز کردن دستگاه های قفل پوشش سر ستون ؛ روغن کاری سطوح مالش با گریس CIATIM 202. رنگ آمیزی ستون های کنترل و اندازه گیری ، رک های ستون ها ؛ جوش زدن یا ترمیم مناطق کور سنگ خرد شده ؛ به روزرسانی و (یا) ترمیم پلاک های شناسایی ؛ کنترل عایق سیم کنترل (اختیاری) ؛ بررسی تماس لیدهای آزمایش با لوله (اختیاری). 13. تعمیرات اساسی (KR) هنگام انجام تعمیرات اساسی عمده ابزار ، ستون ها ، رک ها یا پست های آسیب دیده جایگزین می شوند ، کابل کنترل تعویض می شود. هنگام تعمیر نقاط کنترل و اندازه گیری ، کار باید به ترتیب زیر انجام شود: برای اندازه گیری میزان گاز منطقه کار را با علائم ایمنی مناسب علامت گذاری کنید گودالی برای نصب مورد باز کنید. جلد مورد را باز کنید ؛ در صورت لزوم ، هدایت های کنترل کابل را به لوله جوش دهید. محل جوشکاری را عایق بندی کنید ، پوشش عایق حرارتی خط لوله را بازیابی کنید. برای کشش کابلها یا سیمها به داخل حفره قفسه ایستگاه ، با ذخیره 0.4 متر آنها. قفسه را به صورت عمودی در گودال نصب کنید. با فشرده سازی مورد آخر ، گودال را با خاک پر کنید. کابل ها یا سیم ها را به پایانه های صفحه ترمینال وصل کنید. کابلها (سیمها) و ترمینالها را طبق نمودار اتصال علامت گذاری کنید. جلد مورد را ببندید ؛ شماره سریال نقطه را در امتداد مسیر خط لوله با رنگ روغن در قسمت بالای قفسه اعمال کنید. برای ثابت کردن خاک اطراف نقطه در شعاع 1 متر با مخلوط شن و ماسه با سنگ خرد شده با کسری تا 30 میلی متر ؛ علائم ایمنی نصب شده را بردارید. قبل از نصب نقطه کنترل و اندازه گیری ، باید یک ترکیب ضد خوردگی روی قسمت زیرزمینی آن اعمال شود و قسمت بالای سطح زمین مطابق با رنگهای سازمانی گازپروم رنگ آمیزی شود. اتصال آند با قرارگیری در موقعیت نسبت به سطح خاک ، زمین می تواند دو نوع باشد - سطحی و عمیق. مانند تمام تاسیسات فن آوری ، زمین آمدن آند عمیق (GAS) نیاز به عملکرد فنی مناسب و نگهداری به موقع دارد. بازرسی از وضعیت GAS ، تعمیر و نگهداری (محکم کردن تماس کابل زهکشی و رنگ آمیزی GAS) ، اندازه گیری مقاومت و جریان های آند به منظور تعیین انحراف مقاومت در برابر گسترش ، یک بار در سال پس از ذوب انجام می شود آب ذوب شده و خاک خشک شده است. نتایج در مجله VHC و گذرنامه VHC ثبت می شود. در صورت افزایش مقاومت GAS (این امر با قرائت آمپرمتر RMS یا کاهش پتانسیل در نقطه زهکشی نیز قابل مشاهده است) ، منطقه حفاظت کاهش می یابد. تعمیر و نگهداری ، اندازه گیری های دوره ای GAZ ، ثبت اندازه گیری ها در گزارش و تجزیه و تحلیل میدانی UKZ امکان ایجاد یک منطقه حفاظت قابل اطمینان برای خطوط لوله گاز و پیش بینی اقدامات بیشتر برای تعمیر و بازسازی GAZ را فراهم می کند. در حین کارکرد سیستم حفاظت کاتدی برای خطوط لوله زیرزمینی با زمین آند عمیق (GAS) ، مشکل جایگزینی آنها پس از پایان عمر مفید آنها بوجود می آید. این فرایند پیچیده است و هزینه های آن با نصب یک سوئیچ جدید زمینی قابل مقایسه است. تمایل به حداکثر استفاده از چاه منجر به این واقعیت شده است که از فلزات نجیب ، کمی محلول برای مواد الکترود زمین استفاده می شود ، در نتیجه عمر مفید آنها افزایش می یابد. با این حال ، هزینه ساخت چنین GAZ بسیار بیشتر از الکترودهای زمینی فلزات آهنی است. در سال های اخیر ، یک جستجوی فشرده برای GAZ از یک طرح قابل تعویض انجام شده است. بنابراین ، می توان با استفاده از فلنج های عایق یا درزهای عایق ، افزایش اثربخشی حفاظت کاتدی هر خط لوله زیرزمینی را به دست آورد. در عین حال ، بیشترین تأثیر فنی و اقتصادی با استفاده از فلنج های عایق فراهم می شود. در حال حاضر ، آندهای انعطاف پذیر گسترده (PHA) برای حفاظت کاتدی (SC) تأسیسات میدان نفتی بسیار مورد توجه هستند تا از امکان کاهش هزینه های محافظت در برابر خوردگی خطوط لوله و نیروگاه های برق بسیار مطمئن باشند. ویژگی طراحی مجموعه های آند ، برای محافظت از RVS ، به دلیل مسدود شدن احتمالی سوراخ های پوسته دی الکتریک توسط رسوبات پایین ، اجازه نمی دهد آنها به صورت افقی در پایین قرار بگیرند. عملکرد با آرایش عمودی آندها هنگامی مجاز است که سطح فاز آب کمتر از 3 متر نباشد و سیستم خاموش شدن اضطراری SCZ وجود داشته باشد ؛ در سطح پایین ، محافظت محافظتی اعمال می شود. کارایی فن آوری برنامه PHA برای تأیید مشخصات فنی سازنده اعلام شده PHA درجه ELER-5V برای محافظت در برابر خوردگی داخلی (VC) تجهیزات خازن ، متخصصان NGDU "NN" همراه با موسسه "TatNIPIneft" برنامه ها و روش های آزمون های نیمکت و میدانی را تهیه و تایید کردند PHA آزمایشات نیمکت نمونه های الکترودهای ELER-5V بر اساس TsAKZO NGDU "NN" انجام شد. آزمایشات صحرایی نیز در تاسیسات NGDU "NN" انجام شد: در ایستگاه تقویت کننده پمپ-2 TsDNG-5 (RVS-2000) و در UPVSN TsKPPN (مخزن افقی ته نشینی GO-200). در طی آزمایشات نیمکت (شکل 1) ، میزان انحلال آندی الکترود ELER-5V در فاضلاب در مقادیر حداکثر چگالی جریان خطی مجاز و دو برابر بیشتر از آن و اثر روغن بر روی روغن تعیین شد. مشخصات فنی الکترودها. مشخص شد که پس از مسدود کردن سطح PHA با محصولات روغن ، الکترودها قادر به بازگرداندن کامل عملکرد خود (تمیز کردن خود) پس از 15-15 روز هستند. بازرسی بصری از سطح خارجی نمونه های شرکت کننده در مطالعه هیچ تغییری نشان نداد. آزمایشات نیمکت مشخصات فنی مارک PHA ELER-5V را که توسط سازنده اعلام شده تأیید کرد. در آماده سازی برای آزمایش های میدانی ، محاسبات پارامترهای ECP سطح داخلی مخزن فولادی عمودی و HE انجام شد. با در نظر گرفتن مشخصات طراحی PHA ، نمودارهای سیم کشی برای قرار دادن آنها در داخل تجهیزات خازنی (شکل 2 و 3) ایجاد شده است. طول محاسبه شده الکترود برای GO-200 40 متر بود ، فاصله بین سطوح "آند پایین" 0.7 متر است. کل جریان حفاظتی 6 A است ، ولتاژ خروجی ایستگاه محافظت کاتدی 6 ولت ، قدرت ایستگاه حفاظت کاتدی 1.2 کیلووات است ... طول محاسبه شده الکترود برای RVS-2000 115 متر بود ، فاصله بین سطوح "پایین آند" - 0.25 متر ، "سطح سمت آند" - 0.8 متر. جریان کل حفاظت - 20.5 A ، ولتاژ خروجی حفاظت از ایستگاه کاتد - 20 ولت ، قدرت ایستگاه محافظت کاتدی - 0.6 کیلو وات. عمر تخمینی برای هر دو گزینه 15 سال است. در فرآیند آزمایش در تاسیسات ، پارامترهای خروجی SCZ کنترل شده و قدرت جریان تنظیم شد. جبران پتانسیل ، اندازه گیری شده با یک الکترود اندازه گیری فولاد ، از 0.1 تا 0.3 ولت متغیر است. طبق گزارش آزمون ، متخصصان موسسه TatNIPIneft و NGDU NN PHA نصب شده در GO (200 مترمربع) را در UPVSN بازرسی کردند (شکل 4). زمان آند 280 روز بود. نتایج بررسی PHA وضعیت رضایت بخش آن را نشان داد. 16. کارایی اقتصادی برنامه PHA ویژگی های طراحی و ویژگی های آندهای انعطاف پذیر ELER-5V ، با توجه به داده های NGDU ، امکان کاهش هزینه تجهیز HEU را در مقایسه با حفاظت محافظتی 41٪ فراهم کرده است. علاوه بر این ، با معرفی آندهای ELER-5V ، 16 برابر کاهش مصرف انرژی برای محافظت در برابر VST مشاهده شد. مصرف برق برای محافظت از VST NGDU "NN" 0.03 کیلو وات بود (برای OAO TATNEFT از 0.06 تا 0.5 کیلو وات). طبق روش محاسبه اثر اقتصادی ارائه شده توسط NGDU "NN" ، هنگام معرفی این نوع آند ، در مقایسه با حفاظت محافظتی ، اثر اقتصادی 2.5 میلیون روبل خواهد بود. (برای متوسط حجم سالانه حذف HE برای تعمیر و تمیز کردن در OAO TATNEFT.) اثر اقتصادی مورد انتظار از معرفی PHA در VST ، که سالانه برای تعمیر در OAO TATNEFT انجام می شود ، 3.7 میلیون روبل است. اثر کل سالانه حداقل 6 میلیون روبل خواهد بود. نتیجه گیری اصلی: آزمایش های میز و میدانی PHA در تاسیسات NGDU "NN" کارایی بالای آنها را در محافظت از تجهیزات مخزن در برابر خوردگی داخلی (IC) نشان داده است. استفاده از PHA در OAO TATNEFT برای محافظت از تجهیزات مخزن در برابر VC با کاهش هزینه ساخت و بهره برداری ، امکان دستیابی به اثر اقتصادی حداقل 6 میلیون روبل را فراهم می کند. 17. محافظت محافظتی محافظت از سازه های زیرزمینی در برابر خوردگی خاک با استفاده از محافظ ها در شرایط خاص موثر و آسان است. یکی از ویژگی های مثبت حفاظت محافظتی استقلال آن است. می تواند در مناطقی انجام شود که هیچ منبع برق وجود ندارد. از سیستم های حفاظتی محافظتی می توان به عنوان ECP اصلی استفاده کرد: هنگام اعمال حفاظت موقت ؛ به عنوان یک محافظت پشتیبان برای یکسان سازی بالقوه در امتداد خط لوله ؛ برای محافظت از انتقال روی خطوط لوله کوتاه. محافظ ها می توانند دارای اشکال و اندازه های مختلف باشند و به صورت ریخته گری یا قالب ، میله ، نوع دستبند (نیم حلقه) ، میله های کشیده ، سیم و نوار ساخته می شوند. اثربخشی حفاظت از آج به موارد زیر بستگی دارد: خواص فیزیکی و شیمیایی آج ؛ عوامل بیرونی که نحوه استفاده از آن را تعیین می کنند. ویژگی های اصلی محافظ ها عبارتند از: پتانسیل الکترود خروجی جریان کارایی آلیاژ آج ، که عمر مفید و شرایط مطلوب برای استفاده از آن بستگی دارد. طراحی محافظ ها باید از برق تماس قابل اعتماد محافظ ها با سازه اطمینان حاصل کند ، که در هنگام نصب و کار آنها نباید اختلال ایجاد کند. برای برقراری تماس الکتریکی بین ساختار محافظت شده و محافظ ، نوع دوم باید از تقویت کننده ای به شکل نوار یا میله برخوردار باشد. آرماتور در هنگام ساخت آج به مواد آج وارد می شود. در روسیه ، هنگام محافظت از سازه های فلزی زیرزمینی در برابر خوردگی ، محافظ هایی از نوع PMU ، که از آندهای منیزیم از نوع PM هستند و در کیسه های کاغذی همراه با یک فعال کننده بسته بندی شده اند ، بیشترین کاربرد را پیدا کرده اند. در مرکز (در امتداد محور طولی) محافظ PM یک میله تماس ساخته شده از میله فولاد گالوانیزه وجود دارد. یک سیم به طول 3 متر به هسته تماس جوش داده شده است محل اتصال هادی با میله به دقت عایق بندی شده است. پتانسیل ثابت محافظ های منیزیم از نوع PMU -1.6 ولت نسبت به MSE است. خروجی نظری 2200 A * h / kg است. به منظور کاهش مقاومت به پخش و اطمینان از عملکرد پایدار ، محافظ در یک فعال کننده پودری قرار می گیرد ، که معمولاً مخلوطی از بنتونیت (50٪) ، گچ (25٪) و سولفات سدیم (25٪) است. مقاومت الکتریکی خاص فعال کننده نباید بیش از 1 اهم * متر باشد. گچ از تشکیل لایه هایی با رسانایی ضعیف بر روی سطح آج جلوگیری می کند ، که به ساییدگی آج نیز کمک می کند. بنتونیت (رس) برای حفظ رطوبت در فعال کننده معرفی می شود ، علاوه بر این ، خاک رس باعث کاهش سرعت انحلال نمک ها توسط آب های زیرزمینی می شود ، در نتیجه یک هدایت ثابت را حفظ می کند و باعث افزایش طول عمر فعال کننده می شود. سولفات سدیم ترکیبات محلول را به راحتی با محصولات خوردگی آج ایجاد می کند ، که ثبات پتانسیل آن و کاهش شدید مقاومت ویژه فعال کننده را تضمین می کند. تحت هیچ شرایطی نباید از نسیم کک به عنوان فعال کننده محافظ استفاده کرد. پس از نصب محافظ در زمین ، ظرف چند روز خروجی فعلی آن برقرار می شود. خروجی جریان محافظ ها به میزان قابل توجهی به مقاومت خاص خاک بستگی دارد. هر چه مقاومت الکتریکی خاص کمتر باشد ، میزان خروجی جریان محافظ ها نیز بیشتر است. بنابراین محافظ ها باید در مکانهایی با حداقل مقاومت و زیر سطح انجماد خاک قرار گیرند. 18. حفاظت از زهکشی خطرات اصلی خطوط لوله اصلی توسط جریان های سرگردان راه آهن های الکتریکی ایجاد می شود که در صورت عدم وجود حفاظت از خط لوله ، باعث تخریب شدید خوردگی در مناطق آند می شود. حفاظت از زهکشی - حذف (تخلیه) جریان های سرگردان از خط لوله به منظور کاهش میزان خوردگی الکتروشیمیایی آن ؛ حفظ پتانسیل محافظ پایدار در خط لوله (ایجاد یک کاتدیک پایدار) را تضمین می کند<#"700621.files/image019.gif">

نمودار شماتیک حفاظت از زهکشی: شبکه ریلی کششی؛ دستگاه زهکشی برقی؛ عنصر محافظت از اضافه بار ؛ عنصر کنترل جریان تخلیه الکتریکی ؛ عنصر قطبی - منیفولد شیر از چند مونتاژ شده ، دیودهای سیلیکون بهمن متصل موازی ؛ ساختار زیرزمینی محافظت شده در کارخانه های ما به دلیل عدم وجود جریان های سرگردان و راه آهن های الکتریکی از حفاظت در برابر زهکشی استفاده نمی شود. کتابشناسی - فهرست کتب 1. Backman V، Schwenk V. محافظت کاتدیک در برابر خوردگی: کتاب راهنما. مسکو: متالورژی ، 1984 - 495 ص. Volkov B.L. ، Tesov N.I. ، Shuvanov V.V. کتاب راهنما برای محافظت از سازه های فلزی زیرزمینی در برابر خوردگی. L: Nedra ، 1975. - 75s. 3. Dizenko E.I. ، Novoselov V.F. و سایر حفاظت های ضد خوردگی از خطوط لوله و مخازن. مسکو: ندرا ، 1978 - 199 ص. سیستم یکپارچه محافظت در برابر خوردگی و پیری. سازه های زیرزمینی. الزامات عمومی برای محافظت در برابر خوردگی. GOST 9.602-89. م.: انتشارات استاندارد. 1991 ژوک N.P. دوره تئوری خوردگی و محافظت از فلزات. م.: متالورژی ، 1976. - 472 ص. کراسنویارسکی V.V. روش الکتروشیمیایی محافظت از فلزات در برابر خوردگی. م.: مشگیز ، 1961. Krasnoyarskiy V.V. ، Tsikerman L.Ya. خوردگی و محافظت از سازه های فلزی زیرزمینی. م.: مدرسه عالی ، 1968. - 296 ص. تاکاچنکو V.N. حفاظت الکتروشیمیایی از شبکه های خط لوله. Volgograd: VolgGASA ، 1997. - 312 ص.

9.11 نتایج بدست آمده از اندازه گیری های مرحله اول ، با در نظر گرفتن اندازه گیری در ارتباطات مجاور ، مورد تجزیه و تحلیل قرار گرفته و تصمیماتی برای تنظیم حالت های عملکرد تأسیسات حفاظتی گرفته می شود.

9.12 در صورت نیاز به تغییر حالت های عملکرد ECP ، اندازه گیری ها در تمام نقاط واقع در مناطق عملکرد تاسیسات محافظ با حالت های عملکرد تغییر یافته ، تکرار می شوند.

9.13. حالتهای عملکرد ECP را می توان به طور مکرر تنظیم کرد تا زمانی که نتایج مطلوب حاصل شود.

9.14. درنهایت ، حداقل جریانهای محافظتی ممکن باید روی تاسیسات محافظ نصب شود ، که در آن پتانسیلهای محافظتی با مقدار مطلق در مقدار مطلق کمتر از حداقل مجاز و بیش از حداکثر مجاز در سازههای محافظت شده در کلیه نقاط اندازه گیری ، حاصل می شوند.

9.15. نحوه عملکرد تأسیسات محافظتی که در نهایت تعیین شده است ، باید با تمام سازمانهایی که دارای ساختارهای زیرزمینی هستند در مناطق عملکرد تاسیسات در حال تنظیم ، که آنها در نتیجه گیری (گواهینامه ها) تأیید می کنند ، توافق شود.

9.16 در مواردی که در حین کار راه اندازی ، دستیابی به پتانسیل های حفاظتی مورد نیاز در تمام نقاط اندازه گیری در سازه های محافظت شده امکان پذیر نباشد ، سازمان راه اندازی ، به همراه سازمان های طراحی و بهره برداری ، لیستی از اقدامات اضافی لازم را تهیه کرده و به سازمان مشتری برای انجام اقدامات مناسب.

9.17. تا زمان اجرای اقدامات اضافی ، منطقه حفاظت موثر از سازه های زیرزمینی کاهش می یابد.

9.18 کار راه اندازی با تهیه یک گزارش فنی در مورد راه اندازی واحدهای ECP تکمیل می شود ، که باید شامل موارد زیر باشد:

جزئیات کامل در مورد:

1) سازه های زیرزمینی محافظت شده و مجاور آن ؛

2) منابع فعلی جریان های سرگردان ؛

3) معیارهای خطر خوردگی ؛

4) در مورد نصب و راه اندازی ECP قبلی (در صورت وجود)

5) جامپرهای الکتریکی نصب شده بر روی سازه ها ؛

6) ابزار دقیق عملیاتی و تازه ساخته شده ؛

7) اتصالات عایق الکتریکی ؛

اطلاعات کامل در مورد کار انجام شده و نتایج آن.

- یک جدول با پارامترهای عملیاتی که در نهایت تاسیس شده اند از واحدهای ECP ؛

- یک جدول از پتانسیل های سازه های محافظت شده در حالت های عملکردی که در نهایت ایجاد شده است واحدهای ECP.

- گواهینامه ها (نتیجه گیری) از صاحبان سازه های مجاور ؛

- نتیجه گیری در مورد تنظیم نصب ECP ؛

- توصیه هایی برای اقدامات اضافی برای محافظت از سازه های زیرزمینی در برابر خوردگی.

10. روش پذیرش و راه اندازی تاسیسات حفاظت الکتروشیمیایی

10.1 واحدهای ECP پس از پایان آزمایشات راه اندازی و پایداری به مدت 72 ساعت راه اندازی می شوند.

10.2 واحدهای ECP توسط کمیسیونی پذیرفته می شوند که شامل نمایندگان سازمان های زیر است: مشتری ؛ طراحی (در صورت لزوم) ساخت و ساز؛ عملیاتی ، که در تعادل آن واحد ساخته شده ECP منتقل می شود. شرکت های محافظت در برابر خوردگی (خدمات حفاظتی) ؛ اجساد Gosgortekhnadzor روسیه ، اجسام Gosenergonadzor روسیه (در صورت لزوم) ؛ شبکه های برق شهری (روستایی).

10.3 مشتری اطلاعات مربوط به آمادگی اشیا for را برای تحویل ، حداقل یک روز قبل به سازمانهایی که در کمیته انتخاب هستند ، اطلاع می دهد.

10.4 مشتری به کمیته انتخاب ارسال می کند: پروژه دستگاه ECP و اسنادی که در پیوست U مشخص شده است.

10.5 پس از بررسی مستندات ساخته شده و گزارش فنی راه اندازی ، کمیته انتخاب به طور تصادفی عملکرد کار طراحی شده را بررسی می کند - ابزارها و واحدهای ECP ، از جمله اتصالات فلنج عایق ، نقاط کنترل و اندازه گیری ، جهنده ها و سایر واحدها ، و همچنین کارایی واحدهای ECP. برای این ، پارامترهای الکتریکی تاسیسات و پتانسیل های خط لوله در مناطقی اندازه گیری می شوند که مطابق با پروژه ، حداقل و حداکثر پتانسیل محافظتی ثابت است و هنگام محافظت فقط از جریان های سرگردان ، عدم وجود پتانسیل های مثبت فراهم شده است

نصب های ECP که با پارامترهای طراحی مطابقت ندارند ، نباید پذیرفته شوند.

10.6 واحد ECP فقط پس از امضای گواهی پذیرش توسط کمیسیون به بهره برداری می رسد.

در صورت لزوم ، ECP را می توان برای بهره برداری موقت در یک خط لوله ناتمام پذیرفت.

پس از اتمام ساخت ، ECP در معرض پذیرش مجدد برای عملکرد دائمی است.

10.7 هنگام پذیرش ECP در خطوط لوله شبکه های گرمایشی تخمگذار بدون کانال که بیش از 6 ماه در زمین قرار دارند ، لازم است که شرایط فنی آنها را بررسی کنید و در صورت آسیب دیدگی ، شرایط حذف آنها را تعیین کنید.

10.8 به هر نصب پذیرفته شده ECP یک شماره سریال اختصاص داده می شود و یک گذرنامه نصب ویژه وارد می شود که در آن تمام داده های آزمون های قبولی وارد می شود (به پیوست F مراجعه کنید).

11. عملکرد واحدهای ECP

11.1 کنترل عملیاتی واحدهای ECP شامل بازرسی فنی دوره ای ، بررسی کارایی کار آنها است.

هر تأسیسات محافظتی باید دارای یک گزارش کنترل باشد ، که در آن نتایج بازرسی و اندازه گیری ها ثبت می شود (به پیوست X مراجعه کنید).

11.2 تعمیر و نگهداری واحدهای ECP در حین کار باید مطابق با برنامه معاینه فنی و نگهداری پیشگیرانه برنامه ریزی شده انجام شود. برنامه بازرسی های پیشگیرانه و تعمیرات پیشگیرانه برنامه ریزی شده باید شامل تعیین انواع و حجم معاینه فنی و کارهای تعمیراتی ، زمان اجرای آنها ، دستورالعمل های تنظیم حسابداری و گزارش کار انجام شده باشد.

هدف اصلی از معاینات پیشگیرانه و تعمیرات پیشگیرانه برنامه ریزی شده ، نگه داشتن واحدهای حفاظتی ECP در حالت كامل ، برای جلوگیری از ساییدگی و پارگی زودرس آنها و خرابی در كار است.

11.3 معاینه فنی شامل موارد زیر است:

بازرسی از تمام عناصر نصب به منظور شناسایی نقص خارجی ، بررسی تراکم تماس ها ، قابلیت نصب نصب ، عدم آسیب مکانیکی به عناصر جداگانه ، عدم سوختگی و آثار گرم شدن بیش از حد ، عدم وجود حفاری در مسیر کابل های زهکشی و زمین آند ؛

- بررسی قابلیت کارکرد فیوزها (در صورت وجود) ؛

- تمیز کردن بدنه تخلیه و مبدل کاتد ، واحد محافظت مفصل در خارج و داخل ؛

- اندازه گیری جریان و ولتاژ در خروجی مبدل یا بین آندهای گالوانیک (محافظ) و لوله ها ؛

- اندازه گیری پتانسیل خط لوله در محل اتصال نصب ؛

- ثبت نتایج ورود به سیستم در مورد نتایج کار انجام شده.

11.4 معاینه فنی با تأیید اثربخشی حفاظت شامل موارد زیر است:

همه کارها در مورد معاینه فنی است.

- اندازه گیری پتانسیل ها در نقاط مرجع ثابت دائمی.

11.5 تعمیر و نگهداری شامل:

همه کارها در بازرسی فنی با تأیید کارایی است.

- اندازه گیری مقاومت عایق کابل های تامین ؛

4.7 عملکرد واحدهای حفاظت الکتروشیمیایی

4.7.1 در حین کار واحدهای ECP ، بازرسی های فنی دوره ای و بررسی کارایی آنها باید انجام شود.

هر تاسیسات محافظ باید دارای یک ورودی کنترل باشد ، که نتایج بازرسی و اندازه گیری ها را ثبت می کند.

4.7.2 تعمیر و نگهداری واحدهای ECP در حین کار باید مطابق با برنامه معاینه فنی و نگهداری پیشگیرانه برنامه ریزی شده انجام شود. برنامه بازرسی های فنی و نگهداری پیشگیرانه برنامه ریزی شده باید شامل تعریف انواع و حجم بازرسی ها و کارهای تعمیراتی ، زمان اجرای آنها ، دستورالعمل های مربوط به سازماندهی حسابداری و گزارش کار انجام شده باشد.

هدف اصلی این کار حفظ واحدهای حفاظتی ECP در حالت کارایی کامل ، جلوگیری از ساییدگی و پارگی زودرس آنها و خرابی در کار است.

4.7.3 معاینه فنی شامل موارد زیر است:

بازرسی از تمام عناصر نصب به منظور شناسایی نقص خارجی ، بررسی تراکم تماس ها ، قابلیت نصب نصب ، عدم آسیب مکانیکی به عناصر جداگانه ، عدم سوختگی و آثار گرم شدن بیش از حد ، عدم وجود حفاری در مسیر کابل های زهکشی و زمین آند ؛

بررسی سلامت فیوزها ؛

تمیز کردن محفظه فاضلاب و مبدل کاتد ، واحد حفاظت مفصل در خارج و داخل ؛

اندازه گیری جریان و ولتاژ در خروجی مبدل یا بین آند گالوانیک (محافظ) و لوله ؛

اندازه گیری قطبش یا پتانسیل کل خط لوله در محل اتصال نصب ؛

ثبت ورود به سیستم نصب در مورد نتایج کار انجام شده.

4.7.4 نگهداری شامل:

اندازه گیری مقاومت عایق کابل های تامین ؛

یکی دو کار تعمیر زیر: خطوط برق (تا 20٪ طول) ، واحد یکسوساز ، واحد کنترل ، واحد اندازه گیری ، بدنه نصب و نقاط اتصال ، کابل تخلیه (تا 20٪ طول) ، دستگاه تماس با حلقه زمینی آند ، اتصال آند مدار (کمتر از 20).

4.7.5 تعمیرات اساسی شامل:

همه کارها در مورد معاینه فنی است.

بیش از دو تعمیر ذکر شده در بند 4.7.4 ، یا تعمیرات بیش از 20٪ - خطوط برق ، کابل تخلیه ، حلقه زمین آند.

4.7.6 تعمیر بدون برنامه - نوعی تعمیر ناشی از خرابی تجهیزات و در برنامه تعمیر سالانه پیش بینی نشده است.

خرابی تجهیزات باید با یک اقدام اضطراری ثبت شود ، که دلایل حادثه و رفع نقص را نشان می دهد.

معاینه فنی - 2 بار در ماه برای موارد کاتدی ، 4 بار در ماه - برای تاسیسات زهکشی و 1 بار هر 6 ماه - برای تاسیسات محافظ گالوانیک (در غیاب دستگاه های کنترل از راه دور). اگر وسایل کنترل از راه دور در دسترس باشد ، زمان بازرسی های فنی با در نظر گرفتن داده های قابلیت اطمینان دستگاه های تله مکانیک توسط مدیریت سازمان عامل تعیین می شود ؛

نگهداری - سالی یکبار ؛

تعمیرات اساسی - بسته به شرایط عملیاتی (تقریباً هر 5 سال یکبار).

4.7.8 به منظور انجام سریع تعمیرات برنامه ریزی نشده و کاهش وقفه در عملکرد ECP در سازمانهایی که از دستگاههای ECP استفاده می کنند ، توصیه می شود یک صندوق ذخیره مبدل برای محافظت از کاتدیک و تخلیه به میزان 1 مبدل پشتیبان برای 10 کارکرد داشته باشید. آنهایی

4.7.9 هنگام بررسی پارامترهای حفاظت از تخلیه الکتریکی ، جریان تخلیه اندازه گیری می شود ، عدم وجود جریان در مدار تخلیه هنگامی که قطبیت خط لوله نسبت به ریل معکوس می شود ، آستانه تخلیه تعیین می شود (در صورت وجود یک رله در مدار تخلیه یا کنترل است) ، و همچنین مقاومت در مدار تخلیه الکتریکی.

4.7.10 هنگام بررسی پارامترهای عملکرد ایستگاه کاتد ، جریان محافظت کاتدی ، ولتاژ در ترمینال های خروجی ایستگاه کاتد و پتانسیل خط لوله در دستگاه تماس اندازه گیری می شود.

4.7.11 هنگام بررسی پارامترهای نصب محافظ گالوانیک ، اندازه گیری کنید:

1) آمپر در مدار آند گالوانیک (GA) - ساختار محافظت شده ؛

2) اختلاف پتانسیل بین GA و لوله ؛

3) پتانسیل خط لوله در محل اتصال GA هنگام اتصال GA.

4.7.12 کارایی ECP حداقل 2 بار در سال (با فاصله حداقل 4 ماه) و همچنین هنگامی که پارامترهای عملکرد واحدهای ECP تغییر می کند و شرایط خورنده به دلیل تغییر تغییر می یابد ، بررسی می شود:

تخمگذار سازه های زیرزمینی جدید

تغییر پیکربندی شبکه گاز و راه آهن در منطقه حفاظت ؛

نصب ECP در ارتباطات مجاور.

4.7.13 نظارت بر کارایی ECP خطوط لوله زیرزمینی فولادی با توجه به پتانسیل قطبش انجام می شود یا اگر اندازه گیری آن امکان پذیر نباشد ، با توجه به پتانسیل کل خط لوله در محل اتصال نصب ECP و در مرزهای مناطق حفاظت شده ایجاد شده توسط آن. برای اتصال به خط لوله ، نقاط کنترل و اندازه گیری ، می توان از ورودی های ساختمانها و سایر عناصر خط لوله برای اندازه گیری استفاده کرد. نباید اتصالات فلنج یا عایق الکتریکی روی خط لوله تا محل اتصال وجود داشته باشد ، مگر اینکه جامپرهای الکتریکی بر روی آنها نصب شده باشد.

4.7.14 پتانسیل قطبش خطوط لوله فولادی بر روی ابزارهای ثابت مجهز به الکترود مرجع سولفات مس با عملکرد طولانی با سنسور پتانسیل - الکترود کمکی (VE ، شکل 4.7.1) یا ابزار دقیق غیر ثابت با استفاده از یک دستگاه قابل حمل اندازه گیری می شود الکترود مرجع سولفات مس با یک سنسور پتانسیل - یک الکترود کمکی (VE ، شکل 4.7.2).

شکل 4.7.1 طرح اندازه گیری پتانسیل قطبش در ابزار ثابت

1 - خط لوله ؛ 2 - هادی های کنترل ؛ 3 - نوع دستگاه 43313.1 ؛ 4 - الکترود مرجع سولفات مس ثابت؛ 5 - سنسور پتانسیل.

توجه داشته باشید:

شکل 4.7.2 طرح اندازه گیری پتانسیل قطبش در ابزار دقیق غیر ثابت

1 - خط لوله ؛ 2 - سنسور بالقوه ؛ 3 - الکترود مرجع سولفات مس قابل حمل ؛ 4 - نوع دستگاه 43313.1

توجه داشته باشید:

هنگام استفاده از دستگاه PKI-02 ، هادی از خط لوله به ترمینال مربوطه دستگاه متصل می شود.

4.7.15 برای اندازه گیری پتانسیل قطبش در ابزارهای غیر ثابت ، از یک SE و یک الکترود مرجع سولفات مس قابل حمل استفاده می شود که هنگام اندازه گیری در یک گودال مخصوص نصب شده است.

آماده سازی گودال و نصب VE به ترتیب زیر انجام می شود:

در نقطه اندازه گیری در نظر گرفته شده (جایی که امکان اتصال به خط لوله وجود دارد) ، محل خط لوله با استفاده از مکان یاب یا بوسیله اتصالات موجود در نقشه مسیر خط لوله تعیین می شود.

یک گودال به عمق 300-350 میلی متر و قطر 180-200 میلی متر در بالای خط لوله یا در نزدیکترین حد ممکن به آن در مکانی که سطح جاده وجود ندارد ایجاد شده است.

سنسور (SE) و الکترود مرجع قابل حمل باید حداقل در فاصله 3 نصب شود ساعتاز لوله های مهر و موم هیدرولیک ، تله های میعانات و لوله های کنترل ( ساعتفاصله از سطح زمین تا ژنراتور فوقانی خط لوله است).

قبل از نصب در زمین ، VE با یک سنباده سنگزنی (GOST 6456-82) با اندازه دانه 40 یا کمتر تمیز می شود و خشک می شود. در ابتدا ، اجزای جامد به اندازه بیش از 3 میلی متر باید از بخشی از خاک گرفته شده از پایین گودال در تماس با SE خارج شوند. یک لایه خاک به ضخامت 30 میلی متر بر روی سطح هموار گودال ریخته می شود. سپس VE با سطح کار رو به پایین گذاشته می شود و تا سطح 60-80 میلی متر از پایین گودال با خاک پوشانده می شود. خاک بالای VE با نیروی 3-4 کیلوگرم در ناحیه VE لنگ می شود. یک الکترود مرجع قابل حمل در بالا نصب شده و با خاک پوشانده شده است. قبل از نصب ، یک الکترود مرجع قابل حمل مطابق بند 4.2.12 تهیه می شود. در صورت بارش جوی ، اقداماتی در برابر رطوبت خاک و نفوذ رطوبت به داخل گودال انجام می شود.

4.7.16 برای اندازه گیری پتانسیل قطبش ، از دستگاههایی با جریان شکن استفاده کنید (به عنوان مثال ، نوع 43313.1 یا PKI-02).

قطع کننده جریان اتصال متناوب EE به خط لوله و مدار اندازه گیری را فراهم می کند.

اندازه گیری ها روی ابزار دقیق ثابت و غیر ثابت به شرح زیر انجام می شود. هادی های کنترل از خط لوله ، VE و الکترود مرجع به پایانه های مربوطه دستگاه ها متصل هستند (شکل 4.7.1 و 4.7.2). دستگاه را روشن کنید در 10 دقیقه پس از روشن کردن دستگاه ، پتانسیل ها با ضبط نتایج هر 10 ثانیه یا هنگام استفاده از دستگاه PKI-02 - با ذخیره در حافظه دستگاه ، اندازه گیری می شوند. مدت زمان اندازه گیری در غیاب جریان های سرگردان حداقل 10 دقیقه است. در حضور جریانهای سرگردان ، مدت زمان اندازه گیری ها مطابق با توصیه های مندرج در بند 4.2.13 انجام می شود.

نتایج اندازه گیری در پروتکل (ضمیمه C) ثبت می شود.

یادداشت:

1. مدت زمان اندازه گیری پتانسیل خط لوله در محل اتصال تأسیسات حفاظتی در طول معاینه فنی آن (نگاه کنید به بند 4.7.3) می تواند 5 دقیقه باشد.

2. اگر ابزار ثابت به طور دائم به یک خط لوله قطبش کاتدی متصل باشد ، اندازه گیری های پتانسیل قطبش بلافاصله پس از اتصال دستگاه آغاز می شود.

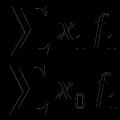

4.7.17 پتانسیل قطبی متوسط E چهارشنبه، B ، با فرمول محاسبه می شود:

,

,

کجا E من- مجموع اندازه گیری شده nمقادیر پتانسیل قطبی (V) برای کل دوره اندازه گیری.

n- تعداد کل اندازه گیری ها.

4.7.18 در پایان کار اندازه گیری بر روی ابزار دقیق غیر ثابت و حذف الکترود مرجع و SE از گمانه ، گمانه با خاک پوشانده شده است. به منظور اطمینان از امکان اندازه گیری های مکرر در یک نقطه معین ، یک نقطه اندازه گیری در طرح طرح خط لوله ارجاع می شود.

4.7.19 برای تعیین کارایی ECP از نظر پتانسیل کل (شامل قطبش و اجزای اهمی) ، دستگاههایی از نوع EV 2234 ، 43313.1 ، PKI-02 استفاده می شوند. الکترودهای مرجع قابل حمل در کمترین فاصله ممکن (در طرح) از خط لوله ، از جمله در پایین چاه ، روی زمین نصب می شوند. حالت اندازه گیری - طبق بند 4.7.15.

4.7.20 مقدار متوسط کل پتانسیل تو چهارشنبه(B) محاسبه شده توسط فرمول:

,

,

کجا تو من- مجموع مقادیر کل پتانسیل ، nتعداد کل نمونه ها است.

نتایج اندازه گیری در خلاصه گزارش (ضمیمه C) ثبت می شود ، و همچنین می تواند بر روی نقشه های نقشه های خطوط لوله زیرزمینی ثبت شود.

4.7.21 هنگام محافظت بر اساس معیار حفاظت نرم شده ، حداقل (در مقدار مطلق) پتانسیل قطبش محافظ با فرمول تعیین می شود:

E حداقل = E خیابان- 0.10 ولت ،

جایی که E خیابان- پتانسیل ثابت الکترود کمکی (سنسور پتانسیل).

پتانسیل قطبش مطابق با بند 4.7.15 اندازه گیری می شود.

برای تعیین E خیاباناز سنسور (SE) ، سنسور از لوله جدا شده و پتانسیل آن 10 دقیقه پس از قطع شدن اندازه گیری می شود E... اگر پتانسیل اندازه گیری شده منفی تر باشد - 0.55 ولت ، این مقدار به صورت زیر در نظر گرفته می شود E خیابان... اگر پتانسیل اندازه گیری شده در مقدار مطلق برابر یا کمتر از 0.55 ولت باشد ، فرض می شود E خیابان= -0.55 V. مقادیر E خیابان(اندازه گیری شده و پذیرفته شده) در پروتکل ثبت می شود (ضمیمه C).

4.7.22 در صورت مشاهده عملکرد ناکارآمد تاسیسات محافظ کاتدی یا زهکشی (مناطق عملکرد آنها کاهش می یابد ، پتانسیل ها با پتانسیل های محافظ مجاز متفاوت است) ، تنظیم حالت عملکرد تاسیسات ECP ضروری است.

اگر پتانسیل خط لوله در قسمت اتصال آند گالوانیک (GA) از طرح یا حداقل پتانسیل محافظ (کمتر از حد مطلق) کمتر باشد ، لازم است قابلیت کارایی سیم اتصال بین GA و خط لوله ، نقاط لحیم کاری آن به خط لوله و GA است. اگر سیم اتصال و نقاط لحیم کاری آن قابل استفاده باشد ، و پتانسیل در مقدار مطلق افزایش نمی یابد ، در آن صورت یک سوراخ در عمق حفره HA ایجاد می شود تا آن را بازرسی کرده و از نظر وجود پر شدن مواد (فعال کننده) اطراف آن

4.7.23 مقاومت در برابر پخش جریان زمینی آند باید در تمام مواردی اندازه گیری شود که حالت کار ایستگاه کاتد به طور ناگهانی تغییر کند ، اما حداقل سالی یک بار.

مقاومت پخش جریان زمینی آند به عنوان ضریب تقسیم ولتاژ در خروجی نصب کاتد به جریان خروجی آن یا استفاده از دستگاه M-416 و الکترودهای فولادی مطابق نمودار در شکل 4.7.3 تعیین می شود.

شکل 4.7.3 اندازه گیری مقاومت پخش جریان زمین آند

1 - سوئیچ های زمینی آند ؛ 2 - نقطه کنترل و اندازه گیری ؛ 3 - دستگاه اندازه گیری ؛

4 - الکترود اندازه گیری ؛ 5 - الکترود تامین ؛ 6 - سیم تخلیه.

با طول زمین آند من a.zالکترود منبع به فاصله اشاره می شود ب 3 پوند من a.z، اندازه گیری الکترود - در فاصله آ 2 پوند من a.z

4.7.24 مقاومت زمین محافظ تاسیسات الکتریکی حداقل یک بار در سال اندازه گیری می شود. طرح اندازه گیری مقاومت در برابر گسترش جریان محافظ زمینی در شکل 4.7.3 نشان داده شده است. اندازه گیری باید در خشک ترین فصل انجام شود.

4.7.25 کارایی اتصالات عایق الکتریکی حداقل سالی یکبار بررسی می شود. برای این منظور ، از شاخص های کیفیت مجاز خاص اتصالات عایق الکتریکی استفاده می شود.

در صورت عدم وجود چنین شاخص هایی ، افت ولتاژ را روی اتصال عایق الکتریکی یا همزمان پتانسیل های لوله در دو طرف اتصال عایق الکتریکی اندازه گیری کنید. اندازه گیری با استفاده از دو میلی ولت انجام می شود. اگر اتصال الکتریکی صحیح باشد ، اندازه گیری همزمان جهش بالقوه را نشان می دهد.

در صورت استفاده از درج های عایق JSC "؛ Ekogaz" ؛ (ولادیمیر) ، با داشتن یک آستین فلزی در دو طرف خط لوله ، می توانید با تعیین مقاومت آستین نسبت به هر طرف خط لوله با استفاده از یک مگا متر از ولتاژ تا 500 ولت ، قابلیت سرویس دهی آنها را بررسی کنید. مقاومت باید حداقل 200 کیلو اهم باشد.

نتایج بررسی در پروتکل ها مطابق با ضمیمه Ch تنظیم شده است.

4.7.26 اگر 6 یا بیشتر از خرابی های عملکرد مبدل در نصب ECP موجود در طول سال مشاهده شده باشد ، باید جایگزین شود. برای تعیین امکان استفاده بیشتر از مبدل ، لازم است آن را تا حدی که با الزامات کنترل قبل از نصب تعیین شده است ، آزمایش کنید.

4.7.27 اگر در حین کار واحد ECP تعداد کل خرابیهای آن بیش از 12 باشد ، لازم است وضعیت فنی خط لوله در کل طول منطقه محافظت شده بررسی شود.

4.7.28 سازمانهایی که از دستگاههای ECP استفاده می کنند باید سالانه گزارشی از خرابیهای عملکرد خود تهیه کنند.

29/4/29 کل مدت وقفه در عملکرد واحدهای ECP نباید بیش از 14 روز در طول سال باشد.

در مواردی که پتانسیل حفاظتی خط لوله توسط واحدهای ECP همسایه (مناطق حفاظتی همپوشانی) در منطقه عملکرد یک واحد ECP از کار افتاده تأمین شود ، مدت زمان از بین بردن نقص توسط مدیریت سازمان عامل تعیین می شود.

4.8 شرایط عایق کاری و خطرات خوردگی خط لوله

4.8.1 در تمام گودالهای پاره شده هنگام تعمیر ، بازسازی و از بین بردن نقص عایق یا آسیب خوردگی در خط لوله ، باید وضعیت خوردگی فلز و کیفیت پوشش عایق را تعیین کرد.

4.8.2 اگر خسارت خوردگی در خط لوله عملیاتی شناسایی شود ، معاینه ای انجام می شود تا علت خوردگی مشخص شود و اقدامات ضد خوردگی ایجاد شود.

فرم گزارش بازرسی توسط رئیس تأسیسات بهره برداری از این خط لوله تأیید می شود.

این عمل باید منعکس کننده موارد زیر باشد:

سال راه اندازی این بخش از خط لوله ، قطر خط لوله ، ضخامت دیواره ، عمق تخمگذار ؛

نوع و مواد پوشش عایق ؛

شرایط پوشش (وجود آسیب) ؛

ضخامت ، مقاومت در برابر انتقال ، چسبندگی پوشش

تهاجمی بودن خورنده خاک ؛

حضور یک عمل خطرناک از جریان های سرگردان ؛

اطلاعات مربوط به تاریخ فعال سازی حفاظت و داده های مربوط به قطعی ECP که اتفاق افتاده است.

داده های اندازه گیری پتانسیل قطبی لوله و پتانسیل لوله با محافظت خاموش ؛

وضعیت سطح خارجی لوله در نزدیکی محل آسیب ، وجود و ماهیت محصولات خوردگی ، تعداد و اندازه آسیب و محل قرارگیری آنها در امتداد محیط لوله.

اگر در هنگام بررسی گودال ، خوردگی زیاد خاک یا یک عمل خطرناک جریان های سرگردان تشخیص داده شود ، لازم است علاوه بر این ، خوردگی خاک و وجود یک عمل خطرناک جریان های سرگردان در فاصله حدود 50 متر را تعیین کنید. در دو طرف سایت آسیب دیده در طول مسیر خط لوله.

نتیجه گیری باید علت خوردگی را نشان دهد و اقدامات ضد خوردگی را نشان دهد.

شکل احتمالی این عمل در پیوست III آورده شده است.

4.8.3 تعیین عملکرد خطرناک جریانهای سرگردان (طبق بندهای 4.2.16-4.2.24) در بخشهای خط لوله که قبلاً به ECP احتیاج نداشتند ، 1 بار در 2 سال انجام می شود ، همچنین با هر تغییر در خوردگی شرایط

4.8.4 ارزیابی خورندگی خاکها (طبق بندهای 4.2.1-4.2.8) در طول مسیر خطوط لوله که قبلاً به ECP نیاز نداشتند ، هر 5 سال یک بار و همچنین با هر تغییر در شرایط خوردگی انجام می شود.

4-8.5 در بخشهای خط لوله که آسیب به خوردگی روی داده است ، توصیه می شود که پس از حذف ، نصب شاخص های خوردگی (بند 4.3.11 و ضمیمه O) فراهم شود.

پیوست ها

پیوست اول

(ارجاع)

طومار

اسناد هنجاری اشاره شده در این راهنما

1. GOST 9.602-89 *. سیستم یکپارچه محافظت در برابر خوردگی و پیری. سازه های زیرزمینی. الزامات عمومی برای محافظت در برابر خوردگی. منوط به تجدید نظر شماره 1

2. GOST R 51164-98. خطوط لوله اصلی فولادی. الزامات عمومی برای محافظت در برابر خوردگی.

3. GOST 16336-77 *. ترکیبات پلی اتیلن برای صنعت کابل. شرایط فنی

4. GOST 16337-77 * E. پلی اتیلن فشار قوی. شرایط فنی

5. GOST 9812-74. قیرهای نفتی. روشهای تعیین میزان اشباع آب

6. GOST 11506-73 *. قیرهای نفتی. روش تعیین نقطه نرم شدن حلقه و توپی.

7. GOST 11501-78 *. قیرهای نفتی. روش تعیین عمق نفوذ سوزن.

8. GOST 11505-75 *. قیرهای نفتی. روش تعیین طول.

9. GOST 15836-79. بنه عایق قیر-لاستیک.

10. GOST 2678-94. رول بام و مواد ضد آب. روش های امتحان.

11. GOST 19907-83. پارچه های عایق الکتریکی ساخته شده از رشته های شیشه ای پیچ خورده.

12. GOST 12.4.011-89. SSBT تجهیزات حفاظتی برای کارگران الزامات عمومی و طبقه بندی

13. GOST 6709-72. آب مقطر.

14. GOST 19710-83E. اتیلن گلیکول. شرایط فنی

15. GOST 4165-78. سولفات مس 5-آب. شرایط فنی

16. GOST 5180-84. خاک ها روشهایی برای تعیین آزمایشگاه خصوصیات فیزیکی.

17. GOST 6456-82. کاغذ سنباده کاغذ سنباده. شرایط فنی

18- قوانین ایمنی در صنعت گاز (PB 12-245-98). م.: NPO OBT ، 1999

19. SNiP 11-01-95. دستورالعمل در مورد روش توسعه ، هماهنگی ، تصویب و ترکیب اسناد پروژه برای ساخت شرکت ها ، ساختمان ها و سازه ها.

20. قوانین تاسیسات الکتریکی (PUE). چاپ ششم. م.: JSC "؛ انرژی" ؛ ، 2000

21. قوانین مربوط به عملکرد تاسیسات الکتریکی مصرف کنندگان (PEEP) Glavenergonadzor روسیه.

22. مقررات ایمنی برای عملکرد تاسیسات الکتریکی مصرف کنندگان (PTBEEP) Glavenergonadzor روسیه.

23. TU 1394-001-05111644-96. لوله های فولادی با پوشش پلی اتیلن اکسترود شده دو لایه.

24. TU 1390-003-01284695-00. لوله های فولادی با پوشش بیرونی پلی اتیلن اکسترود شده.

25.TU 1390-002-01284695-97. لوله های فولادی با پوشش بیرونی پلی اتیلن اکسترود شده.

26. TU 1390-002-01297858-96. لوله های فولادی با قطر 89-530 میلی متر با پوشش خارجی ضد خوردگی ساخته شده از پلی اتیلن اکسترود شده.

27. TU 1390-003-00154341-98. لوله های فولادی جوش داده شده برقی و بدون درز با روکش دو لایه بیرونی ضد خوردگی بر پایه پلی اتیلن اکسترود شده.

28. TU 1390-005-01297858-98. لوله های فولادی با پوشش محافظ دو لایه بیرونی بر پایه پلی اتیلن اکسترود شده.

29. TU RB 03289805.002-98. لوله های فولادی با قطر 57-530 میلی متر با پوشش دو لایه بیرونی بر اساس پلی اتیلن اکسترود شده.

30.TU 1394-002-47394390-99. لوله های فولادی با قطر 57 تا 1220 میلی متر با پلی اتیلن اکسترود شده پوشش داده شده است.

31. TU 1390-013-04001657-98. لوله هایی با قطر 57-530 میلی متر با پوشش نوار پلی اتیلن ترکیبی خارجی.

32. TU 1390-014-05111644-98. لوله هایی با قطر 57-530 میلی متر با روکش نوار پلی اتیلن ترکیبی خارجی.

33. TU RB 03289805.00.00-97. لوله های فولادی به قطر 57-530 میلی متر با روکش نوار پلی اتیلن ترکیبی خارجی.

34. TU 4859-001-11775856-95. لوله های فولادی پوشش داده شده با نوارهای چسب پلیمری.

35.TU 2245-004-46541379-97. نوار اصلاح شده در اثر تابش با دو لایه قابل انعطاف پذیری "؛ DONRAD".

36.TU 2245-002-31673075-97. نوار اصلاح شده تابش اصلاح شده در لایه با دو لایه "؛ DRL" ؛.

37. TU 2245-001-44271562-97. نوار محافظ قابل انعطاف پذیری "؛ Terma"؛

38. TU RB 03230835-005-98. نوارهای دو لایه قابل جمع شدن در برابر حرارت.

39. TU 8390-002-46353927-99. پارچه فنی ترم باند بافته نشده

40. TU 8390-007-05283280-96. پارچه های غیربافته چسب خورده برای اهداف فنی.

41. TU 2245-003-1297859-99. نوار پلی اتیلن برای محافظت از خطوط لوله نفت و گاز "؛ POLYLEN"؛

42.TU 2245-004-1297859-99. بسته بندی پلی اتیلن برای محافظت از خطوط لوله نفت و گاز "؛ POLYLEN - OB"؛

43. TU 38.105436-77 با اصلاحیه. شماره 4. پارچه ضد آب لاستیکی.

44. TU 2513-001-05111644-96. ماستیک قیر-پلیمر برای عایق بندی پوشش های خطوط لوله زیرزمینی.

45.TU 2245-001-48312016-01. نوار قیر پلیمری مبتنی بر بنه "؛ Transcor"؛ - LITKOR.

46. TU 2245-024-16802026-00. نوار LIAM-M (اصلاح شده) برای عایق بندی خطوط لوله گاز و زیرزمین.

47. TU 5775-002-32989231-99. بنه عایق قیر-پلیمر "؛ Transcor"؛

48. TU 204 RSFSR 1057-80. پوشش محافظتی قیر در برابر خوردگی زیرزمینی شبکه های آبرسانی گاز و فولاد و مخازن ذخیره گاز مایع.

برنامه کاری7 ولادیمیر 2005 1 پیش گفتارهدف از این رشته "اتوماسیون سیستم ها ... تشخیص پنهان ( زیر زمین) نشتی خطوط لوله گاز فرسوده خارجی. 9.13. دستورالعمل هابرحفاظتشهریخطوط لولهاز جانبخوردگی. RD153 -39 .4-091 -01 9.14. GOST 9.602 ...

پیش نویس طراحی و ساخت خط مشی طراحی و ساخت خطوط لوله گاز از لوله های فلزی

سند05-27 پیش گفتار 1 ... محافظت زیر زمینخطوط لولهاز جانبخوردگیکه ... RD153 -39 .4-091 -01 دستورالعمل هابرحفاظتشهریزیر زمینخطوط لوله گاز RD 12-411-01 دستورالعمل هابر زیر زمینخطوط لوله گاز استیل RD ...

آیین نامه طراحی و ساخت طراحی و ساخت خطوط انتقال گاز از لوله های فلزی پیش گفتار

سند27 پیش گفتار 1 ... محافظت زیر زمینخطوط لولهاز جانبخوردگی ... 153 -39 .4-091 -01 دستورالعمل هابرحفاظتشهریزیر زمینخطوط لوله گاز S M12291 1200025080RD 12-411- 01 دستورالعمل هابرتشخیص شرایط فنی زیر زمینخطوط لوله گاز استیل S RD ...

مشارکت غیرانتفاعی سازمان خودتنظیمی "انجمن سازمانهایی که مستندات طراحی را برای تأسیسات انرژی شبکه ها و پستهای" energoproekt "تهیه می کنند

سندانرژی بروضعیت 01 .01 .2012 مطالب پیش گفتارضمیمه ... -98 * خطوط لولهخطوط صندوق فولادی. الزامات عمومی برای حفاظتاز جانبخوردگی. 23 ... RD 34.03.211) دستورالعمل هابراقدامات احتیاطی ایمنی هنگام انجام کار بستن در زیر زمین ...

7 مورد نیاز برای تعمیر و نگهداری واحدهای ECP در حین کار

7.1 تعمیر و نگهداری و تعمیر واحدهای ECP در حین کار برای حفظ وضعیت کامل آنها ، جلوگیری از سایش زودرس و خرابی در کار انجام می شود و مطابق با برنامه نگهداری و تعمیرات پیشگیرانه برنامه ریزی شده انجام می شود.

7.2 برنامه نگهداری و تعمیرات پیشگیرانه برنامه ریزی شده باید شامل تعیین انواع و حجم کارهای تعمیر و نگهداری ، زمان اجرای آنها ، دستورالعمل های تنظیم حسابداری و گزارش کار انجام شده باشد

7.3 هر تاسیسات محافظ باید دارای یک ورودی کنترل باشد که نتایج بازرسی و اندازه گیری ها را ضبط کند ، ضمیمه G.

7.4 تعمیر و نگهداری و پیشگیری برنامه ریزی شده انجام می شود:

تعمیر و نگهداری - 2 بار در ماه برای موارد کاتدی ، 4 بار در ماه - برای تاسیسات زهکشی و 1 بار در 3 ماه - برای تاسیسات محافظ گالوانیک (در غیاب دستگاه های کنترل از راه دور). اگر وسایل کنترل از راه دور در دسترس باشد ، زمان بازرسی های فنی با در نظر گرفتن داده های قابلیت اطمینان دستگاه های تله مکانیک توسط مدیریت OETS تعیین می شود.

تعمیر و نگهداری با بررسی کارایی - هر 6 ماه یک بار ؛

تعمیرات فعلی - سالی یک بار ؛

تعمیرات اساسی - هر 5 سال یکبار

بازرسی از تمام عناصر نصب به منظور شناسایی نقص خارجی ، بررسی تراکم تماس ها ، قابلیت نصب نصب ، عدم آسیب مکانیکی به عناصر جداگانه ، عدم سوختگی و آثار گرم شدن بیش از حد ، عدم وجود حفاری در مسیر کابل های زهکشی و زمین آند ؛

بررسی سلامت فیوزها (در صورت وجود) ؛

تمیز کردن محفظه زهکشی و مبدل کاتد ، واحد حفاظت مفصل در خارج و داخل ؛

اندازه گیری جریان و ولتاژ در خروجی مبدل یا بین آندهای گالوانیک (محافظ) و لوله ها ؛

اندازه گیری پتانسیل خط لوله در محل اتصال نصب ؛

ثبت نتایج ورود به سیستم در مورد نتایج کار انجام شده.

رفع نقص و نقص عملکرد در حین بازرسی که به اقدامات سازمانی و فنی اضافی نیاز ندارند.

تمام کارهای معاینه فنی

اندازه گیری پتانسیل ها در نقاط مرجع ثابت دائمی.

7.7 نگهداری شامل:

تمام کارهای مربوط به معاینه فنی با تأیید کارایی ؛

اندازه گیری مقاومت عایق کابل های تامین ؛

یک یا دو مورد از کارهای زیر: تعمیر خطوط برق (تا 20٪ طول) ، تعمیر واحد یکسوساز ، تعمیر واحد کنترل ، تعمیر واحد اندازه گیری ، تعمیر بدنه نصب و نقاط اتصال ، تعمیر کابل تخلیه (تا 20٪ طول) ، تعمیر حلقه اتصال آند دستگاه تماس ، تعمیر حلقه اتصال آند (کمتر از 20٪).

تمام کارهای مربوط به معاینه فنی با تأیید اثر بخشی ECP ؛

بیش از دو کار از لیست تعمیرات ذکر شده در بند 7.7 این استاندارد ، یا تعمیرات بیش از 20٪ - طول خط برق ، کابل تخلیه ، حلقه زمین آند.

7.10 برای انجام سریع تعمیرات برنامه ریزی نشده و کاهش وقفه در عملکرد ECP در سازمانهایی که از دستگاههای ECP استفاده می کنند ، داشتن صندوق ذخیره مبدل برای محافظت از کاتدیک و تخلیه به میزان 1 مبدل پشتیبان در هر 10 مورد عملیاتی ضروری است.

8 مورد نیاز برای روشهای نظارت بر کارایی نیروگاههای ECP در حین کار.

8.1 کنترل کارایی ECP خطوط لوله شبکه های گرمایشی حداقل 2 بار در سال (با حداقل 4 ماه فاصله) و همچنین هنگام تغییر پارامترهای عملکرد واحدهای ECP و تغییر شرایط خورنده مرتبط با :

تخمگذار سازه های زیرزمینی جدید

در ارتباط با کار تعمیر در شبکه های گرمایش ؛

نصب ECP در تاسیسات زیرزمینی مجاور.

8.2 هنگام بررسی پارامترهای حفاظت از تخلیه الکتریکی ، جریان تخلیه اندازه گیری می شود ، عدم وجود جریان در مدار تخلیه هنگامی که قطبیت خط لوله نسبت به ریل معکوس می شود ، آستانه تخلیه تعیین می شود (در صورت وجود رله در مدار تخلیه یا کنترل) و همچنین مقاومت در مدار تخلیه الکتریکی.

8.3 هنگام بررسی پارامترهای عملکرد ایستگاه کاتد ، جریان محافظت کاتدی ، ولتاژ در ترمینال های خروجی ایستگاه کاتد و پتانسیل خط لوله در دستگاه تماس اندازه گیری می شود.

8.4 هنگام بررسی پارامترهای نصب حفاظت گالوانیک (هنگامی که محافظ ها در کانال ها یا محفظه ها قرار دارند) ، اندازه گیری کنید:

آمپر در مدار بین بخشهای محافظ و خطوط لوله ؛

مقدار جابجایی اختلاف پتانسیل بین خط لوله و الکترودهای اندازه گیری قبل و بعد از اتصال بخشهای محافظ به خطوط لوله.

واشرهای بدون کانال و کانال با قرار دادن هسته در خارج از کانال با توجه به اختلاف پتانسیل بین خط لوله و MES نصب شده در یک ابزار ثابت یا غیر ثابت (در حالت دوم ، با استفاده از MES قابل حمل) انجام می شود.

8.6 نمودار MES قابل حمل در شکل 4 ضمیمه A STO-117-2007 "خطوط لوله شبکه های گرمایشی نشان داده شده است. حفاظت در برابر خوردگی. شرایط خلقت. نرمها و الزامات "، نمودار و مشخصات فنی MES از ENES و نوع ESN-MS نصب شده در ابزار دقیق در ضمیمه P STO-117-2007" خطوط لوله شبکه های گرمایشی آورده شده است. حفاظت در برابر خوردگی. شرایط خلقت. هنجارها و الزامات ".

8.7 ابزار ثابت باید در بخشهایی از شبکه های گرمایشی که حداقل و حداکثر مقادیر مجاز پتانسیل های محافظتی انتظار می رود ، در تقاطع شبکه های گرمایش با ریل های وسایل نقلیه برقی نصب شود.

8.8 در صورت عدم استفاده از ابزار ثابت ، یک MES قابل حمل بر روی زمین بین خطوط لوله (در طرح) ، در پایین محفظه گرما (در صورت وجود آب در آن) نصب شده است. قبل از نصب الکترودها ، خاک باید به عمق 5-4 سانتی متر شل شود و اجزای جامد بزرگتر از 3 میلی متر از آن خارج شود. اگر خاک خشک است ، باید آن را مرطوب کرد تا کاملاً با آب شیر اشباع شود.برای اندازه گیری ها ، از دستگاه هایی مانند EV 2234 ، 43313.1 ، PKI-02 استفاده کنید.

8.9 مدت زمان اندازه گیری ها در صورت عدم وجود جریان های سرگردان باید حداقل 10 دقیقه با ضبط مداوم یا با ضبط دستی نتایج هر 10 ثانیه باشد. در حضور جریان های سرگردان یک تراموا با فرکانس 15-20 جفت در ساعت ، اندازه گیری ها باید در ساعات حمل پیک حمل و نقل الکتریکی صبح یا عصر انجام شود.

در منطقه نفوذ جریان های سرگردان راه آهن های الکتریکی ، دوره اندازه گیری باید لحظات شروع و زمان عبور قطارهای الکتریکی را از هر دو جهت بین دو ایستگاه نزدیک تر پوشش دهد.

8.10 مقادیر اختلاف پتانسیل بین خطوط لوله و MES در منطقه تحت پوشش حفاظت می تواند در محدوده منفی 1.1 تا منفی 3.5 ولت باشد.

8.11 مقدار متوسط اختلاف پتانسیل U cf (V) با فرمول محاسبه می شود:

U cf = U i / n ، (8.1)

Where U i - مجموع مقادیر اختلاف پتانسیل ؛ n تعداد کل نمونه ها است.

نتایج اندازه گیری در پروتکل (ضمیمه I این استاندارد) ثبت می شود ، و همچنین در نمودارهای شبکه گرمایش ثبت می شود.

8.12 در صورت مشاهده عملکرد ناکارآمد تاسیسات محافظ کاتدی یا زهکشی (مناطق عملکرد آنها کاهش می یابد ، پتانسیل ها با پتانسیل های محافظ مجاز متفاوت است) ، تنظیم حالت عملکرد تاسیسات ECP ضروری است.

8.13 مقاومت در برابر پخش جریان هسته باید در همه مواردی تعیین شود که حالت کار ایستگاه کاتد به طور ناگهانی تغییر کند ، اما حداقل سالی یک بار. مقاومت پخش جریان AZ به عنوان ضریب تقسیم ولتاژ در خروجی نصب کاتد بر جریان خروجی آن تعیین می شود یا زمانی که AZ در خارج از کانال با استفاده از دستگاه هایی مانند M-416 ، F-416 ، F 4103 قرار دارد الکترودهای M1 و فولاد مطابق نمودار نشان داده شده در برنج. 1. اندازه گیری باید در خشک ترین فصل انجام شود. سیم تخلیه (6) باید هنگام اندازه گیری جدا شود. با طول Laz ، الکترود تأمین کننده (5) در فاصله 3 az Laz ، الکترود کمکی (4) - در فاصله 2 Laz قرار می گیرد.

1 - سوئیچ های زمینی آند ؛ 2 - نقطه کنترل و اندازه گیری ؛ 3 - دستگاه اندازه گیری ؛ 4 - الکترود کمکی ؛ 5 - الکترود تامین ؛ 6 - سیم تخلیه.

شکل 1 - اندازه گیری مقاومت گسترش زمین آند

هنگامی که AZ در کانال ها قرار داشته باشد ، مقاومت در برابر پخش جریان AZ هنگامی که کانال تا سطح سازه عایق لوله آبگرفته یا سیلت می شود ، تعیین می شود. در حضور چندین بازوی AZ ، مقاومت آنها در برابر پخش جریان به طور جداگانه تعیین می شود.

8.14 نظارت بر اثربخشی ECP بر روی خطوط لوله شبکه های گرمایشی تخمگذار مجاری هنگامی که AZ و آندهای گالوانیک (محافظ ها) به طور مستقیم در مجاری قرار دارند ، توسط مقدار جابجایی اختلاف پتانسیل بین خط لوله و VE انجام می شود روی سطح آن (یا ساختار عایق حرارتی) نسبت به مقادیر منفی بین 0.3 تا 0.8 ولت نصب شده است.

با استفاده از ECP از محافظ های آلیاژ منیزیم ، جابجایی اختلاف پتانسیل بین VE و خط لوله باید حداقل 0.2 V باشد.

8.15 قبل از شروع کار اندازه گیری در یک منطقه ECP معین ، سطح سیل کانال و محفظه ها ، در صورت امکان ، بصری یا با روش ابزاری تعیین می شود. در حالت دوم ، سطح سیلاب تعیین می شود ، و به نقاط نصب WP در خطوط لوله تأمین و بازگشت می رسد - در سطح ژنراتور پایین تر از ساختار عایق حرارت.

8.16 بررسی وجود آب در سطح نصب WP به ترتیب زیر انجام می شود:

ایستگاه های محافظت کاتدیک خاموش هستند (محافظ ها هنگام استفاده خاموش نمی شوند).

یک مگا متر از خط لوله در ابزار دقیق و نیروگاه ها به هادی متصل است.

با پرش بین خط لوله و EE در ابزار ، مقاومت الکتریکی R اندازه گیری می شود.

مقدار R 10.0 kOhm وجود آب در کانال (محفظه) در سطح نصب SE یا بالاتر از آن را نشان می دهد.

اندازه گیری های مشابه در سایر نقاط نصب شده SE انجام می شود.

8.17 اندازه گیری پتانسیل خطوط لوله در رابطه با RE در مناطقی که طغیان کانال در سطح نصب RE یا بالاتر از آن است (پس از معاینه فنی تاسیسات ECP) به ترتیب زیر انجام می شود:

با RMS خاموش ، ولت متر را به پایانه های نقطه کنترل وصل کنید: گیره مثبت ولت متر - به ترمینال "T" (خط لوله) ، منفی - به ترمینال الکترود کمکی. برای اندازه گیری ها ، از ولت متر با مقاومت ورودی حداقل 200 کیلو اهم در هر 1.0 ولت مقیاس ابزار استفاده می شود (مولتی متر نوع 43313.1 ، ولتامتر نوع EV 2234). کلید ضامن یا بلوز باید باز باشد.

حداقل 30 دقیقه پس از خاموش کردن RMS ، با در نظر گرفتن قطبیت (علامت) مقدار اولیه اختلاف پتانسیل بین خط لوله و EE را اصلاح کنید (I ref.).

RMS را با تنظیم نحوه عملکرد آن در حداقل مقادیر جریان و ولتاژ روشن کنید.

با افزایش قدرت جریان در مدار RMS ، مقدار آن را هنگام رسیدن به اختلاف پتانسیل بین خط لوله و VE تنظیم کنید: I 't-v.e. در محدوده منهای 600 تا منهای 900 میلی ولت (نه زودتر از 10 دقیقه پس از تنظیم مقدار فعلی).

محاسبه و t-v.e. با در نظر گرفتن

و t-v. = И т-в.e. - من مراجعه می کنم ، میلی ولت

مثال محاسبه شماره 1 .

من مراجعه می کنم = -120 میلی ولت ، من مثلث نیستم. = -800 میلی ولت

و t-v. = -800 - (-120) = -680 میلی ولت

مثال محاسبه شماره 2 .

من مراجعه می کنم = +120 میلی ولت ، من مثلث نیستم. = -800 میلی ولت

و t-v. –800 - (120) = -920 میلی ولت.

8.18 اگر مقادیر بدست آمده و t-v. در ابزار دقیق ، مناطق حفاظت از پوشش (در مناطق سیلاب یا رانش کانال توسط خاک) در محدوده منفی 300-800 میلی ولت نیست ، جریان مبدل تنظیم می شود.

توجه داشته باشید. افزایش قدرت جریان مبدل باید با در نظر گرفتن حداکثر مقدار ولتاژ مجاز در خروجی مبدل ، برابر با 12.0 ولت انجام شود.

8.19 در پایان کار اندازه گیری ، اگر SE از فولاد کربن ساخته شده باشد ، SE با خط لوله بسته می شود. اگر EE از فولاد ضد زنگ ساخته شده باشد ، EE با خط لوله بسته نشده است.

8.20 در صورت سو عملکرد VE (آسیب رساننده ها ، اتصالات به خط لوله VE) ، یک VE قابل حمل در سطح سازه عایق حرارتی در نقاط موجود در سطح سازه عایق حرارتی نصب می شود ، که کار اندازه گیری فوق انجام می شود.

8.21 اگر بخشهایی از خطوط لوله در معرض آبگرفتگی قرار بگیرند و با زمین رانش در منطقه بازوی جداگانه از سیستم الکترود زمینی آند تماس نداشته باشند ، توصیه می شود قسمت مشخص شده (بازو) را از ECP جدا کنید سیستم تا زمانی که کانال در این منطقه پر شود. پس از خاموش کردن بخش مشخص شده ، به تنظیمات اضافی حالت عملکرد SCZ نیاز است. توصیه می شود RMS را با استفاده از دستگاهی برای روشن یا خاموش کردن خودکار RMS (یا بخشهای جداگانه خطوط لوله) بسته به میزان طغیان کانال در این بخشها ، مجدداً تجهیز کنید.

8.22 نظارت بر اثر بخشی ECP با استفاده از آندهای گالوانیک (محافظ) ساخته شده از آلیاژهای منیزیم واقع در پایین یا دیواره کانال ها پس از کار مشخص شده در بندهای 8.15-8.16 این استاندارد انجام می شود.

8.23 هنگام تعمیر سیل کانال در محل نصب SE ، عملکرد محافظتی با اندازه گیری بررسی می شود:

نیروهای فعلی در زنجیره پیوند (گروه) "محافظها - خط لوله" ؛

پتانسیل محافظ یا گروهی از محافظ ها که از خط لوله نسبت به الکترود مرجع سولفات مس نصب شده در پایین کانال (در صورت امکان) یا بالای کانال در منطقه نصب گروه کنترل شده محافظ ها جدا شده است.

پتانسیل خط لوله در ارتباط با RE با گروه محافظ غیر فعال و فعال. داده ها در پروتکل داده شده در ضمیمه K این استاندارد ثبت می شوند.

اندازه گیری این پارامترها فقط در صورت امکان قطع گروه محافظ ها از خطوط لوله و اتصال دستگاه های اندازه گیری انجام می شود.

وجود جریان در مدار "محافظ - خط لوله" نشان دهنده یکپارچگی مدار مشخص شده است.

پتانسیل محافظ های جدا شده از خط لوله ، مقادیر آن (در مقدار مطلق) کمتر از 1.2 ولت نیست ، محافظ ها را به عنوان قابل توصیف توصیف می کند (پتانسیل محافظ ها فقط در صورت تماس الکترولیتی با محافظ با الکترولیت - آب در پایین کانال) ؛

تفاوت احتمالی بین خط لوله و EE با گروه محافظ روشن و خاموش ، که کمتر از 0.2 ولت نیست ، مشخص کننده اثربخشی محافظ محافظ خطوط لوله است.

8.24 ارزیابی مستقیم خطر خوردگی و اثر بخشی ECP خطوط لوله شبکه های گرمایشی تخمگذار کانال و در مناطق تخمگذار آنها در موارد می تواند با استفاده از شاخص های نرخ خوردگی از نوع BPI-1 یا BPI-2 انجام شود . ماهیت روش ارزیابی مستقیم خطر خوردگی و اثر بخشی ECP ، روشهای پردازش داده هنگام بررسی وضعیت سطح BPI-1 ، هنگامی که BPI-2 شروع می شود ، در بخش 11 STO- تنظیم شده است. 117-2007 «خطوط لوله شبکه های گرمایشی. حفاظت در برابر خوردگی. شرایط خلقت. هنجارها و الزامات "

8.25 کارایی EIS حداقل سالی یکبار بررسی می شود. برای این منظور ، از شاخص های کیفیت مجاز خاص اتصالات عایق الکتریکی استفاده می شود. در صورت عدم وجود چنین شاخص هایی ، افت ولتاژ را روی اتصال عایق الکتریکی یا همزمان پتانسیل های لوله در دو طرف اتصال عایق الکتریکی اندازه گیری کنید. اندازه گیری ها با استفاده از دو میلی ولت انجام می شود. اگر اتصال الکتریکی صحیح باشد ، اندازه گیری همزمان جهش بالقوه را نشان می دهد. نتایج آزمون در یک پروتکل مطابق با ضمیمه L این استاندارد ثبت شده است.

8.26 اگر شش یا بیشتر خرابی در عملکرد مبدل در نصب ECP موجود در طول سال مشاهده شده باشد ، مورد دوم باید جایگزین شود. برای تعیین امکان استفاده بیشتر از مبدل ، لازم است آن را تا حدی که با الزامات کنترل قبل از نصب تعیین شده است ، آزمایش کنید.

8.27 درصورتی که در کل دوره کارایی واحد ECP تعداد کل خرابی های آن بیش از 12 باشد ، لازم است وضعیت فنی خطوط لوله در کل طول منطقه محافظت شده بررسی شود.

8.28 در صورتی که مدت زمان وقفه در عملکرد واحدهای ECP بیش از 14 روز در طول سال نباشد.

8.29 در مواردی که پتانسیل محافظ خط لوله توسط واحدهای ECP همسایه (مناطق محافظ همپوشانی) در منطقه عملکرد یک نصب ناموفق ECP تأمین می شود ، پس از آن دوره مدیریت از بین بردن نقص توسط مدیریت سازمان عامل تعیین می شود .

8.30 سازمان هایی که نصب های ECP را انجام می دهند باید سالانه گزارشی از خرابی های عملکرد خود تهیه کنند.

9 مورد نیاز برای سازماندهی کنترل و نگهداری پوششهای محافظ در حین کار

9.1 در حین کار پوشش های محافظ خطوط لوله شبکه های گرمایشی ، نظارت دوره ای بر وضعیت آنها انجام می شود

9.2 پوشش های محافظ خطوط لوله شبکه های گرمایشی واقع در مناطق قابل دسترسی تحت کنترل و نگهداری اجباری است:

بالای خطوط لوله زمینی

خطوط لوله در اتاق های حرارتی ؛

خطوط لوله در معابر و کلکتورها ؛

خطوط لوله در چاله ها.

9.3 کنترل وضعیت پوشش های محافظ خطوط لوله شبکه های گرمایشی واقع در کانال های غیر از طریق ، نیمه عبور و همچنین خطوط لوله شبکه های گرمایشی تخمگذار بدون کانال در حین بازشوهای کنترل شبکه های گرمایشی انجام می شود. نگهداری و تعمیر پوششهای این بخشهای خطوط لوله در حین تعمیرات اضطراری انجام می شود

9.4 روش های بررسی شاخص های کیفیت و از بین بردن نقص های شناسایی شده در پوشش های محافظ در این بخش در بخش 9 STO-117-2007 "خطوط لوله شبکه های گرمایش ارائه شده است. حفاظت در برابر خوردگی. شرایط خلقت. هنجارها و الزامات ".

9.5 انتخاب پوشش محافظ برای تعمیرات با توجه به هدف * لوله گرمایی (شبکه های اصلی گرمایش ، شبکه های گرمایش سه ماهه) توزیع می شود ) و انواع کارهایی که با هدف اطمینان از قابلیت اطمینان عملیاتی شبکه های گرمایشی انجام می شود ، جدول 1.

9.6 کیفیت پوشش های ضد خوردگی محافظتی که در حین کار تعمیر اعمال می شود ، با تهیه مقالات اعمال پنهان و ضبط نتایج کنترل کیفیت در مجله تولید کار ضد خوردگی مطابق با پیوست M این استاندارد بررسی می شود

انواع پوشش های محافظ

میز 1

| هدف شبکه های گرمایشی و نوع پوشش های توصیه شده |

|||

| انواع کارهایی که در شبکه های گرمایشی انجام می شود | شبکه های اصلی گرمایش | شبکه های گرمایش مرکزی | شبکه های تامین آب گرم |

| حفاظت ضد خوردگی شبکه های گرمایشی تازه احداث شده | رنگ و لاک الکل مینای دندان سیلیکات ** فلزکاری ** آلومو-سرامیک ** | رنگ و لاک الکل | رنگ و لاک الکل سیلیکات چپ ** |

| حفاظت ضد خوردگی در هنگام بازسازی و تعمیرات اساسی شبکه های گرمایشی | رنگ و لاک الکل مینای دندان سیلیکات ** فلزکاری ** آلومو-سرامیک ** | رنگ و لاک الکل | رنگ و لاک الکل سیلیکات چپ ** |

| محافظت ضد خوردگی برای تعمیرات معمول و رفع آسیب شبکه های گرمایشی | رنگ و لاک الکل | رنگ و لاک الکل | رنگ و لاک الکل |

یادداشت.

* در چارچوب این استاندارد ، تقسیم زیر شبکه های گرمایشی ، بسته به هدف آنها ، اعمال می شود:

شبکه های اصلی گرمایش ،سرویس دهی به مناطق مسکونی بزرگ و گروه های صنعتی - از منبع گرما تا ایستگاه گرمایش مرکزی یا ITP.

سه ماهه (توزیع) شبکه های گرمایشی(سیستم های تأمین آب گرم و سیستم های گرمایش مرکزی) در خدمت گروهی از ساختمان ها یا یک شرکت صنعتی - از ایستگاه گرمایش مرکزی یا ITP تا اتصال به شبکه های ساختمانهای منفرد.

** هنگام استفاده از این پوشش ها ، حفاظت ضد خوردگی بعدی اتصالات جوش داده شده و عناصر خطوط لوله شبکه های گرمایشی با رنگ و لاک الزامی است.

10 الزامات ایمنی هنگام کار با ضد خوردگی محافظ

پوشش ها و در حین کار دستگاه های محافظت الکتروشیمیایی

10.1 هنگام انجام کار برای محافظت از خطوط لوله گرمایش در برابر خوردگی خارجی با استفاده از پوشش های محافظ ضد خوردگی ، الزامات ایمنی مشخص شده در مشخصات فنی برای مواد ضد خوردگی و پوشش های ضد خوردگی محافظ ، GOST 12.3.005-75 ، GOST 12.3.016-87 ، و همچنین در مقررات فعلی.

10.2 فقط افرادی که در روش های ایمن کار آموزش دیده اند ، و طبق روال تعیین شده امتحان داده اند و می توانند امتحان را قبول کنند ، می توانند در مورد استفاده از پوشش های ضد خوردگی محافظ روی لوله ها کار کنند.

10.3 پرسنل عامل باید از سمیت مواد استفاده شده ، روشهای محافظت در برابر اثرات آنها و اقدامات کمکهای اولیه در صورت مسمومیت آگاه باشند.

10.4 هنگام استفاده و آزمایش پوشش های ضد خوردگی محافظ حاوی مواد سمی (تولوئن ، حلال ، اتیل سلولوس و غیره) ، قوانین ایمنی و بهداشت صنعتی ، الزامات بهداشتی و بهداشتی تجهیزات تولید مطابق با اسناد نظارتی فعلی باید رعایت شود

10.5 مطابق GOST 12.1.005-88 محتوای مواد مضر در هوای منطقه کار هنگام استفاده از پوشش های ضد خوردگی محافظ بر روی لوله ها نباید بیش از MPC باشد:

تولوئن - 50 میلی گرم در متر مکعب ، حلال - 100 میلی گرم در متر مکعب ، آلومینیوم - 2 میلی گرم در متر مکعب ، اکسید آلومینیوم - 6 میلی گرم در متر مکعب ، سلول اتیل - 10 میلی گرم در متر مکعب ، زایلن - 50 میلی گرم در متر 3 ، بنزین - 100 میلی گرم در متر مکعب ، استون - 200 میلی گرم در متر مکعب ، روح سفید - 300 میلی گرم در متر مکعب ،

10.6 تمام كارهای مربوط به استفاده از پوشش های ضد خوردگی محافظ حاوی مواد سمی باید در كارگاه های مجهز به منبع تغذیه و اگزوز و تهویه محلی مطابق با GOST 12.3.005-75 انجام شود.

10.7 هنگام کار با پوشش های ضد خوردگی محافظ حاوی مواد سمی ، باید از تجهیزات محافظتی جداگانه در برابر نفوذ مواد سمی بر روی پوست ، غشاهای مخاطی ، دستگاه تنفسی و دستگاه گوارش مطابق با GOST 12.4.011-89 و GOST 12.4 استفاده شود. 103-83.

10.8 هنگام انجام نصب ، تعمیر ، تنظیم ECP و اندازه گیری های الکتریکی در شبکه های گرمایشی ، رعایت الزامات GOST 9.602 ، قوانین تولید و پذیرش کار ، بهداشت و بهداشت مورد نیاز است.

10.9 هنگام انجام بازرسی فنی از تاسیسات ECP ، ولتاژ منبع تغذیه باید قطع شود و مدار تخلیه باز شود.

10.10 در طول کل مدت بهره برداری از ایستگاه حفاظت کاتدیک تجربی ، که برای دوره آزمایش روشن است (2-3 ساعت) ، باید یک مدار وظیفه در مدار سوئیچ اتصال آند وجود داشته باشد ، به افراد غیر مجاز اجازه دسترسی به آند را نمی دهد سوئیچ زمین و علائم هشدار دهنده باید مطابق با GOST 12.4 نصب شود. 026 -76.

10.11 در صورت محافظت الکتروشیمیایی از خطوط لوله شبکه های گرمایشی با دستگاه های اتصال آند مستقر در کانال ها ، ولتاژ DC در خروجی ایستگاه محافظت کاتدی (مبدل ، یکسو کننده) نباید بیش از 12 ولت باشد.

10.12 در بخشهای خطوط لوله شبکه های گرمایشی که ایستگاه حفاظت کاتدیک به آنها متصل است و سوئیچ های زمینی آند به طور مستقیم در کانال ها ، زیر پوشش دریچه اتاق های حرارتی در یک مکان قابل مشاهده نصب می شوند ، باید صفحاتی با کتیبه وجود داشته باشد "توجه! محافظت کاتدی در کانال ها وجود دارد ".

الزامات مربوط به مدیریت پسماند تولید و مصرف تولید شده در حین محافظت از خطوط لوله شبکه های گرمایشی از خوردگی خارجی

11.1 زباله های تولیدی و مصرفی تولید شده در حین محافظت از خطوط لوله شبکه های گرمایشی از خوردگی خارجی در مرحله پذیرش در بهره برداری و بهره برداری باید در نظر گرفته شود:

مواد مورد استفاده در تولید پوشش های ضد خوردگی که خاصیت مصرفی خود را از دست داده اند (رنگ و لاک الکل ها ، حلال ها ، سخت کننده ها) ؛

سیمهای فلزی غیر آهنی مورد استفاده در تولید دستگاههای محافظت الکتروشیمیایی که خاصیت مصرفی خود را از دست داده اند.

11.2 روش کار در مدیریت پسماند تولید شده در حین محافظت از خطوط لوله شبکه های گرمایشی از خوردگی خارجی مطابق با بخش "الزامات رسیدگی به زباله های تولید و مصرف در مراحل ساخت و بهره برداری" STO-118a-02-2007 "تأمین گرما" تعیین می شود سیستم های. شرایط تحویل. هنجارها و الزامات ".

چه کسی و چگونه پول خود را در جایگزینی واردات و نوآوری در کشاورزی می گیرد R

چه کسی و چگونه پول خود را در جایگزینی واردات و نوآوری در کشاورزی می گیرد R شاخص تولید صنعتی ، نقش و محاسبه آن چیست

شاخص تولید صنعتی ، نقش و محاسبه آن چیست محاسبه جمعیت طراحی شهر اصطلاح در متالورژی

محاسبه جمعیت طراحی شهر اصطلاح در متالورژی