فناوری اتو لیزری برای ساخت بردهای مدار چاپی. فناوری لوت برای ساخت بردهای مدار چاپی. نیمه و حفاری

نیاز به ساخت سخت افزار به صورت دوره ای در میان بسیاری از فناوران مطرح می شود. گاهی اوقات این کار به شما امکان می دهد همه چیز را با سیم های روی تخته نان پیچ کنید، و گاهی اوقات، متأسفانه، به چیز جدی تری نیاز دارید. بنابراین یک روز نیاز به ساخت بردهای مدار چاپی مرا فرا گرفت... فناوری اتو لیزری برای ساخت صنایع دستی برد مدارها در ابتدا بسیار نفرت انگیز است به دلیل تصادفی بودن آن (روی چه چیزی چاپ شود، چگونه آن را گرم کنیم، با چه نیرویی فشار دهید، چگونه آن را پاره کنید، و غیره)، اما دوستان تجربه خود را به اشتراک گذاشتند، و معلوم شد که واقعا آنقدرها هم سخت نیست. LUT غیرقابل انکار ارزانتر از هر گزینه دیگری است و (در کمال تعجب) برای تخته های دو لایه کاملاً مناسب است.

کسانی که به چیزی پیچیده تر، گرانتر و دقیق تر علاقه دارند می توانند این کار را انجام دهند، اما تکنیک ما (که عنصر اصلی آن کاغذ مخصوص است) به ما امکان می دهد به طور مداوم روی شینه های 0.3/0.3 میلی متر کار کنیم، بنابراین در جامعه ما یک نظر این است که فوتوریست مورد نیاز نیست.

هرکسی که در تولید تختههای صنایع دستی اهمیتی نمیبیند، به احتمال زیاد میتواند چند مورد را به خاطر بیاورد که در آنها مجبور بودند مسیرها و سیمکشی را روی یک دسته کامل از تختهها لحیم کنند. و با ساختن یک تخته در خانه، می توانید آن را به طور کامل رفع اشکال کنید و به بردهای کارخانه اعتماد کنید.

در زیر برش، من یک روش قطعی برای ساخت بردهای مدار چاپی دو لایه با استفاده از فناوری LUT با مدارهای پشتیبان مختلف در صورت گیر کردن به اشتراک خواهم گذاشت. از ایده تا گنجاندن. ما با KiCad، Inkscape، کاغذ سنباده، آهن، پرسولفات آمونیوم و حکاکی کار خواهیم کرد.

هر وسیله ای با یک مدار شروع می شود. اکثر خطاهای برد را می توان در مرحله طراحی حذف کرد. و برای اینکه مدار با برد گارانتی مطابقت داشته باشد به نرم افزار EDA خوب نیاز دارید. به عنوان مثال، KiCad.

KiCad --> هیئت مدیره

اگر هنوز با راه حل های محدود اختصاصی کار می کنید، با مقاله شروع کنید یا از این بخش صرفنظر کنید.

ما از KiCad 5 که اخیراً منتشر شده است استفاده می کنیم، زیرا من عمیقاً این برنامه، انجمن آن (از جمله CERN) و ایده FOSS چند پلتفرمی را دوست دارم.

بنابراین الگوریتم با هک های زندگی:

تابلو --> SVG

وقتی برد آماده شد، باید آن را برای اصلاح بیشتر به SVG تبدیل کنید. بهتر است برد را از EDA بدون آینه برداری تخلیه کنید تا گیج نشوید و آن را به درستی آینه کنید.

و ما باید آن را آینه کنیم فقط لایه جلو F.Cu. از آنجایی که از جلو به لایه پشتی B.Cu در ویرایشگر نگاه می کنیم، از قبل آینه شده است. برای اطمینان، بهتر است حداقل مقداری متن در هر دو لایه قرار دهید و مطمئن شوید که این متن قابل خواندن نیست))

( , ) بهتر است از KiCad از طریق آپلود شود فایل | طرح، از آنجایی که می توان همه سوراخ ها را 0.35 میلی متر به طور همزمان ایجاد کرد. برای LUT دستی نیازی به سوراخ های چرب نیست، بهتر است مس بیشتری داشته باشید و با مته آن را تمیز کنید.

در حقیقت:

- هر دو لایه را در Inkscape بارگذاری کنید.

- واحدهای اندازه گیری سند را روی میلی متر و فرمت برگه A4 را تنظیم می کنیم.

- اضافه کردن حروف سفید حتی بیشتر به نواحی متالیزاسیون. KiCad نمی تواند این کار را انجام دهد، اگر EDA شما می تواند در نظرات بنویسید.

- بیایید گروه بندی کنیم تا فقط دو شی وجود داشته باشد.

- تراز (Ctrl+Shift+A)، فاصله بین لایه ها (سوراخ های کلی آنها) باید حداقل یک سانتی متر باشد.

- لایه جلویی را با استفاده از دکمه نوار ابزار بالا آینه می کنیم.

- به عنوان SVG ذخیره کنید.

اکنون باید SVG را روی کاغذ معمولی به چاپگر بفرستیم. و با این کاغذ موارد زیر را انجام دهید:

- قطعات را به آن وصل کنید و ردپاها را بررسی کنید (که در هر صورت قبلاً از فروشگاه آمده است: اگر بیش از سه تا پنج جزء روی برد داشته باشید، ردیابی همه چیز در یک عصر دشوار است)

- به PCB وصل کنید و در گوشه هایی که اضافه کردیم سوراخ های 4 بعدی ایجاد کنید

- یک هسته (یا میخ) را با یک چکش بردارید و یک فرورفتگی بسیار دقیق و کم عمق ایجاد کنید که مته های سرگردان را جذب کند. نیروی ضربه باید به گونه ای باشد که تخته را تغییر شکل ندهد.

- 4 سوراخ را با نازک ترین مته (0.6-0.8) دقیقا در 90 درجه دریل کنید. این شاید سخت ترین بخش باشد، اما اشتباهات قابل قبول هستند. روشی برای اصلاح بعدی آنها ابداع شده است.

- اگر ماشین دارید، خوش شانس هستید.

- اگر CNC دارید، خیلی خوش شانس هستید؛ تمام حفره ها را طبق فایل DRL همین الان بدون هیچ هسته ای مشخص کنید.

- به راحتی می توان حدس زد که سوراخ ها برای جهت دهی دقیق لایه جلویی نسبت به لایه پشتی مورد نیاز هستند. اگر چیز سادهتری میخواهید، راهی بدون سوراخ وجود دارد: تکه کاغذ را با الگو تا کنید و PCB را داخل آن قرار دهید. همانطور که قبلا ذکر شد، یک انحراف جزئی کشنده نخواهد بود (مگر اینکه، البته، سوراخ ها هنوز حفر نشده باشند)

- یک اصلاح دیگر تاشو:

ورقهای تازه چاپ شده را با لایههای بالا و پایین روی هم قرار میدهیم، آنها را با لامپ میتابانیم و آنها را همتراز میکنیم. در امتداد لبه ها در چندین جا محکم می کنیم. ما textolite را در پاکت حاصل قرار می دهیم.- به اشتراک گذاشته شده . متشکرم!

بسیار خوب، این بخش مربوط به SVG است، و ما قبلاً به ماشینها رفتهایم... همین، آخرین لمس در SVG است و دیگر به رایانه نیاز نخواهید داشت:

همه چیز را با رنگ سیاه پر کنیدبه طوری که قسمت هایی از PCB که به برد تعلق ندارند اچ نشوند و پرسولفات آمونیوم را با مس اشباع نکنند. بله، کلرید آهن نیز امکان پذیر است، اما آمونیوم آبی است.

SVG --> Textolite

همچنین اطلاعاتی در مورد مناسب بودن کاغذ داریم الماس سیاه. برندهای دیگر ممکن است ویژگی های مورد نیاز را داشته باشند یا نداشته باشند. HP دقیقاً جا نمی شود (زیر آهن ذوب می شود)، لوموند به صورت مشروط جا می شود، "اما به نوعی متوسط". شما می توانید با موارد مختلف آزمایش کنید کاغذ عکس براق برای چاپ جوهر افشان. در نظرات بنویسید که با مقالات دیگر چگونه است)

الگوریتم:

- اتو را تنظیم کنید تا حداکثر دما گرم شود.

- ما تکستولیت را از دو طرف با کاغذ سنباده ریز و یک اسفنج ساینده لوله کشی آسیاب می کنیم (,)، اسفنج ظرفیا یک پاک کن ساینده

- اگر چاپگر شما می تواند فرمت هایی غیر از A4 را بپذیرد، یک نوار از A4 به اندازه تصویر ببرید.کاغذ بسیار ارزشمند است: اگر موفق به دریافت آن شدید، باید آن را ذخیره کنید.

- با سمت باریک آن را به داخل چاپگر فشار می دهیم. بررسی می کنیم که تصویر دو لایه تخته از عرض نوار برش خورده در عرض و از 210 در ارتفاع بیشتر نباشد.

- ما با تونر اصلی در یک کارتریج روی این کاغذ عکس براق برای چاپگرهای جوهرافشان چاپ لیزری می کنیم.

- بدون دست زدن به تونر، لایه ها را به دو تکه کاغذ مجزا برش دهید و سوراخ های بزرگی روی هر دو لایه ایجاد کنید.

- پین های مستقیم (به عنوان مثال، از یک شانه PLS/PLD) را در سوراخ های 4 بعدی قرار می دهیم.

- لایه جلویی را قرار دهید.

- ما آن را به طور یکنواخت، بدون فشار دادن زیاد، اتو می کنیم تا زمانی که کاغذ زرد شود (یا هر نشانه دیگری از بالا، هنوز هم LUT است: احتمالاً خلاص شدن از شر این جادو غیرممکن است). وقتی کاغذ شروع به چسبیدن کرد و توانایی حرکت خود را از دست داد، میتوان پینها را بیرون کشید.

- بدون اینکه کاغذ از روی PCB پاره شود، سه مرحله آخر را با لایه پشتی تکرار می کنیم.

- بگذارید تکستولیت خنک شود: می توانید کتری را روی آن بگذارید تا گرم شود و شروع به حل کردن پرسولفات آمونیوم کنید.

- کاغذ اضافی را با دقت از PCB خنک شده جدا کنید (بدون آب، این بسیار مهم است). تونر باید همراه با لایه براق کاغذ عکس جدا شود، این همان چیزی است که در نظر گرفته شده است.

در صورت اشتباه می توانید یکی از لایه ها را با استون پاک کنید و کاغذ پاره شده را روی لایه مقابل قرار دهید (به طوری که تونر از روی تخته جدا نشود و به تخته ای که روی آن اتو می کنید منتقل نشود) و تکرار کنید. .

Textolite --> Textolite با آهنگ

برای اچ کردن به یک ظرف پلاستیکی (یا هر ظرف غیر فلزی که تخته در حالت دراز کشیدن در آن قرار می گیرد) نیاز داریم. و همچنین یک قاشق یا واریباشی یکبار مصرف برای هم زدن تخته (در برابر حباب هایی که در ترشی شدن اختلال ایجاد می کنند).

توصیه می شود پرسولفات آمونیوم را در آب گرم 1:2 رقیق کنید. اما این غلظت نسبتاً بالایی است، 1:3 یا حتی 1:4 کافی است. پس از همه، شما می توانید آن را بعداً کمی هم بزنید. دمای توصیه شده برای باز کردن 40-50 درجه است.

با این حال، به خاطر داشته باشید که گرم شدن بیش از حد انواع مواد شیمیایی بسیار خطرناک است. غلظت بالا، دمای بالا و نمک مس می تواند منجر به نتایج وحشتناک شود.

فناوری ساخت بردهای مدار چاپی در خانه

"...و تجربه فرزند اشتباهات سخت است..."

بنابراین، فرآیند تولید تخته با یک نمودار شماتیک از دستگاه آینده آغاز می شود. در این مرحله شما نه تنها نحوه اتصال اجزا به یکدیگر را تعیین می کنید، بلکه تصمیم می گیرید که کدام اجزا برای طراحی شما مناسب هستند. به عنوان مثال: از قطعات استاندارد یا SMD استفاده کنید (که اتفاقاً اندازه های مختلفی نیز دارند). اندازه هیئت مدیره آینده به این بستگی دارد.

بعد، ما در مورد انتخاب نرم افزاری که با آن تخته آینده را ترسیم می کنید، تصمیم می گیریم. در حالی که نمودار مدار را می توان با دست ترسیم کرد، این کار را نمی توان با طراحی برد مدار چاپی انجام داد (مخصوصاً وقتی صحبت از اجزای SMD می شود). من استفاده می کنم . من خیلی وقت پیش دانلودش کردم و دارم استفاده میکنم. یک برنامه بسیار خوب، با رابط بصری، هیچ چیز اضافی نیست. در برنامه ما یک نقاشی از یک برد مدار چاپی ایجاد می کنیم.

هنوز هیچ رازی کشف نکرده اید؟ بنابراین: هنگامی که نقشه تخته قبلا ایجاد شده است، مطمئن شده اید که اجزاء به درستی قرار گرفته اند، باید "زمین" را تنظیم کنید، یعنی. شکاف بین مسیرها و سوراخ ها را پر کنید؛ برای این منظور، برنامه دارای عملکرد ویژه ای است که این کار را به صورت خودکار انجام می دهد (به طور پیش فرض فاصله 0.4 میلی متر است). چرا این لازم است؟ به طوری که اچ کردن (بعداً به آن نگاه خواهیم کرد) زمان کمتری می برد، کنترل فرآیند برای شما آسان تر خواهد بود و همچنین انجام این کار به دلایل طراحی مدار مفید است.

توجه: هنگام طراحی تخته سعی کنید سوراخ هایی با قطر کمتر از 0.5 میلی متر ایجاد نکنید، مگر اینکه دستگاه مخصوص سوراخ کاری دارید، اما بعداً در مورد آن بیشتر ...

عالی! ما یک نقاشی از برد مدار چاپی آینده کشیده ایم، اکنون باید روی چاپگر لیزری چاپ شود (Lut به معنای لیزر است). برای این کار روی print کلیک کنید. برنامه فوق یک فایل ویژه ایجاد می کند که در آن می توانید تعداد کپی ها، مکان آنها را انتخاب کنید، یک قاب بسازید، اندازه سوراخ ها و آینه را مشخص کنید.

توجه: اگر در حال ساخت یک برد مدار چاپی دو طرفه هستید، قسمت جلویی باید به صورت افقی منعکس شود و قسمت پشتی باید همانطور که هست رها شود. مربوط بهاسپرینت- چیدمان، پس بهتر است این کار را در مرحله ایجاد نمودار انجام دهید و نه در مرحله آماده سازی پرونده برای چاپ ، زیرا "اشکال" با "جرم" ایجاد می شود ، در برخی مکان ها ناپدید می شود.

و با این حال، بهتر است چندین نسخه چاپ کنید، حتی اگر فقط به یک نسخه نیاز دارید، زیرا ممکن است در مراحل بعدی نقص ظاهر شود و برای اینکه هر بار به چاپگر نرسید، این کار را از قبل انجام دهید.

روی چه چیزی چاپ کنیم؟ برای شروع، ما آن را روی یک صفحه کاغذ معمولی چاپ می کنیم تا برای آخرین بار مطمئن شویم که همه چیز به درستی انجام شده است و همه اجزا در اندازه هستند. این کار باعث گرم شدن چاپگر نیز می شود.

اکنون حداکثر تراکم تونر را تنظیم می کنیم، تمام حالت های ذخیره را غیرفعال می کنیم (به هر حال، بهتر است از یک کارتریج تازه استفاده کنید). ما یک پشتی از کاغذ خود چسب، ترجیحاً کاغذ "مخملی" را می گیریم (بهترین نتیجه با آن حاصل می شود، شاید این به دلیل ضخیم تر بودن آن باشد)، آن را با سمت براق داخل چاپگر قرار می دهیم و "چاپ" را فشار می دهیم. ". آماده!

توجه: از این به بعد نمی توانید این کاغذ را فقط با لبه ها لمس کنید، در غیر این صورت ممکن است نقاشی را لکه دار کنید!

در مورد استفاده مجدد از بستر فرض کنید یک نقاشی را چاپ کرده اید، اما فقط نیمی از ورق را اشغال کرده است، نیازی نیست نیمی دیگر را دور بریزید، می توانید روی آن هم چاپ کنید، اما! به دلایلی، هنگام چاپ مجدد، چاپگر در 20٪ موارد کاغذ را "جویده" می کند، بنابراین مراقب باشید!

تهیه تکستولیت

من از لمینت فایبرگلاس فویل معمولی به ضخامت 1 میلی متر استفاده می کنم که در فروشگاه قطعات رادیویی فروخته می شود. از آنجایی که می خواهیم برد دو طرفه بسازیم PCB دو طرفه می خریم. قطعه مورد نیاز را قطع می کنیم، نیازی به رزرو نیست، نیازی به آن نخواهد بود. قطعش کردند. ما کاغذ سنباده صفر می گیریم و تکستولیت را سنباده می زنیم تا از هر دو طرف براق شود. اگر خراش های کوچکی وجود داشته باشد، اشکالی ندارد، تونر بهتر می چسبد (اما بدون تعصب!). بعد، استون (الکل) را بردارید و تخته را از دو طرف پاک کنید تا چربی آن پاک شود. آماده!

توجه: وقتی PCB را سمباده میزنید، به گوشههای برد توجه کنید، اغلب آنها "زیر سنباده" یا حتی بدتر از آن "بیش از حد سمباده" هستند، این زمانی است که اصلاً هیچ فویلی در آنجا باقی نمانده است. پس از پاک کردن با استون، تخته را نیز نباید با دستان خود لمس کنید، فقط می توانید آن را از لبه ها، ترجیحا با موچین بگیرید.

مرحله بعدی مهمترین مرحله است: انتقال طرح از کاغذ به پارچه. با استفاده از آهن (لوت به معنی آهن) انجام می شود. هر کسی اینجا انجام خواهد داد. ما آن را تا 200 درجه حرارت می دهیم (اغلب این حداکثر دمای اتو است، بنابراین ما فقط رگولاتور را روی حداکثر قرار می دهیم و صبر می کنیم تا گرم شود).

و اکنون این رازها وجود دارد! برای انتقال طرح مدار چاپی از کاغذ به PCB، باید کاغذ را با سمت مورد نظر به PCB متصل کنید، سپس آن را با اتو فشار دهید و کاملا صاف کنید. پیچیده به نظر نمی رسد؟ اما سختترین کار این است که اتو را بکشید تا کاغذ را جارو نکنید، مخصوصاً اگر روسری کوچک است و آن را یک نسخه میسازید؛ علاوه بر این، استفاده از اتو چندان آسان نیست. یک راه جالب برای آسان کردن کار وجود دارد.

توجه: ما به دنبال ساخت PCB های دو طرفه هستیم، بنابراین کمی در مورد آماده سازی کاغذ. برخی منابع توصیه می کنند که این کار را انجام دهید: یک طرف را منتقل کنید، طرف مقابل را با نوار یا نوار ببندید، یک طرف را حکاکی کنید، سپس سوراخ کنید، الگوی طرف دیگر را مطابقت دهید، سپس دوباره انتقال دهید، آن را مهر و موم کنید، اچ کنید. این کار زمان زیادی می برد زیرا شما در اصل باید دو تخته را حکاکی کنید! می توانید روند را تسریع کنید.

دو تکه کاغذ با طرح در دو طرف جلو و پشت برمی داریم و با هم ترکیب می کنیم. بهتر است این کار روی یک پنجره شیشه ای یا روی یک میز شفاف با نورپردازی انجام شود. توجه داشته باشید! در این صورت باید تکه های کاغذ را با حاشیه برش دهید، هر چه بیشتر بهتر، اما بدون تعصب 1-1.5 سانتی متر کافی است، آنها را با یک منگنه از 3 طرف (بدون چسب!) می بندیم. یک پاکت بگیرید که در آن تخته را قرار می دهیم و بیایید آن را تراز کنیم.

جذابترین. دو تکه PCB را برمی داریم (اندازه را در شکل ببینید)، آنها را طوری قرار می دهیم که طرف فویل رو به روی هم باشد و بین آنها یک "پاکت" با تخته قرار می دهیم و لبه های این ساندویچ را با گیره ها محکم می کنیم تا صفحات PCB نسبت به یکدیگر حرکت نمی کنند.

توجه: برای این منظور، بهتر است یک تکستولیت نازکتر انتخاب کنید، سریعتر گرم میشود و در صورت لزوم میتواند تغییر شکل دهد.

حالا اتو را برمی داریم و با آرامش روی ساندویچ خود می زنیم و تا جایی که می توانیم ابتدا یک طرف آن را فشار می دهیم سپس آن را برگردانده و طرف دیگر را فشار می دهیم. برای تاثیر بهتر توصیه می کنم بعد از فشار اول چندین حرکت دایره ای با اتو انجام دهید تا مطمئن شوید که کاغذ در همه جا فشرده شده است. شما نیازی به اتوکشی طولانی ندارید، معمولاً برای همه چیز بیش از 1-3 دقیقه طول نمی کشد، اما هیچکس زمان دقیق را به شما نمی گوید، زیرا بستگی به اندازه برد و مقدار تونر دارد. نکته اصلی این است که بیش از حد نوردهی نکنید، زیرا در این حالت ممکن است تونر به سادگی پخش شود و اگر کم نوردهی کنید، نقاشی ممکن است به طور کامل منتقل نشود. تمرین کنید، آقایان، تمرین کنید!

سپس می توانید ساندویچ را باز کنید و مطمئن شوید که کاغذ از همه طرف به PCB چسبیده است، یعنی. بدون حباب هوا و به سرعت تخته را زیر آب روان حمل می کنیم و خنک می کنیم (البته با آب سرد).

توجه: اگر از پشتی کاغذ خود چسب استفاده کرده باشید، خود از PCB زیر آب می افتد و برد به راحتی از پاکت می افتد. اگر از پشتی کاغذ مخملی (ضخیم تر) استفاده کرده اید، این کار با آن کار نخواهد کرد. قیچی را برمی داریم و کناره های پاکت را برش می دهیم، سپس به آرامی با نگه داشتن لبه کاغذ، کاغذ را زیر آب جاری برداریم. در نتیجه، هیچ تونر نباید روی کاغذ باقی بماند، همه آن روی PCB خواهد بود.

در این مرحله در صورت بروز نقص، دو راه وجود دارد. در صورت وجود عیوب بیش از حد، بهتر است استون مصرف کنید، تونر را از روی PCB بشویید و دوباره امتحان کنید (بعد از تکرار فرآیند تمیز کردن PCB با کاغذ سنباده).

نمونه ای از نقص جبران ناپذیر (در این مورد، من از نو شروع کردم):

اگر ایرادات کمی وجود دارد، می توانید یک نشانگر برای ترسیم بردهای مدار چاپی بگیرید و عیوب را پر کنید.

یک گزینه خوب، سوراخ های کوچکی در "جرم" وجود دارد، اما می توان آنها را با یک نشانگر رنگ کرد:

گزینه های اصلاح شده مناطق سایه سبز به وضوح قابل مشاهده است:

عالی، این سخت ترین مرحله از نظر فنی بود، بعدا آسان تر خواهد شد.

حالا می توانید تخته را اچ کنید، یعنی. فویل اضافی را از PCB جدا کنید. ماهیت اچینگ این است: ما تخته را در محلولی قرار می دهیم که فلز را خورده می کند، در حالی که فلزی که در زیر تونر (زیر الگوی تخته) قرار دارد سالم باقی می ماند و اطراف آن حذف می شود.

من چند کلمه در مورد راه حل می گویم. به نظر من مسموم کردن با کلرید آهن بهتر است، گران نیست، محلول آن بسیار آسان تهیه می شود و در کل نتیجه خوبی می دهد. دستور غذا ساده است: 1 قسمت کلرید آهن، 3 قسمت آب و تمام! اما روش های دیگری برای اچ کردن وجود دارد.

توجه: باید به اتو آب اضافه کنید و نه برعکس، اینطوری باید باشد!

توجه: دو نوع کلرید آهن وجود دارد (که من دیدم): بی آب و 6 آب. بدون آب همانطور که از نامش پیداست کاملا خشک است و همیشه در ظرفی که در آن فروخته می شود گرد و غبار زیادی وجود دارد، این مشکلی ندارد. اما وقتی آب اضافه می شود، آنها به طور فعال حل می شوند، یک واکنش گرمازا شدید رخ می دهد (محلول گرم می شود)، با انتشار نوعی گاز (به احتمال زیاد کلر یا کلرید هیدروژن است، خوب، این یک ترفند کثیف نادر است). که نمی توان آن را استنشاق کرد، توصیه می کنم آن را در هوا رقیق کنید.

اما آهن 6 آب در حال حاضر بهتر است. این در واقع یک محلول است، آب اضافه می شود، توده های مرطوب به دست می آیند، که آنها نیز باید به آب اضافه شوند، اما دیگر چنین واکنش شدیدی وجود ندارد، محلول گرم می شود، اما نه خیلی سریع و نه خیلی به شدت، اما همه چیز امن و آرام است (پنجره ها هنوز باز هستند).

توجه: توصیهای که در اینجا میدهم تنها توصیه صحیح نیست؛ در بسیاری از انجمنها میتوانید با افرادی ملاقات کنید که تختههایی با غلظت متفاوت، نوع متفاوتی از کلرید آهن و غیره به دست آوردهاند. من فقط سعی کردم محبوب ترین توصیه ها و تجربه شخصی را خلاصه کنم. بنابراین، اگر این روش ها کمکی نکرد، روش دیگری را امتحان کنید و موفق خواهید شد!

آیا محلول را آماده کرده اید؟ عالی! یک ظرف انتخاب کنید. برای موارد یک طرفه، این انتخاب ساده است، یک جعبه پلاستیکی شفاف (برای دیدن فرآیند اچ) با درب می گیریم، تخته را در پایین قرار می دهیم. اما با تخته های دو طرفه کار چندان ساده ای نیست. لازم است که سرعت اچ در هر طرف تقریباً یکسان باشد، در غیر این صورت ممکن است وضعیتی پیش بیاید که یک طرف هنوز حکاکی نشده باشد، اما آهنگ های طرف دیگر در حال حل شدن هستند. برای جلوگیری از این اتفاق، باید تخته را به صورت عمودی در ظرف قرار دهید (به طوری که در قسمت پایین قرار نگیرد)، سپس محلول اطراف همگن خواهد بود و سرعت اچ تقریباً یکسان خواهد بود. بنابراین، لازم است که ظرفیت بالایی داشته باشید تا تخته با "قد کامل" مطابقت داشته باشد. بهتر است یک شیشه باریک شفاف انتخاب کنید تا بتوانید مراحل اچ را مشاهده کنید.

در مرحله بعد، محلول باید گرم شود (آن را روی باتری قرار می دهیم)، این باعث افزایش سرعت واکنش می شود و برای اطمینان از حکاکی یکنواخت و جلوگیری از ظاهر شدن رسوب روی تخته، به طور دوره ای تکان می خورد.

توجه: برخی افراد آن را در مایکروویو قرار می دهند و در آنجا گرم می کنند، اما من این کار را به شما توصیه نمی کنم، زیرا ... من در یکی از انجمن ها خواندم که بعد از این می توانید با غذای این مایکروویو مسموم شوید. هیچ مدرک مستقیمی وجود ندارد، اما بهتر است آن را ریسک نکنید!

توجه: برای اطمینان از حکاکی یکنواخت، باید محلول را هم بزنید (ظرف را تکان دهید)، اما روش های پیشرفته تری از نظر فناوری وجود دارد. می توانید یک مولد حباب (از آکواریوم) را به ظرف وصل کنید و سپس حباب ها محلول را مخلوط می کنند. من افرادی را دیده ام که با سروو موتور و میکروکنترلر گلدان های اچینگ نوسانی می سازند که «تکان» را طبق الگوریتم خاصی انجام می دهد! در اینجا من هر گزینه را با جزئیات در نظر نمیگیرم، زیرا هر کدام تفاوتهای ظریف خاص خود را دارند و در این صورت مقاله بسیار طولانی خواهد بود. من ساده ترین روش را توضیح دادم که برای اولین تخته عالی است.

ما منتظریم، نیازی به عجله نیست!

فهمیدن اینکه فرآیند اچینگ به پایان رسیده است بسیار آسان است: هیچ اثری از فویل بین تونر سیاه وجود نخواهد داشت. وقتی این اتفاق افتاد، می توانید برد را بردارید.

بعد، آن را زیر آب می بریم و محلول باقی مانده را می شوییم. الکل یا استون را بردارید و تونر را بشویید، زیر آن باید فویل هایی وجود داشته باشد. عالیه همه چی خوبه؟ آیا مکانهای «کمتر» وجود دارد؟ آیا در هر جایی مکان های "بیش از حد" وجود دارد؟ عالی! ما می توانیم ادامه دهیم!

توجه: اگر در این مرحله از تولید عیوب ظاهر شد، با یک انتخاب جدی روبرو هستید: نقص را دور بریزید و از نو شروع کنید یا سعی کنید آن را برطرف کنید. بستگی به این دارد که نقص ها چقدر جدی باشند و خواسته های شما از کار شما چقدر باشد.

مرحله بعدی قلع بندی تخته است. دو راه اصلی وجود دارد. اولین مورد ساده ترین است. ما از شار لحیم کاری استفاده می کنیم (من از LTI-120 استفاده می کنم، اما نه از آن چیزی که شبیه لاک رزین است که لکه های وحشتناکی روی زمین لحیم کاری به جا می گذارد، اما از نوع الکلی که بسیار سبک تر است)، تخته را سخاوتمندانه با آن روغن کاری می کنیم. یک طرف ما لحیم کاری و یک آهن لحیم کاری با نوک پهن را می گیریم و شروع به قلع کردن تخته می کنیم، یعنی. کل فویل را با لحیم کاری بپوشانید.

توجه: آهن لحیم کاری را برای مدت طولانی روی ریل نگه ندارید زیرا... Textolite در کیفیت های مختلفی وجود دارد و برخی از آهنگ ها به راحتی از بین می روند، به خصوص آنهایی که نازک هستند. مراقب باش!

در این حالت ممکن است رگههای لحیم کاری یا برجستگیهایی با ظاهر ناخوشایند روی تخته ظاهر شوند؛ بهتر است با استفاده از یک قیطان لحیمکن با آنها مقابله کنید. در مکان هایی که نیاز به حذف لحیم اضافی است، آن را اعمال می کنیم، تمام لحیم کاری اضافی برداشته می شود و یک سطح صاف باقی می ماند.

توجه: می توانید بلافاصله قیطان را دور نوک آن بپیچید و فوراً با آن قلاب کنید، این ممکن است حتی ساده تر شود.

روش خوب است، اما برای دستیابی به ظاهری زیبا از تخته، کمی تجربه و مهارت لازم است.

روش دوم پیچیده تر است. به یک ظرف فلزی نیاز دارید که در آن آب بجوشانید. آب را در ظرفی بریزید و دو قاشق غذاخوری اسید سیتریک اضافه کنید و روی گاز بگذارید تا بجوشد. لحیم کاری نباید ساده باشد، بلکه با نقطه ذوب پایین، به عنوان مثال آلیاژ گل رز (حدود 100 درجه سانتیگراد) باشد. چند تا گلوله به ته میریزیم و میبینیم که آب شده اند. حالا تخته را روی این توپ ها می اندازیم، سپس یک چوب (ترجیحا چوبی، برای اینکه دستان شما نسوزد) برمی داریم، آن را در پشم پنبه می بندیم و شروع به مالیدن تخته می کنیم، لحیم کاری را در امتداد مسیرها پخش می کنیم و به این ترتیب به توزیع یکنواخت لحیم کاری در سراسر برد.

روش بسیار خوب است، اما گرانتر است، و شما باید یک ظرف را انتخاب کنید، زیرا باید از ابزارهایی در آن استفاده کنید. بهتر است از چیزی با اضلاع کم استفاده کنید.

توجه: شما باید این عملیات را برای مدت طولانی انجام دهید، بنابراین بهتر است پنجره را باز کنید. با تجربه باید سریعتر شوید.

توجه: بسیاری از مردم به دلیل شکنندگی آلیاژ رز خیلی خوب صحبت نمی کنند، اما برای قلع کاری تخته با استفاده از این روش بسیار مناسب است.

توجه: من خودم این روش را دوست ندارم، زیرا وقتی اولین تخته را ساختم سعی کردم از آن استفاده کنم و خوب به یاد دارم که چقدر "پختن" این تخته در یک قوطی حلبی بدون ابزار ناخوشایند بود ... اوه، آن وحشتناک بود! اما حالا...

هر دو روش مزایا و معایب خود را دارند؛ انتخاب فقط به شما و توانایی ها، خواسته ها و مهارت های شما بستگی دارد.

توجه: من همچنین توصیه می کنم برد را با یک مولتی متر آزمایش کنید تا مطمئن شوید که هیچ تقاطع مسیرهایی وجود ندارد که نباید قطع شوند، "نازل" تصادفی یا هر غافلگیری دیگری وجود ندارد. اگر مشکلی پیدا کردیم، یک آهن لحیم کاری بردارید و لحیم اضافی را بردارید؛ اگر کمکی نکرد، از یک چاقوی کاربردی استفاده کنید و مکان های لازم را با دقت جدا کنید. این ممکن است به این معنی باشد که تخته در بعضی جاها کمتر اچ شده است، اما اشکالی ندارد.

برای این کار از یک مته کوچک و یک مته استفاده می کنیم. در حال حاضر دریل های مخصوص بردهای مدار چاپی با تیزکن مخصوص و شیارهای مخصوص روی مته به فروش می رسد. ابتدا از یک مته معمولی برای فلز با ضخامت 0.6 میلی متر استفاده کردم، سپس به مته مخصوص روی آوردم و نتیجه خیلی خوب بود. اولا، حتی با مته بودجه من، هر PCB را می توان بدون هیچ مشکلی، تقریبا بدون هیچ تلاشی سوراخ کرد. مته خود به آن "نیش می زند" و ابزار را به همراه خود می کشد. ثانیا، بر خلاف مته استاندارد که به معنای واقعی کلمه PCB را "پاره می کند"، یک سوراخ ورودی و خروجی تمیز و بدون سوراخ ایجاد می کند. ثالثاً این مته تقریباً نمی لغزد ، یعنی. شما فقط باید اولین بار به مکان مناسب برسید و به جایی نمی رسد. یک معجزه، نه یک ابزار! اما هزینه آن نیز کمی بیشتر از یک مته معمولی است.

توجه: برای اینکه "فوراً به مکان مناسب برسید" بهتر است از یک آویز یا ابزار مخصوص برای مشت زدن استفاده کنید، فقط برش های خیلی عمیق ایجاد نکنید، این ممکن است مته را در جهت اشتباه هدایت کند. همچنین: این مته یک ایراد دارد - به راحتی می شکند، بنابراین بهتر است از یک دستگاه مخصوص برای سوراخ کردن سوراخ استفاده کنید یا مته را کاملاً عمودی نگه دارید. باور کنید خیلی راحت می شکند! به خصوص هنگامی که شما نیاز به سوراخ کردن 0.3 میلی متر یا 0.2 میلی متر دارید، اما این در حال حاضر کار جواهرات است.

آماده! همین! سوراخ های عبوری را با سیم های نازک لحیم می کنیم و نیمکره های منظمی روی تخته می گیریم، بسیار زیبا به نظر می رسد. اکنون فقط باید تمام اجزای مدار را لحیم کنید و مطمئن شوید که کار می کند، اما این موضوع برای مقاله دیگری است. و این چیزی است که من دریافت کردم:

همین. یک بار دیگر می خواهم تأکید کنم که در اینجا فقط سعی کردم تمام مطالبی را که در مورد LUT پیدا کردم و تجربه خود را خلاصه کنم. کمی طولانی شد، اما در هر مورد تفاوت های ظریف زیادی وجود دارد که باید برای دستیابی به بهترین نتیجه در نظر گرفته شود. آخرین توصیه ای که می توانم به شما کنم این است: باید تلاش کنید، سعی کنید تابلوها را بسازید، زیرا تسلط با تجربه به دست می آید. و در پایان یک بار دیگر این متن را نقل می کنم: «...و تجربه فرزند اشتباهات سخت است...»

اگر سوالی دارید می توانید در نظرات مطرح کنید. همچنین از انتقاد سازنده سپاسگزار خواهم بود.

هنگامی که یک چاپگر لیزری در دسترس است، آماتورهای رادیویی از فناوری تولید برد مدار چاپی به نام LUT استفاده می کنند. با این حال، چنین دستگاهی در هر خانه ای موجود نیست، زیرا حتی در زمان ما بسیار گران است. همچنین یک فناوری ساخت با استفاده از فیلم فوتوریست وجود دارد. با این حال، برای کار با آن به یک چاپگر، اما جوهر افشان نیز نیاز دارید. این در حال حاضر ساده تر است ، اما خود فیلم بسیار گران است و در ابتدا برای یک آماتور رادیویی تازه کار بهتر است بودجه موجود را برای یک ایستگاه لحیم کاری خوب و سایر لوازم جانبی خرج کند.

آیا می توان یک برد مدار چاپی با کیفیت قابل قبول در منزل بدون چاپگر ساخت؟ آره. می توان. علاوه بر این، اگر همه چیز همانطور که در مطالب توضیح داده شده انجام شود، به پول و زمان بسیار کمی نیاز خواهید داشت و کیفیت در سطح بسیار بالایی خواهد بود. در هر صورت، جریان الکتریکی با لذت زیادی در امتداد چنین مسیرهایی "اجرا می کند".

لیست ابزار و مواد مصرفی لازم

شما باید با تهیه ابزار، دستگاه ها و مواد مصرفی شروع کنید که به سادگی نمی توانید بدون آنها کار کنید. برای اجرای مقرون به صرفه ترین روش برای ساخت بردهای مدار چاپی در منزل، به موارد زیر نیاز دارید:- نرم افزار طراحی نقاشی.

- فیلم پلی اتیلن شفاف

- نوار باریک.

- نشانگر.

- فایبرگلاس فویل.

- سمباده.

- الکل.

- مسواک غیر ضروری.

- ابزاری برای حفاری سوراخ با قطر 0.7 تا 1.2 میلی متر.

- کلرید آهن.

- ظرف پلاستیکی برای حکاکی.

- قلم مو برای نقاشی با رنگ.

- آهن لحیم کاری.

- لحیم کاری.

- شار مایع.

امروزه تعداد زیادی برنامه برای توسعه بردهای مدار چاپی وجود دارد، اما برای یک آماتور رادیویی تازه کار، ساده ترین گزینه طرح بندی Sprint است. تسلط بر رابط کاربری آسان است، استفاده از آن رایگان است و یک کتابخانه عظیم از اجزای رادیویی رایج وجود دارد.

برای انتقال الگو از مانیتور به پلی اتیلن نیاز است. بهتر است از روی جلدهای قدیمی برای کتاب های مدرسه فیلم سفت تری بگیرید. هر نواری برای اتصال آن به مانیتور مناسب خواهد بود. بهتر است یک باریک بگیرید - جدا کردن آن آسان تر خواهد بود (این روش به مانیتور آسیب نمی رساند).

ارزش دارد که به نشانگرها با جزئیات بیشتری نگاه کنید، زیرا این یک موضوع دردناک است. در اصل، هر گزینه ای برای انتقال طرح روی پلی اتیلن مناسب است. اما برای کشیدن روی فایبرگلاس فویل، به یک نشانگر مخصوص نیاز دارید. اما یک ترفند کوچک برای صرفه جویی در هزینه و نخریدن نشانگرهای "ویژه" بسیار گران قیمت برای ترسیم بردهای مدار چاپی وجود دارد. واقعیت این است که این محصولات هیچ تفاوتی با نشانگرهای دائمی معمولی ندارند که 5-6 برابر ارزان تر در هر فروشگاه لوازم اداری فروخته می شوند. اما نشانگر باید دارای کتیبه "دائمی" باشد. در غیر این صورت هیچ چیز کار نخواهد کرد.

شما می توانید هر لمینت فایبرگلاس فویل شده را بردارید. اگر ضخیم تر باشد بهتر است. برای مبتدیان، کار با چنین مواد بسیار ساده تر است. برای تمیز کردن آن به کاغذ سنباده با سایز حدود 1000 واحد و همچنین الکل (در هر داروخانه ای موجود است) نیاز دارید. آخرین ماده مصرفی را می توان با مایع مخلوط کننده لاک ناخن جایگزین کرد، که در هر خانه ای که یک زن زندگی می کند موجود است. با این حال، این محصول بوی بسیار بدی دارد و مدت زیادی طول می کشد تا از بین برود.

برای سوراخ کردن تخته بهتر است یک مینی دریل یا حکاکی مخصوص داشته باشید. با این حال، می توانید مسیر ارزان تری را طی کنید. کافی است برای مته های کوچک یک کولت یا چاک فکی بخرید و آن را با یک مته معمولی خانگی تطبیق دهید.

کلرید آهن را می توان با سایر مواد شیمیایی جایگزین کرد، از جمله موادی که احتمالاً قبلاً در خانه خود دارید. به عنوان مثال، محلول اسید سیتریک در پراکسید هیدروژن مناسب است. اطلاعات در مورد نحوه تهیه ترکیبات جایگزین برای کلرید آهن برای تخته های اچینگ را می توان به راحتی در اینترنت یافت. تنها چیزی که ارزش توجه دارد ظرف چنین مواد شیمیایی است - باید پلاستیکی، اکریلیک، شیشه ای باشد، اما فلزی نباشد.

نیازی به صحبت بیشتر در مورد آهن لحیم کاری، لحیم کاری و شار مایع نیست. اگر یک آماتور رادیویی به این سؤال رسیده باشد که یک برد مدار چاپی بسازد، احتمالاً از قبل با این چیزها آشنا است.

توسعه و انتقال طراحی تابلو به قالب

وقتی همه ابزارها، دستگاه ها و مواد مصرفی بالا آماده شدند، می توانید توسعه برد را شروع کنید. اگر دستگاه در حال ساخت منحصر به فرد نباشد، دانلود طرح آن از اینترنت بسیار آسان تر خواهد بود. حتی یک طراحی معمولی با فرمت JPEG نیز انجام خواهد شد.

اگر می خواهید مسیر پیچیده تری را طی کنید، خودتان تابلو را بکشید. این گزینه اغلب اجتناب ناپذیر است، برای مثال، در شرایطی که دقیقا همان قطعات رادیویی مورد نیاز برای مونتاژ برد اصلی را ندارید. بر این اساس، هنگام جایگزینی اجزا با آنالوگ، باید فضایی را برای آنها روی فایبرگلاس اختصاص دهید، سوراخ ها و مسیرها را تنظیم کنید. اگر پروژه منحصربهفرد باشد، هیئت مدیره باید از ابتدا توسعه یابد. این همان چیزی است که نرم افزار فوق الذکر برای آن مورد نیاز است.

وقتی چیدمان برد آماده شد، تنها چیزی که باقی می ماند انتقال آن به یک الگوی شفاف است. پلی اتیلن با استفاده از نوار به طور مستقیم به مانیتور ثابت می شود. بعد، ما به سادگی الگوی موجود را ترجمه می کنیم - آهنگ ها، وصله های تماس، و غیره. برای این اهداف، بهتر است از همان نشانگر دائمی استفاده کنید. از بین نمی رود، لکه نمی کند و به وضوح قابل مشاهده است.

تهیه لمینت فایبرگلاس فویل

مرحله بعدی تهیه لمینت فایبرگلاس است. ابتدا باید آن را به اندازه تخته آینده برش دهید. بهتر است این کار را با حاشیه کمی انجام دهید. برای برش لمینت فایبرگلاس فویل می توانید از یکی از چندین روش استفاده کنید.در مرحله اول، مواد را می توان با استفاده از اره برقی کاملاً برش داد. در مرحله دوم، اگر شما یک حکاکی با چرخ های برش دارید، استفاده از آن راحت خواهد بود. ثالثاً، فایبرگلاس را می توان با استفاده از یک چاقوی کاربردی به اندازه برش داد. اصل برش مانند هنگام کار با برش شیشه است - یک خط برش در چندین گذر اعمال می شود، سپس مواد به سادگی جدا می شود.

اکنون تمیز کردن لایه مسی فایبرگلاس از پوشش محافظ و اکسید ضروری است. هیچ راهی بهتر از سمباده برای حل این مشکل وجود ندارد. اندازه دانه از 1000 تا 1500 واحد گرفته شده است. هدف بدست آوردن سطحی تمیز و براق است. ارزش سنباده زدن لایه مس را به درخشش آینه ای ندارد، زیرا خراش های کوچک از کاغذ سنباده باعث افزایش چسبندگی سطح می شود که بعداً مورد نیاز خواهد بود.

در نهایت، تنها چیزی که باقی می ماند تمیز کردن فویل از گرد و غبار و اثر انگشت است. برای این کار از الکل یا استون (لاک پاک کن) استفاده کنید. پس از پردازش، سطح مس را با دست لمس نمی کنیم. برای دستکاری های بعدی، فایبرگلاس را از لبه ها می گیریم.

ترکیبی از قالب و فایبرگلاس

اکنون وظیفه ما ترکیب الگوی به دست آمده روی پلی اتیلن با لمینت فایبرگلاس آماده شده است. برای انجام این کار، فیلم در محل مورد نظر اعمال شده و قرار می گیرد. باقی مانده ها در سمت عقب پیچیده شده و با همان نوار محکم می شوند.

حفاری سوراخ

قبل از سوراخ کاری، توصیه می شود لمینت فایبرگلاس را با شابلون به نحوی روی سطح محکم کنید. این به دقت بیشتر اجازه می دهد و همچنین از چرخش ناگهانی مواد در هنگام عبور مته جلوگیری می کند. اگر یک دستگاه حفاری برای چنین کاری دارید، مشکلی که توضیح داده شد به هیچ وجه پیش نخواهد آمد.

می توانید با هر سرعتی روی فایبرگلاس سوراخ کنید. برخی با سرعت کم کار می کنند، برخی دیگر با سرعت بالا. تجربه نشان میدهد که دریلها اگر با سرعتهای پایین کار کنند، عمر طولانیتری دارند. این باعث می شود شکستن، خم شدن و آسیب رساندن به تیز کردن آنها دشوارتر شود.

سوراخ ها مستقیماً از طریق پلی اتیلن سوراخ می شوند. وصله های تماس آینده که روی الگو ترسیم می شوند به عنوان نقاط مرجع عمل خواهند کرد. اگر پروژه به آن نیاز داشته باشد، به سرعت مته ها را به قطر مورد نیاز تغییر می دهیم.

ترسیم آهنگ

در مرحله بعد، الگو حذف می شود، اما دور ریخته نمی شود. ما همچنان سعی می کنیم با دست به پوشش مسی دست نزنیم. برای ترسیم مسیرها از نشانگر استفاده می کنیم که همیشه دائمی است. از مسیری که به جا می گذارد به وضوح قابل مشاهده است. بهتر است یک بار بکشید، زیرا پس از سفت شدن لاک موجود در نشانگر دائمی، ویرایش بسیار دشوار خواهد بود.

ما از همان قالب پلی اتیلن به عنوان راهنما استفاده می کنیم. همچنین می توانید جلوی رایانه بکشید و طرح اصلی را بررسی کنید، جایی که علامت ها و یادداشت های دیگر وجود دارد. در صورت امکان، بهتر است از چندین نشانگر با نوک هایی با ضخامت های مختلف استفاده کنید. این به شما این امکان را می دهد که هم مسیرهای نازک و هم چند ضلعی های گسترده را با کارایی بیشتری ترسیم کنید.

پس از اجرای نقشه، مطمئن شوید که برای سفت شدن نهایی لاک کمی زمان لازم را صبر کنید. حتی می توانید آن را با سشوار خشک کنید. کیفیت آهنگ های آینده به این بستگی دارد.

حکاکی و تمیز کردن مسیرهای نشانگر

اکنون بخش سرگرم کننده می آید - حکاکی کردن تخته. در اینجا چندین تفاوت وجود دارد که افراد کمی به آنها اشاره می کنند، اما به طور قابل توجهی بر کیفیت نتیجه تأثیر می گذارند. ابتدا محلول کلرید آهن را طبق توصیه های روی بسته آماده کنید. معمولا پودر را با آب به نسبت 1:3 رقیق می کنند. و این اولین توصیه است. محلول را اشباع تر کنید. این به سرعت بخشیدن به فرآیند کمک می کند و مسیرهای ترسیم شده قبل از حک شدن همه موارد ضروری از بین نمی روند.

بلافاصله نکته دوم. توصیه می شود حمام را با محلول در آب داغ غوطه ور کنید. می توانید آن را در یک کاسه فلزی گرم کنید. افزایش دما، همانطور که از دوران مدرسه شناخته شده است، به طور قابل توجهی واکنش شیمیایی را تسریع می کند، که همان چیزی است که حکاکی تخته ما است. کاهش زمان پروسه به نفع ماست. مسیرهای ساخته شده با نشانگر کاملاً ناپایدار هستند و هر چه کمتر در مایع ترش کنند، بهتر است. اگر در دمای اتاق تخته حدود یک ساعت در کلرید آهن حک شود، در آب گرم این فرآیند به 10 دقیقه کاهش می یابد.

در پایان، یک توصیه دیگر. در طول فرآیند اچ کردن، اگرچه در حال حاضر به دلیل حرارت دادن تسریع شده است، توصیه می شود به طور مداوم تخته را جابجا کنید، و همچنین محصولات واکنش را با یک برس کششی تمیز کنید. با ترکیب تمام دستکاری هایی که در بالا توضیح داده شد، می توان مس اضافی را تنها در 5-7 دقیقه حکاکی کرد، که به سادگی یک نتیجه عالی برای این فناوری است.

در پایان روش، تخته باید کاملاً زیر آب جاری شسته شود. سپس آن را خشک می کنیم. تنها چیزی که باقی میماند این است که آثار نشانگر را که هنوز راهها و تکههای ما را میپوشاند، بشوییم. این کار با همان الکل یا استون انجام می شود.

قلع کاری بردهای مدار چاپی

قبل از قلعکشی، حتما لایه مسی را دوباره با سمباده بگذرانید. اما اکنون ما این کار را با دقت انجام می دهیم تا به مسیرها آسیب نرسانیم. سادهترین و در دسترسترین روش قلعکاری، روش سنتی با استفاده از آهن لحیم کاری، فلاکس و لحیم کاری است. از آلیاژهای گل رز یا چوب نیز می توان استفاده کرد. همچنین به اصطلاح قلع مایع در بازار وجود دارد که می تواند کار را تا حد زیادی ساده کند.اما تمام این فناوری های جدید نیاز به هزینه های اضافی و مقداری تجربه دارند، بنابراین روش قلع زنی کلاسیک نیز برای اولین بار مناسب است. شار مایع به مسیرهای تمیز شده اعمال می شود. سپس، لحیم کاری روی نوک آهن لحیم جمع آوری شده و روی مس باقی مانده پس از اچ کردن توزیع می شود. گرم کردن آثار در اینجا مهم است ، در غیر این صورت ممکن است لحیم کاری "نچسب" باشد.

اگر هنوز آلیاژهای گل رز یا چوب دارید، می توان از آنها خارج از فناوری استفاده کرد. آنها به خوبی با آهن لحیم ذوب می شوند، به راحتی در امتداد مسیرها توزیع می شوند، و به صورت توده در نمی آیند، که فقط برای یک آماتور رادیویی تازه کار یک امتیاز مثبت خواهد بود.

نتیجه

همانطور که از موارد بالا مشاهده می شود، فناوری بودجه برای ساخت بردهای مدار چاپی در خانه واقعاً در دسترس و ارزان است. شما نیازی به چاپگر، اتو یا فیلم مقاوم در برابر نور گران قیمت ندارید. با استفاده از تمام نکاتی که در بالا توضیح داده شد می توانید به راحتی ساده ترین رادیوهای الکترونیکی را بدون سرمایه گذاری زیاد روی آن بسازید که در مراحل اولیه رادیو آماتور بسیار مهم است.

این درس ویدیویی اجرای فناوری LUT را نشان می دهد که برای ساخت برد مدار چاپی دو طرفه استفاده می شود. در خانه شما می توانید با استفاده از عناصر SMD موارد فشرده بسازید. در اینجا، با استفاده از مثال شارژر یک باتری لیتیوم یونی 18650 که از یک باتری لپ تاپ قدیمی گرفته شده است، فرآیند ایجاد یک برد از چاپ نقاشی تا روشن کردن آن را طی می کنیم.

ویدیوی کانال ویدیوی فشرده را تماشا کنید

اول از همه، ما یک برد مدار چاپی در برنامه Eagle برای ساخت بعدی آن با استفاده از فناوری لیزر-آهن ترسیم می کنیم. درباره لیزرهای پرقدرت این برنامه برای برنامه های یک و دو طرفه رایگان است. هر طرف امضا را به صورت سیاه و سفید در یک ویرایشگر گرافیکی آپلود می کنیم و آنها را برای چاپ روی یک صفحه ترکیب می کنیم. ما روی کاغذ ردیابی چاپ خواهیم کرد. اما برای جلوگیری از گیر کردن چاپگر، به چسب و ورق A4 نیاز دارید. ما 40 برگ کاغذ ردیابی را از نزدیکترین فروشگاه لوازم التحریر می خریم.

ابتدا به دنبال سمت صاف باشید. یک ورق کاغذ را بیرون می آوریم و بررسی می کنیم که کجا بیشتر از حد معمول می لغزد، این سمت بالاست. حالا ورق کاغذ را خم می کنیم تا بتوانیم کاغذ ردیابی را وارد کنیم. 1-1.5 سانتی متر کافی است چون داخل چاپگر می رود زیاد چسب نمی زنیم و کاغذ ردیابی را به طور یکنواخت می چسبانیم. اگر آن را کج کنید، دو طرف به هم نمی رسند.

آماده کردن "ساندویچ". اکنون ورق را در بالا تا می کنیم تا آن را در چاپگر تغذیه دستی قرار دهیم. با کاغذ ردیابی رو به بالا وارد کنید. اثر انگشت می گیریم. یک تکه بزرگ را برش می دهیم و آن را در امتداد چین تا می کنیم و دو طرف تخته را با نور هماهنگ می کنیم. کاغذ ردیابی برای این کار ایده آل است. همه سوراخ ها قابل مشاهده هستند و می توانند به طور دقیق تراز شوند. ورق را به هم می چسبانیم تا یک جیب درست شود و تخته را داخل آن قرار می دهیم. برای این کار دو طرف آن را با چسب بپوشانید.

تهیه برد برای پیاده سازی فناوری LUT

برای تهیه تخته به پودر تمیز کننده نیاز داریم. اگر می گوید مس را تمیز می کند، همین. می توانید یکی دیگر را بردارید یا حتی بچسبانید. GOI (اما نه کاغذ سنباده). پودر را می گیریم و شروع به تمیز کردن تخته می کنیم تا به درخشش آینه ای برسد. هنگامی که هیچ نقطه تاریکی روی تخته باقی نماند، می توان آن را در جیب قرار داد. پس از تمیز کردن، فقط می توانید آن را از لبه ها بردارید تا اثر انگشت چرب باقی نماند.

تخته را در جیب تمام شده قرار می دهیم و آن را طوری تراز می کنیم که کل چاپ روی آن بیفتد. همه چیز برای اتو آماده است. بهتر است یک ساده بدون بخار بگیرید. درجه حرارت در حداکثر. ما با دقت شروع به اتو کردن در کل منطقه می کنیم. کاغذ ردیابی به تخته میچسبد و به وضوح میتوانید ببینید که چگونه تونر تیره میشود. لازم نیست خیلی محکم فشار دهید، اما باید هر دو طرف را اتو کنید. به تدریج تونر تیره می شود و از طریق کاغذ ردیابی شروع به خونریزی می کند. وقتی این اتفاق افتاد، همه چیز برای عملیات بعدی آماده است. مهم است که زیاده روی نکنید، زیرا ممکن است تونر پخش شود و گلوگاه های بین مسیرها ممکن است آب شود و باید تمیز شوند.

اکنون کاغذ ردیابی باید شسته شود. تونر روی تخته باقی می ماند، کاغذ به تدریج جدا می شود. آن را طوری برش می دهیم که همه آن در حمام جا شود. آب معمولی را می گیریم و تخته را آنجا می اندازیم. صبر می کنیم تا خیس شود. پس از مدتی، کاغذ ردیابی شروع به حباب زدن می کند و می توان آن را با دقت جدا کرد. وقتی خیس می شود، به راحتی از تخته جدا می شود. تونر باقی می ماند و تمام قسمت هایی را که باید رها کنیم را پوشش می دهد. کاغذ ردیابی به صورت توده در می آید و خیس می شود. در نتیجه یک تابلوی زیبا و تقریباً کارخانه ای به دست می آوریم.

به نظر می رسد آماده است، اما بیایید یک ذره بین برداریم و بررسی کنیم که چگونه بوده است. به وضوح مشخص است که تکه های کاغذی باقی مانده است. تابلو در این مکان ها حک نمی شود. باید کاغذ بین مسیرها را بردارید. برای این کار از یک برس مو استفاده می کنیم. با حرکت در طول مسیرها، برای اینکه به آنها آسیب نرسانید، کاغذ باقی مانده را بردارید. هنگامی که تخته خشک است، مکان هایی که کاغذ ردیابی باقی می ماند به وضوح قابل مشاهده است، اما این در اینجا مهم نیست. برای وارد کردن سیم، چند سوراخ در کناره ایجاد می کنیم. او به نگه داشتن تخته کمک می کند در حالی که ما مسموم می کنیم. ما از پرسولفات آمونیوم استفاده می کنیم. این ماده نسبتاً تهاجمی است و توصیه نمی شود انگشتان خود را در آن فرو کنید. از شیر آب گرم می گیریم. ما آن را به این صورت مصرف می کنیم: یک قاشق غذاخوری آب در هر قاشق چایخوری بدون اسلاید پرسولفات. 5 قاشق برای چنین تخته ای کافی است. حمام آب نیز مورد نیاز است، زیرا واکنش اچینگ به طور فعال محلول را خنک می کند.

با یک میله پلاستیکی یا شیشه ای هم بزنید. و به یاد داشته باشید که اگر محلول روی لباس شما بخورد، سوراخ هایی ایجاد می کند. تخته را در محلول قرار دهید و حدود پنج دقیقه هم بزنید. ابتدا محلول شفاف است، سپس به تدریج آبی می شود. این مس به صورت سولفات مس وارد محلول می شود. می بینیم که مس روشن شده است. تا زمانی که کاملاً ناپدید شود، خیلی کم باقی مانده است. لایه بسیار نازک است و اکنون ناپدید می شود.

بعد از حدود پنج دقیقه، تخته تمیز می شود، لکه های کوچکی باقی مانده است که برای تسریع روند باید با برس تمیز شوند. با استفاده از یک برس نرم، مس باقی مانده را جدا کنید.

نوک فلزی با نوار الکتریکی پیچیده شده است تا از حک شدن آن جلوگیری شود. وایت اسپریت را می گیریم که تونر چاپگر را به خوبی حل می کند. باید تخته را تمیز کنیم تا برای قلع کاری آماده شود. همچنین می توانید با استون تمیز کنید یا از لاک پاک کن استفاده کنید. پس از شستن تونر، محصول به دست آمده با آثار مسی می درخشد.

قلع زنی

با آلیاژ رز قلع می کنیم. برای این کار به یک ملاقه نیاز داریم که آسیب ببیند و دیگر برای هیچ کاری مناسب نباشد. کمی اسید سیتریک، دستکش، موچین و خود آلیاژ. نقطه ذوب گل رز کمتر از 100 درجه است. از دانه های کوچک تشکیل شده است که یکی از آنها برای قلع کردن تخته کافی است. یک قاشق غذاخوری اسید سیتریک و چند قاشق غذاخوری نمک اضافه کنید. و آن را می جوشانیم. یک دانه از آلیاژ را روی تخته می اندازیم.

گلاب اگر دما کافی باشد ذوب می شود. سعی می کنیم آن را با یک سواب پنبه ای آغشته کنیم. اگر ذوب نشد، باید نمک بیشتری اضافه کنید تا نقطه جوش بالا برود. آلیاژ باید به راحتی و بدون زحمت در یک لایه نازک پخش شود. آلیاژ را بدون توده پخش می کنیم تا عناصر SMD به راحتی تبدیل شوند. اکنون در چارچوب فناوری LUT می توانید به مرحله بعد بروید.

حفاری تخته

بیایید حفاری را شروع کنیم. یک مینی مته با سرعت بالا با گیره کولت استفاده شد. این به شما امکان می دهد مته ها را بدون اعوجاج محکم کنید. مته هایی با ساقه ضخیم تر بهتر هستند. از مته های دو سایز 0.5 و 0.8 استفاده می شود که می توان آنها را برای یک گیره کولت گرفت. اگر از ماشین استفاده می کنید بهتر است، اما می توانید با مته نیز با دقت سوراخ کنید، باید کاملاً عمودی نگه داشته شود. سپس سوراخهای دو طرف بالا و پایین دقیقاً در صندلیهای مسیر قرار میگیرند. پس از سوراخ کردن، می توانید مطمئن شوید که هر دو طرف کاملاً مطابقت دارند.

بریدن تخته

حالا می توانید از قیچی فلزی معمولی برای برش تخته به اندازه استفاده کنید. این فقط در صورتی انجام می شود که به اندازه کافی نازک باشد. برد آماده لحیم کاری است. برای لحیم کاری عناصر SMD نیاز به خمیر مخصوص SOLDER PASTE، W001 استفاده می شود که معمولا به صورت تیوبی فروخته می شود. فراموش نکنید که آن را در یخچال نگهداری کنید. ما لحیم کاری را با سشوار لحیم کاری انجام می دهیم. به هر نقطه لحیم کاری یک قطره خمیر لحیم کاری بمالید. فقط کمی لازم است. اگر سوزن ندارید، می توانید این کار را با یک خلال دندان معمولی انجام دهید. یک قطره کوچک برای لحیم کاری کافی است. اگر تعداد آنها خیلی زیاد باشد، می توانید آهنگ های مجاور را کوتاه کنید.

توزیع قطعات

ما جزئیات را در جای خود قرار دادیم. می توانید آنها را به طور تقریبی مرتب کنید، اما مطمئن شوید که روی خمیر باقی می مانند. هنگام لحیم کاری، آنها با استفاده از نیروهای کشش سطحی تراز می شوند. توجه ویژه باید به ریز مدارها شود - آنها باید با دقت بیشتری قرار گیرند. آنها، البته، هم سطح می شوند. اما اگر آنها به صورت کج قرار داده شوند، می توانید یک اتصال کوتاه در مسیرها ایجاد کنید و یا آنها را دوباره لحیم کنید یا "خروج" حاصل را با یک آهن لحیم کاری جدا کنید.

برای خمیر ما دمای 230 درجه کافی است؛ حداقل جریان هوا را تنظیم می کنیم تا قطعاتمان از روی تخته منفجر نشود. هر قسمت را حرارت دهید تا لحیم ذوب شود. می بینیم که قطعات در جای خود تراز شده اند. لحیم کاری با سشوار لذت بخش است. آماده سازی زمان زیادی می برد، اما خود لحیم کاری سریع و با کیفیت است. در این حالت می توانید تمام طرف برد را در یک زمان لحیم کاری کنید. در نتیجه، بسیار سریعتر از آهن لحیم کاری به نظر می رسد.

اکنون سخت ترین قسمت، سه قسمت خروجی که باید لحیم شوند، بقیه از قبل در جای خود قرار دارند. قبل از لحیم کاری LED ها، بهتر است قطبیت آنها را بررسی کنید. ما تستر را به حالت تست دیود تغییر می دهیم و با درخشش LED مشخص می کنیم که نقطه مثبت و منفی کجاست. بیایید یک مقاومت تنظیم را برداریم، آن را در جای خود نصب کنیم و با استفاده از آهن لحیم کاری آن را لحیم کنیم. از آنجایی که برد دو طرفه است، لازم است از هر دو طرف لحیم کاری شود. از پین های قطعات نیز برای انتقال سیگنال بین طرفین استفاده می شد.

برای راحتی، بهتر است از یک نگهدارنده کارت "دست سوم" استفاده کنید، اما می توانید بدون آن این کار را انجام دهید، اگرچه راحت تر است. نتیجه این برد برای شارژ باتری است که با استفاده از فناوری LUT ساخته شده است. دو طرفه است، هر دو قسمت SMD و سربی وجود دارد. فقط ببینید این چیز چقدر راحت است.

http//journal.caseclub.ru

قبلاً مقالات زیادی در مورد فناوری اتو لیزری (LUT) در اینترنت نوشته شده است که هیچ فایده ای برای ارائه مقاله خود ندارد - همه چیز مدتهاست گفته شده، نشان داده شده و انجام شده است. و برای کسانی که دوست ندارند بخوانند (اوه دنیای جدید شجاع!)، صدها ویدیو ساخته شده است. با این حال!..

مثل همیشه اجازه بده که مدرس ناتمام در من از دور شروع کند. چیست تخته مدار چاپی? همانطور که تامارا آنتونونا به ما آموزش داد، این یک پایه دی الکتریک است که بر روی آن هادی های چاپی اعمال می شود و عناصر نصب شده نصب می شوند که با لحیم کاری یا چسباندن مطابق نمودار مدار الکتریکی به یکدیگر متصل می شوند. چیزی شبیه این به نظر می رسد:

در اینجا پایه دی الکتریک از فایبرگلاس ساخته شده است و هادی های مسی چاپ شده تنها در امتداد یک طرف آن قرار دارند. تخته های دو طرفه نیز وجود دارد و تخته های چند لایه نیز وجود دارد که مسیرها نیز در آنها عبور می کنند داخلبردها، اما برای مدارهای ساده، که از مثال آن برای صحبت در مورد LUT استفاده خواهم کرد، یک برد مدار چاپی کلاسیک یک طرفه کاملاً مناسب است.

اصل کلی ایجاد یک برد مدار چاپی

1. مواد پایه فویل دی الکتریک (getinax، textolite، فایبر گلاس) است.

2. روی فویل نصب می شود قالب عکس- دستگاهی که اطلاعات مربوط به الگوی هادی های چاپی را حمل می کند. وظیفه اصلی آن محافظت از مس از تخریب در مکان های مناسب (راه راه های بنفش) و باز گذاشتن مناطق باز است که باید حذف شوند (راه راه های آبی).

3. برخی از ماسک های عکس به گونه ای طراحی شده اند که پس از نصب نیازی به اعمال اضافی ندارند. به عنوان مثال، اگر کشیدن هادی ها با دست با لاک ناخن یا یک نشانگر محکم انجام شود. Photoresist نیاز به نوردهی و شستشو دارد، کاغذ برای LUT... با این حال، به آن خواهد رسید. نکته اصلی این است که اکنون روی فویل اعمال می شود ماسککه خطوط خطوط و پدهای تماس را دنبال می کند و آنها را از تخریب در محلول اچ محافظت می کند.

4. قطعه کار در محلول غوطه ور می شود، جایی که نواحی محافظت نشده فویل حل می شود. مس زیر ماسک احساس خوبی دارد.

5. قطعه کار پس از اچ. هیچ چیز اضافی نیست، فقط هادی ها و پدهای تماسی چاپ شده، هنوز به طور ایمن با ماسک پوشانده شده اند.

6. ماسک برداشته می شود و الگوی هادی با مس می درخشد.

7. سپس سوراخ های اتصال ایجاد می شود که از لنت های تماس یا "نقاط" عبور می کنند.

8. و در نهایت المان های آویز نصب می شوند.

اکنون پیشنهاد می کنم با پیروی از یک طرح ساده از تئوری به عمل حرکت کنیم:

1. ساخت ماسک عکس

2. انتقال طرح به قطعه کار

3. اچ کردن

4. حفاری سوراخ های اتصال

5. مونتاژ

1. ساخت ماسک عکس

الگوی هادی های چاپی را می توان به روش های مختلفی به دست آورد: خودتان تابلو را بچینید، "امضای" مورد نیاز را در اینترنت بارگیری کنید، آن را از مجله "رادیو" برای سال 1988 دوباره ترسیم کنید ... من برنامه را انتخاب کردم. طرح بندی اسپرینت.

در صورتی که آموزش های ویدیویی و مقالات زیادی برای آن وجود دارد، نحوه استفاده از آن چه فایده ای دارد؟ تجربه کار من با P-CADو آلتیوم طراح، و بسیاری از کارها به قیاس با انجام می شود sPlan.

ترسیم تخته طوری راحت تر است که انگار از بالا به عناصر آن نگاه می کنید. سپس اولین پایه ریز مدار در سمت چپ بالا قرار دارد و KT315امیتر-کلکتور-پایه در مکان های معمول خود هستند. خود تخته مانند شیشه شفاف در نظر گرفته می شود (کمک بصری برای کمک)، بنابراین کتیبه های ساخته شده در مس باید آینه شده.

در سمت چپ تابلو در حین طراحی (متن آینه ای است)، در سمت راست پیش نمایشی از این قطعه از سمت فویل است (متن به طور معمول قابل خواندن است).

من معمولاً دو نسخه از برد را برای چاپ می فرستم - همیشه بار اول خوب کار نمی کند. از بین تمام لایه هایی که باید چاپ شوند، فقط باید آن را ترک کنید M2و پ، اگر طرح کلی تابلو در آن کشیده شده باشد (قبلاً دوست داشتم روی آن بکشم M2). در حال حاضر، کسانی که دوست دارند تابلوهایی را از کنار مسیرها بکشند، که در آن شماره گذاری ریز مدارها از بالا سمت راست شروع می شود و متن در ابتدا قابل خواندن است، جلوی گزینه "Mirror" تیک می زنند.

البته باید روی آن چاپ کنید لیزرچاپگر، تمام حالتهای ذخیره تونر ممکن را در تنظیمات آن غیرفعال میکند. تقریباً تمام مقالات راهنمای موجود بر استفاده اصرار دارند چاپگر قدیمی™، که به طبیعت تف می دهد و در لایه ای ضخیم چاپ می کند. مدل های دقیق چاپگر (یا حداقل سال آخر تولید مناسب™) افسوس که این مقالات نامی ندارند.

به من HP M1120 LaserJet MFPهشت سال کامل، که باعث می شود به اندازه کافی قدیمی™، اما همچنان برای LUT مناسب است.

N.B.!توصیه می شود هادی های عریض و سایر نواحی نسبتاً بزرگ مس را با ابزار "چند ضلعی" پر شده با مش 0.3 ... 0.5 میلی متر انجام دهید. چاپگر ممکن است نتواند تونر را به طور یکنواخت در یک منطقه بزرگ فشار دهد (به خصوص اگر کارتریج قدیمی باشد)، که منجر به نقص در الگوی پیوسته می شود. پر کردن با مش به شما امکان می دهد این محدودیت را دور بزنید.

در مورد کاغذ، به احتمال زیاد باید آزمایش کنید. کاغذ مخصوص LUT در Aliexpress وجود دارد، کاغذ مومی، کاغذ عکس وجود دارد. کسی از کاغذ ردیابی یا پشتیبان های کاغذ خود چسب استفاده می کند. برای من، "آن" کاغذ نازک و کمی براق از مجلات است. نازک است، یعنی ورقه های داخلی. روکش های ضخیم و کاملا براق آن را رعایت نکرد.

با این حال، عجله نکنید که مجلات را بی سر و صدا از اتاق انتظار پزشک مورد علاقه خود دور کنید - به احتمال زیاد آنها آنقدر پاره شده اند که هیچ تونر به آنها نمی چسبد. به دنبال چیزی باشید که تقریباً هرگز آن را انتخاب نکرده اید. خواننده آنتون پیشنهاد می کند از تبلیغات یا اعلامیه های مهمانی استفاده کنید.

پس از چاپ نقاشی، می توانید آن را برش دهید و نام آن را بنویسید ماسک عکس یکبار مصرفو وارد مرحله بعدی شوید.

به روز رسانی از 19/06/16

2. انتقال طرح به قطعه کار

برای به دست آوردن یک الگوی با کیفیت بالا از هادی های چاپی، لازم است قطعه کار را از اکسیدها، عرق و چربی و سایر آلاینده ها تمیز کنید. برای این کار سطح فویل را با استفاده از سنباده P600 به صورت دایره ای سنباده می زنند.

پس از این، قطعه کار از گرد و غبار ساینده تمیز می شود و به عنوان مثال با ایزوپروپیل الکل چربی زدایی می شود.

یک ماسک نوری (یا چندین ماسک به طور همزمان) روی سطح فویل اعمال می شود، سپس قسمت خالی در یک "پاکت" از یک جفت تا شده در نصف یا سه قرار می گیرد. تمیزورق های کاغذ در زیر "پاکت" یک پشته از ده ورق کاغذ دیگر وجود دارد - موارد استفاده شده در اینجا مجاز هستند.

پس از این، از اتوی که با حداکثر توان روشن است استفاده کنید تا قطعه کار به طور یکنواخت گرم شود و بدون فشار زیاد، آن را به مدت 2...5 دقیقه (بسته به اندازه تخته) اتو کنید. تونر که تحت تاثیر گرما نرم می شود، چسبندگی به کاغذ براق را از دست می دهد و به سطح فویل منتقل می شود.

"پاکت" پس از گرم شدن زرد شد. قطعه کار باید استراحت کند تا در دمایی خنک شود که تازه می توان آن را در دستان خود نگه داشت.

پس از این، آن را در یک کووت با آب گرم پایین می آوریم و پس از 5...10 دقیقه منتظر ماندن، کاغذ شروع به کنده شدن می کند.

لایه بیرونی آن را می توان به راحتی با موچین جدا کرد؛ لایه های عمیق تر نیاز به غلتیدن با انگشتان دارند. تونر انتقال صحیح روی فویل به راحتی با ناخن خراشیده نمی شود، بنابراین می توانید بدون ترس کاغذ را بغلتانید. اگر ردها روی فویل حک نشدند یا همراه کاغذ جدا نشدند، به این معنی است که فناوری انتقال به نحوی شکسته شده است. بیشتر اوقات، این نشان دهنده زمان گرم کردن ناکافی یا ناهمواری آن است. گاهی اوقات این موضوع مربوط به انتخاب ضعیف کاغذ یا PCB ضعیف تمیز شده است.

تکه های کوچک کاغذ باقی مانده در داخل "لکه ها" و بین لنت های تماس را می توان به راحتی با یک کاوشگر سرنیزه ای شکل جدا کرد.

در نتیجه، یک ماسک باید روی سطح فویل باقی بماند و الگوی هادی ها را تکرار کند، اما اکنون در یک تصویر آینه ای در رابطه با پروژه.

نقص هایی وجود داشت - و اگر در تخته بزرگ فقط مسیر زمین گسترده آسیب دیده بود ، در قسمت کوچک چندین "نقطه" با تردید چاپ می شد. گرمای کم محلی همانطور که هست.

ماسک پس از خشک شدن این ظاهر را به خود می گیرد. اکنون زمان آن است که آن را در زوایای مختلف بچرخانیم تا شاید نگاهی اجمالی از مس در وسط مسیری ببینیم.

نمونه ای از تخته دیگر یک "پچ" جدا شده و یک ترک نازک در مسیر کنار آن را نشان می دهد.

Textolite کاملا برش می دهد عالیقیچی فلزی همانطور که خواننده من ماکسیم می گوید، شما نمی توانید با یک ابزار بد هیچ کار خوبی انجام دهید، بنابراین دو تخته با لبه های خرد شده از زیر قیچی های مزخرف بیرون آمدند. بزرگ را موقتاً کنار گذاشتم، اما کوچک را باید برای دوباره کاری فرستاد.

تونر با استون به خوبی شسته می شود، اما به سختی می توان آن را به شکل خالص دریافت کرد و نیاز خاصی به آن وجود ندارد. پاک کننده لاک ناخن با این کار کنار می آید. با خواندن ترکیب، می بینید که علاوه بر عصاره بی مصرف بابونه، استون مورد نظر نیز وجود دارد.

این فرآیند کاملاً برای ریه ها مفید نیست، بنابراین بهتر است آن را با پنجره باز انجام دهید.

انتقال دوم قرعه کشی موفق تر بود.

در همین حال، در داخل پشته پایین کاغذ، فناوری لیزر-آهن خود جای می گیرد.

در صورت لزوم، نقاشی روتوش می شود، اگر با اصل مطابقت نداشته باشد - برای این کار از رنگ های اکریلیک یا لاک ناخن استفاده می شود.

من مطمئن هستم، جایی کهقیچی فلزی خوب بردارید، فقط نمی دانم چه زمانیمی توانید آنها را بگیرید و طمع ذاتی نمی خواهد حتی چنین نوار باریکی از مس را به محلول حکاکی رها کند. بنابراین آن را با چسب مهر و موم کردم.

3. اچ کردن

دستور العمل های مختلفی برای محلول های اچ وجود دارد، اما مناسب ترین آنها برای "آزمایشگاه زانو" پراکسید هیدروژن و اسید سیتریک است. بر خلاف محلول کلرید آهن که در میان آماتورهای رادیویی "قدیمی مدرسه" رایج است، برای تهیه مواد لازم برای این تعطیلات مجبور نیستید به فروشگاه های خاصی بروید. پراکسید را می توان در داروخانه خریداری کرد، اسید سیتریک - در فروشگاه مواد غذایی، نمک - در آشپزخانه یافت می شود.

علیرغم تمام اعدادی که مقالات مربوط به LUT را زینت می دهند، فکر نمی کنم هیچ یک از نویسندگان آنها 10 گرم اسید سیتریک وزن داشته باشند و 50 میلی لیتر پراکسید را اندازه گیری کنند. به احتمال زیاد، همه بی سر و صدا پراکسید می ریزند تا تخته را بپوشاند، و یک مشت اسید می ریزند - همان رضایت کوانتومی.

البته فراموش نکنید که محلول را نمک بزنید.

نگهدارنده های پلاستیکی ساخته شده از ضایعات، چسبانده شده به PCB با چسب ذوب داغ، به شما کمک می کند تا قطعات کار را بدون نیاز به فرو بردن انگشتان خود در محلول بچرخانید.

که در پلاستیکپراکسید هیدروژن داخل کووت ریخته می شود و اسید سیتریک و نمک به آن اضافه می شود و مخلوط را کاملاً هم می زنیم تا کاملاً حل شوند. میله شیشه ای مجموعه "شیمیدان جوان" از این نظر بسیار راحت است. پس از این، قطعات کار در محلول غوطه ور می شوند.

حباب های کوچک در محلول و صورتی شدن مس نشانه این است که رفقا در مسیر درست قرار گرفته اید!

اچ کردن در دمای اتاق اتفاق می افتد، اما برای سرعت بخشیدن به آن، می توانید محلول را در حمام آب گرم کنید. این فرآیند 5...20 دقیقه (بسته به اندازه قطعه کار و مقدار مس حذف شده) طول می کشد. محلول باید دائماً هم زده شود و حباب های بزرگ هوا از آن جدا شود - برای انجام این کار، فقط خود قطعات کار را با استفاده از نگهدارنده های ساخته شده با دقت تکان دهید.

با اشباع شدن محلول از مس، سرعت اچ کاهش می یابد (این را می توان با کاهش تعداد حباب ها و فیروزه شدن محلول مشاهده کرد). در این مورد، بهتر است محلول را جایگزین کنید، اگرچه اضافه کردن پراکسید و افزودن اسید و نمک مجاز است.

پس از اچ کردن، قطعات کار کاملاً شسته می شوند تا مواد اچ باقیمانده از بین بروند. محلول استفاده شده را می توان در سینک ریخت - برخلاف کلرید آهن، هیچ لکه ای از خود باقی نمی گذارد.

N.B.!محلول در صورت نیاز تهیه می شود و نمی توان آن را ذخیره کرد، زیرا پراکسید هیدروژن تمایل به تجزیه خود به خود دارد. با توجه به سادگی شگفتانگیز دستور غذا و همچنین در دسترس بودن و هزینه کم اجزا، به سختی میتوان آن را یک نقطه ضعف در نظر گرفت.

ماسک محافظ ساخته شده از تونر و رنگ اکریلیک با همان "گل همیشه بهار" شسته می شود.

مسیرهای توسعه یافته با ژله های خوب ساخته شده بودند. ظاهراً دو لایه رنگ کافی نبود.

4. حفاری سوراخ های اتصال

از نقطه نظر قابلیت ساخت، توصیه می شود تا حد امکان سوراخ هایی با همان قطر ایجاد شود. که در طرح بندی اسپرینتشما باید مراقب این موضوع باشید، به خصوص اگر از ماکروهای دیگران استفاده می کنید. دو قطر سوراخ معمولی وجود دارد: 0.8 میلی متر (مقاومت ها، خازن ها، تراشه های DIP، دیودهای کوچک و ترانزیستور) و 1.0 میلی متر ( L78XX, 1N4007, KT815، MLT-1).

مرکز سوراخ ها با یک جک مشخص شده است.

پایه آجری DIY: نواری و ستونی

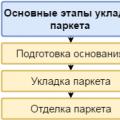

پایه آجری DIY: نواری و ستونی نحوه اجرای پارکت: روش ها، ابزار لازم و مراحل گام به گام نصب صحیح

نحوه اجرای پارکت: روش ها، ابزار لازم و مراحل گام به گام نصب صحیح نحوه اجرای پارکت: روش ها، ابزار لازم و مراحل گام به گام نصب صحیح

نحوه اجرای پارکت: روش ها، ابزار لازم و مراحل گام به گام نصب صحیح